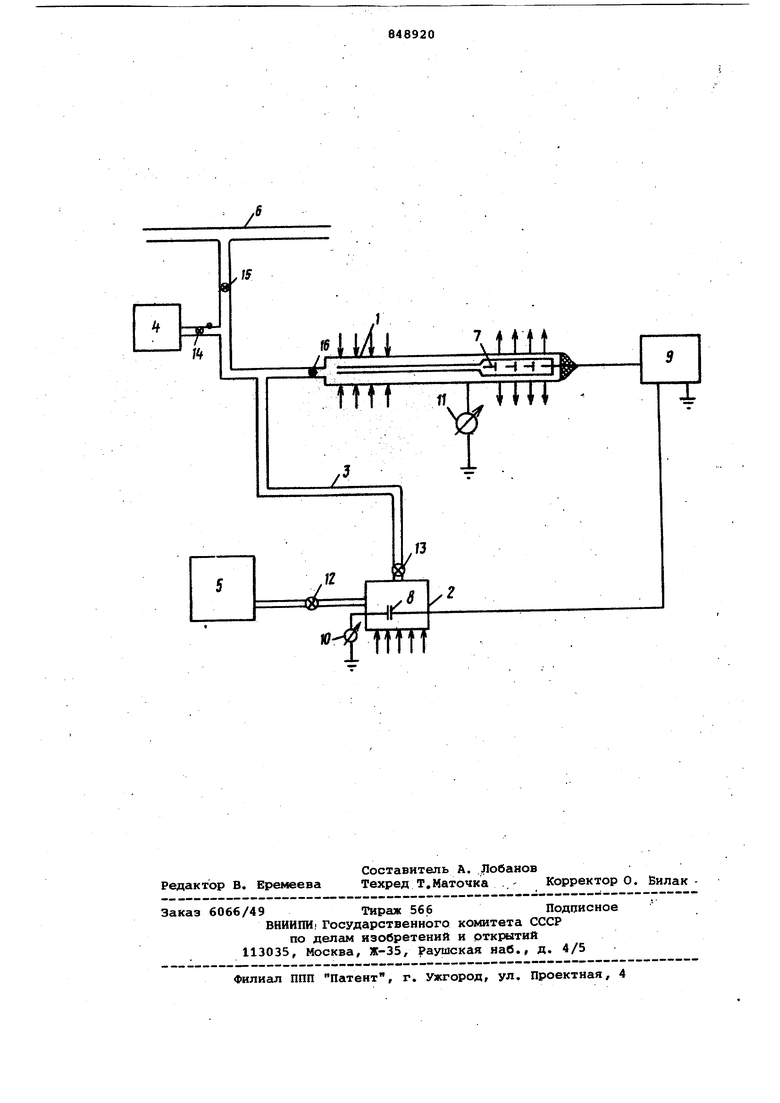

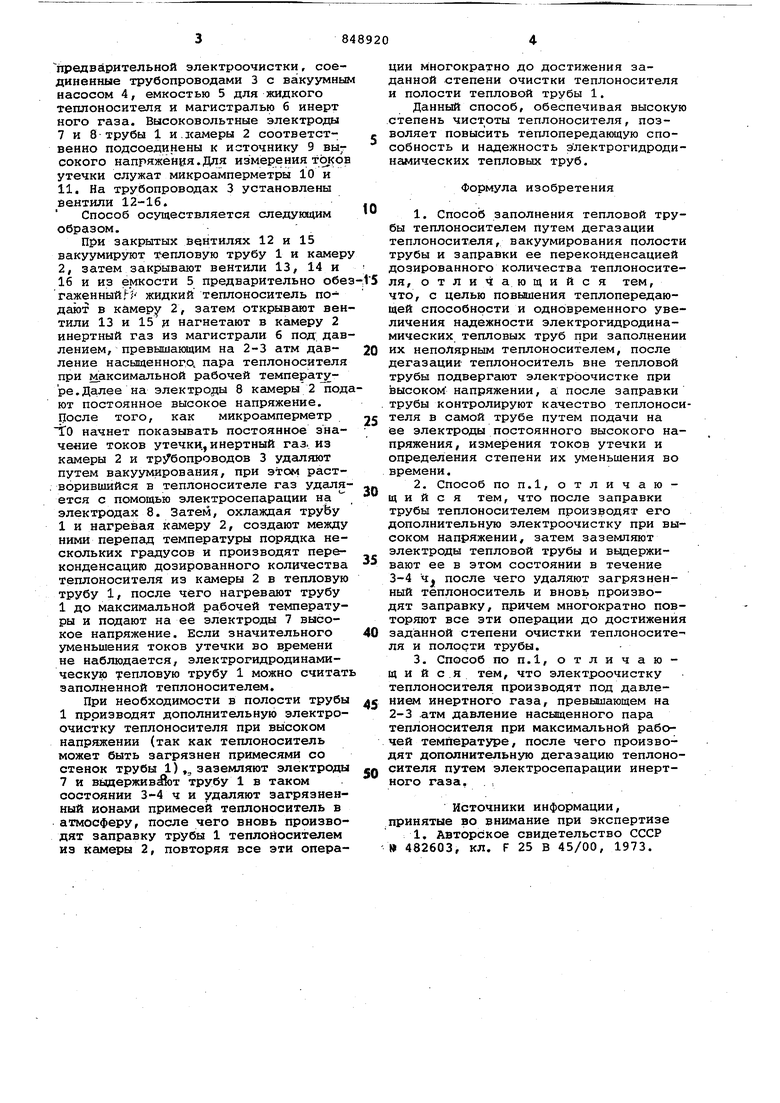

Изобретение относится к теплопередающим устройствам и может быть использовано при за полнении теплоносителем электрогидродинамических тепловых труб. Известен способ заполнения тепловой трубы теплоносителем путем дегаза ции теплоносителя, вакуумирования полости трубы и заправки ее переконденсацией дозированного количества теплоносителя flj . Однако при заполнении электрогидродинамических тепловых труб неполярным теплоноОитёлем этотспособ не обеспечивает высоких значений теплопе редакидей способности и надежности трубы вследствие недостаточно совершенной очистки теплоносителя и полос ти трубы. Цель изобретения - повьшение тепло передающей способности и одновременное увеличение надежности электрогидродинамических тепловых труб при заполнении их неполярным теплоносителем Поставленная цель достигается тем, что после дегазации теплоноситель вне тепловой трубы подвергают электроочистке при высоком напряжении, а пос ле заправки трубы кЬнтролируют качест во теплоносителя в самой трубе путем подачи иа ее электроды постоянного высокого напряжения, измерения токов утечки и определения степени их уменьшения во времени. Кроме того, после заправки трубы теплоносителем производят его дополнительную электроочистку при высоком напряжении, затем заземляют электроды тепловой трубы и выдерживают ее в этом состоянии в течение 3-4 ч, после чего удаляют загрязненный теплоноситель и вновь производят заправку, причем многократно повторяют все эти операции до достижения заданной степени очистки теплоносителя и полост трубьк. Электроочистку теплоносителя производят под давлением инертного газа, превьаиающем на 2-3 атм давление насыщенного пара теплоносителя при максимальной рабочей- температуре, после чего производят дополнительную дегазацию теплоносителя путем электросепарации инертного газа. На чертеже изображена схема установки для заполнения электрогидродинамической тепловой, трубы по данному способу. Установка содержит электродинамическую тепловую трубу 1 и камеру 2 предварительной электроочистки, соединенные трубопроводами 3 с вакуумны насосом 4, емкостью 5 для жидкого теплоносителя и магистралью б инерт кого газа. Высоковольтные электроды 7 и 8 трубы 1 и.зсамеры 2 соответственно подсоединены к источнику 9 высокого напряжения.Для измерения токов утечки служат микроамперметры 10 и 11. На трубопроводах 3 установлены йентили 12-16. Способ осуществляется следующим образом. При закрытых вентилях 12 и 15 вакуумируют тепловую трубу 1 и камер 2, затем закрывают вентили 13, 14 и 16 и из емкости 5 предварительно обе ражённый,/ жидкий теплоноситель подают в камеру 2, затем открывают вен тили 13 и 15 и нагнетают в камеру 2 инертный газ из магистрали 6 под дав лением, превышаквдим на 2-3 атм давление насыщенного пара теплоносителя при максимальной рабочей температуре. Далее на электроды 8 камеры 2 под ют постоянное высокое напряжение. Цосле того, как микроамперметр ТГО начнет показывать постоянное значение токов утечкн, инертный газ. из камеры 2 и трьГбопроводов 3 удаляют путем вакуумирования, при этом раст. ворившийся в теплоносителе газ удаля ется с помощью электросепарации на электродах 8. Затем, охлаящая труЪу 1 и нагревая камеру 2, создают между ними перепад температуры порядка нескольких градусов и производят переконденсацию дозированного количества теплоносителя из камеры 2 в тепловую трубу 1, после чего нагревают трубу 1 до максимальной рабочей температуры и подают на ее электроды 7 высокое напряжение. Если значительного уменьшения токов утечки во времени не наблюдается, электрогидродинамическую тепловую трубу 1 можно считат заполненной теплоносителем. При необходимости в полости трубы 1 производят дополнительную электроочистку теплоносителя при высоком напряжении (так как теплоноситель может быть загрязнен примесями со стенок трубы 1) ,., заземляют электроды 7 и вьщержив т трубу 1 в таком состоянии 3-4 ч и удаляют загрязненный ионами примесей теплоноситель в атмосферу, после чего вновь производят заправку трубы 1 теплоносителем из камеры 2, повторяя все эти операции многократно до достижения заданной степени очистки теплоносителя и полости тепловой трубы 1. Данный способ, обеспечивая высокую степень чистоты теплоносителя, позволяет повысить теплопередающую способность и надежность злектрогидродинамических тепловых труб. Формула изобретения 1.Способ заполнения тепловой трубы теплоносителем Путем дегазации теплоносителя, вакуумирования полости трубы и заправки ее переконденсацией дозированного количества теплоносителя, отличающийся тем, что, с целью повышения теплопередающей способности и одновременного увеличения надежности электрогидродинамических тепловых труб при заполнении их непоЛярным теплоносителем, после дегазации теплоноситель вне тепловой трубы подвергают электроочистке при высоком напряжении, а после заправки трубы контролируют качество теплоносителя в самой трубе путем подачи на ее электроды постоянного высокого напряжения, измерения токов утечки и определения степени их уменьшения во времени. 2.Способ ПОП.1, отличающийся тем, что после заправки трубы теплоносителем производят его дополнительную электроочистку при высоком напряжении, затем заземляют электроды тепловой трубы и вьщерживают ее в этом состоянии в течение 3-4 4j| после чего удаляют загрязненный теплоноситель и вновь производят заправку, причем многократно повторяют все эти операции до достижения заданной степени очистки теплоносителя и полости трубы. 3.Способ ПОП.1, отличающ и и с.я тем, что электроочистку теплоносителя производят под давлением инертного газа, превьшающем на 2-3 .атм давление насыщенного пара теплоносителя при максимальной рабочей температуре, после чего производят дополнительную дегазацию теплоносителя путем электросепарации инертного газа. . . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 482603, кл. F 25 В 45/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ заполнения тепловой трубы диэлектрическим теплоносителем | 1977 |

|

SU642584A1 |

| Способ определения качества заправки тепловой трубы | 1978 |

|

SU769379A1 |

| Регулируемый термосифон | 1990 |

|

SU1725059A1 |

| Устройство для заправки тепловых труб теплоносителем | 1978 |

|

SU676851A1 |

| Устройство для заправки тепловых труб теплоносителем | 1973 |

|

SU482603A1 |

| Способ определения ресурса электрогидродинамической тепловой трубы | 1980 |

|

SU909553A1 |

| Способ заправки тепловой трубы теплоносителем | 1983 |

|

SU1092339A1 |

| Электрогидродинамическая тепловая труба | 1980 |

|

SU909548A1 |

| Электрогидродинамическая тепловая труба | 1987 |

|

SU1490416A1 |

| Способ дегазации теплоносителя | 1983 |

|

SU1175521A1 |

Авторы

Даты

1981-07-23—Публикация

1978-12-26—Подача