Изобретение относится к дегазации жидкости, а именно к способам дегазации жидкости-теплоносителя тепловых труб и может быть использовано при заправке тепловых труб в авиационной, радиоэлектронной и других областях промышленности, где используется дегазированная жидкость в герметизированных объемах.

Цель изобретения - повышение интенсификации процесса.

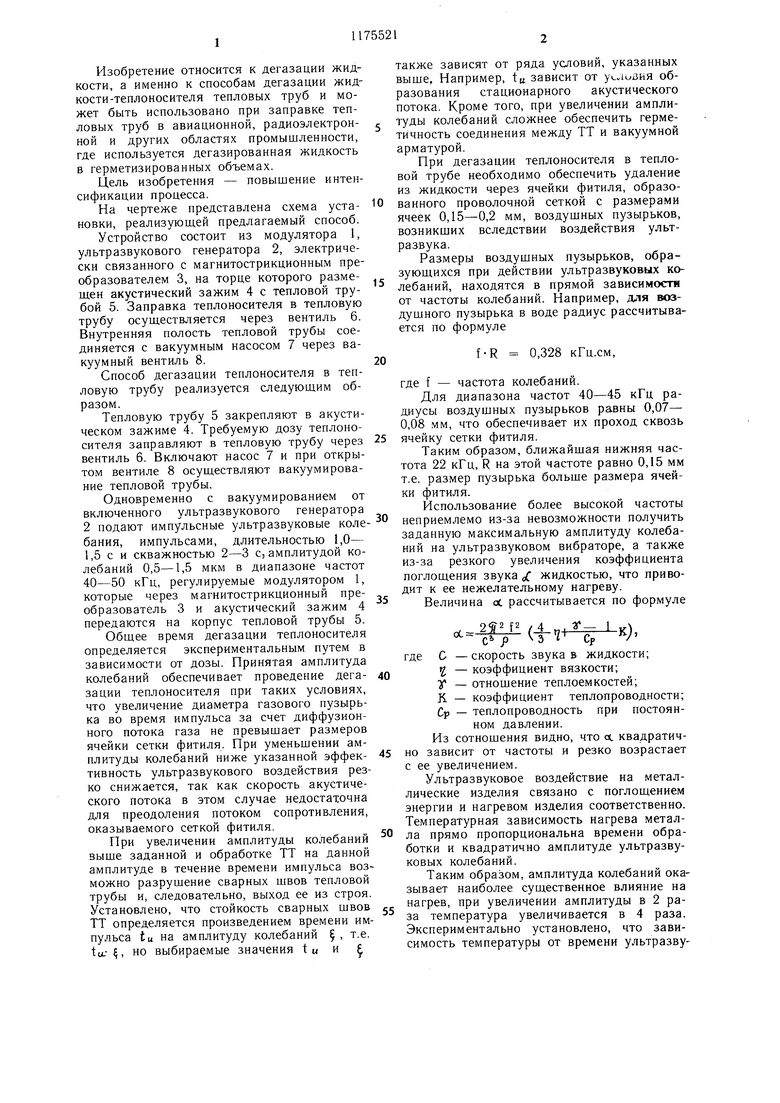

На чертеже представлена схема установки, реализующей предлагаемый способ.

Устройство состоит из модулятора 1, ультразвукового генератора 2, электрически связанного с магнитострикционным преобразователем 3, на торце которого размещен акустический зажим 4 с тепловой трубой 5. Заправка теплоносителя в тепловую трубу осуществляется через вентиль 6. Внутренняя полость тепловой трубы соединяется с вакуумным насосом 7 через вакуумный вентиль 8.

Способ дегазации теплоносителя в тепловую трубу реализуется следующим образом.

Тепловую трубу 5 закрепляют в акустическом зажиме 4. Требуемую дозу теплоносителя заправляют в тепловую трубу через вентиль 6. Включают насос 7 и при открытом вентиле 8 осуществляют вакуумирование тепловой трубы.

Одновременно с вакуумированием от включенного ультразвукового генератора 2 подают импульсные ультразвуковые колебания, импульсами, длительностью 1,0- 1,5 с и скважностью 2-3 с, амплитудой колебаний 0,5-1,5 мкм в диапазоне частот 40-50 кГц, регулируемые модулятором 1, которые через магнитострикционный преобразователь 3 и акустический зажим 4 передаются на корпус тепловой трубы 5.

Общее время дегазации теплоносителя определяется экспериментальным путем в зависимости от дозы. Принятая амплитуда колебаний обеспечивает проведение дегазации теплоносителя при таких условиях, что увеличение диаметра газового пузырька во время импульса за счет диффузионного потока газа не превышает размеров ячейки сетки фитиля. При уменьшении амплитуды колебаний ниже указанной эффективность ультразвукового воздействия резко снижается, так как скорость акустического потока в этом случае недостаточна для преодоления потоком сопротивления, оказываемого сеткой фитиля.

При увеличении амплитуды колебаний выше заданной и обработке ТТ на данной амплитуде в течение времени импульса возможно разрушение сварных швов тепловой трубы и, следовательно, выход ее из строя. Установлено, что стойкость сварных швов ТТ определяется произведением времени импульса tu на амплитуду колебаний , т.е. tu.- , но выбираемые значения tu и ,

также зависят от ряда условий, указанных выше. Например, iu зависит от у лизия образования стационарного акустического потока. Кроме того, при увеличении амплитуды колебаний сложнее обеспечить герметичность соединения между ТТ и вакуумной арматурой.

При дегазации теплоносителя в тепловой трубе необходимо обеспечить удаление из жидкости через ячейки фитиля, образованного проволочной сеткой с размерами ячеек 0,15-0,2 мм, воздушных пузырьков, возникших вследствии воздействия ультразвука.

Размеры воздушных пузырьков, образующихся при действии ультразвуковых колебаний, находятся в прямой зависимости от частоты колебаний. Например, для воздушного пузырька в воде радиус рассчитывается по формуле

f-R 0,328 кГц.см,

где f - частота колебаний.

Для диапазона частот 40-45 кГц радиусы воздушных пузырьков равны 0,07- 0,08 мм, что обеспечивает их проход сквозь ячейку сетки фитиля.

Таким образом, ближайшая нижняя частота 22 кГц, R на этой частоте равно 0,15 мм т.е. размер пузырька больше размера ячейки фитиля.

Использование более высокой частоты неприемлемо из-за невозможности получить заданную максимальную амплитуду колебаний на ультразвуковом вибраторе, а также из-за резкого увеличения коэффициента поглощения звука of жидкостью, что приводит к ее нежелательному нагреву.

Величина ос рассчитывается по формуле

-К),

- Cj.

с - скорость звука в жидкости;

где

Ч - коэффициент вязкости;

У - отношение теплоемкостей;

К. - коэффициент теплопроводности;

Ср - теплопроводность при постоянном давлении.

Из сотношения видно, что «. квадратично зависит от частоты и резко возрастает с ее увеличением.

Ультразвуковое воздействие на металлические изделия связано с поглощением энергии и нагревом изделия соответственно. Температурная зависимость нагрева металла прямо пропорциональна времени обработки и квадратично амплитуде ультразвуковых колебаний.

Таким образом, амплитуда колебаний оказывает наиболее существенное влияние на нагрев, при увеличении амплитуды в 2 раза температура увеличивается в 4 раза. Экспериментально установлено, что зависимость температуры от времени ультразвунового воздействия и амплитуды достигает 1-5° С/с. При этом применительно к тепловым трубам необходимо учитывать также нагрев теплоносителя за счет поглощения им части ультразвуковой энергии.

Стабильность температурного режима при заполнении тепловых труб теплоносителем имеет важное значение, так как нагрев приводит к чрезмерному испарению теплоносителя и, следовательно, к значительному изменению его первоначального объема, что недопустимо. Нагрев особенно нежелателен при использовании в качестве теплоносителя легколетучих жидкостей, например фреона-113. Воздействие на тепловые трубы ультразвуковыми колебаниями амплитудой 1,5 мкм дает нагрев корпуса не более 0,5°С/с. При непрерывном ультразвуковом воздействии в течение 30-40 с возможен сильный нагрев тепловой трубы, однако применение импульсного режима обработки с естественным охлаждением корпуса во время пауз (учитывая, что скорость естественного охлаждения ниже скорости нагрева от ультразвука, время пауз устанавливается больше времени воздействия) позволяет получить нагрев от ультразвука не более 5°С. Нижний предел амплитуды колебаний (0,5 мкм) определяется началом кавитации в жидкости в указанном диапазоне частот. Начало кавитации наиболее точно определяют по изменению сопротивления акустического излучения источника звука. Экспериментально установлено, что начало кавитации соответствует амплитуде колебательной скорости «12 см/с, что при частоте 40 кГц, согласно известной формуле

V 2fi,

где V -амплитуда колебательной скорости;

-амплитуда колебаний, соответствует амплитуде колебаний 0,5 мкм. Таким образом, выбранные амплитуды колебаний 0,5-1,5 мкм являются опти5 мальными применительно к процессу дегазации теплоносителя в корпусе ТТ.

Во время проведения процесса УЗ дегазации проводится непрерывное удаление газов, поступающих из внутренних слоев Q теплоносителя через ячейки сетки фитиля в виде воздущных пузырьков. Удаление производится путем откачки и создания вакуума на 100-150 мм рт. ст. ниже атмосферного.

По окончании процесса дегазации про5 изводится герметизация ТТ, например, путем пережатия откачного патрубка специальными механическими ножницами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий,содержащих поры и/или капилляры | 1978 |

|

SU910224A1 |

| Способ контроля герметичности изделий | 1983 |

|

SU1221522A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2112628C1 |

| Способ ультразвуковой очистки деталей в жидкости | 1978 |

|

SU1087217A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ | 1998 |

|

RU2133332C1 |

| Способ посола мясопродуктов | 1988 |

|

SU1717063A1 |

| Способ кондиционирования водных растворов | 2017 |

|

RU2651197C1 |

| Способ ультразвуковой очистки деталей | 1979 |

|

SU878373A1 |

| Способ дегазации расплавов материалов | 1976 |

|

SU615146A2 |

| СПОСОБ ДЕГАЗАЦИИ ВОДЫ И ДЕГАЗАТОР | 2005 |

|

RU2278718C1 |

1. СПОСОБ ДЕГАЗАЦИИ ТЕПЛОНОСИТЕЛЯ, заключающийся в вакуумировании, создании ультразвукового поля и заполнении тепловой трубы теплоносителем, отличающийся тем, что, с целью интенсификации процесса, дегазацию осуществляют непосредственно в корпусе тепловой трубы после заполнения ее теплоносителем. 2. Способ по п. 1, отличающийся тем, что ультразвуковое поле создают путем воздействия на стенки тепловой трубы колебаниями с амплитудой 0,5-1,5 мкм на частоте 40-50 кГц с длительностью воздействия 1,0-1,5 с и скважностью 2-3. X тгг ел ел 1C

| Устройство для дегазиции циркулирующей жидкости | 1979 |

|

SU768417A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЕТРОЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ | 1999 |

|

RU2221165C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-30—Публикация

1983-12-01—Подача