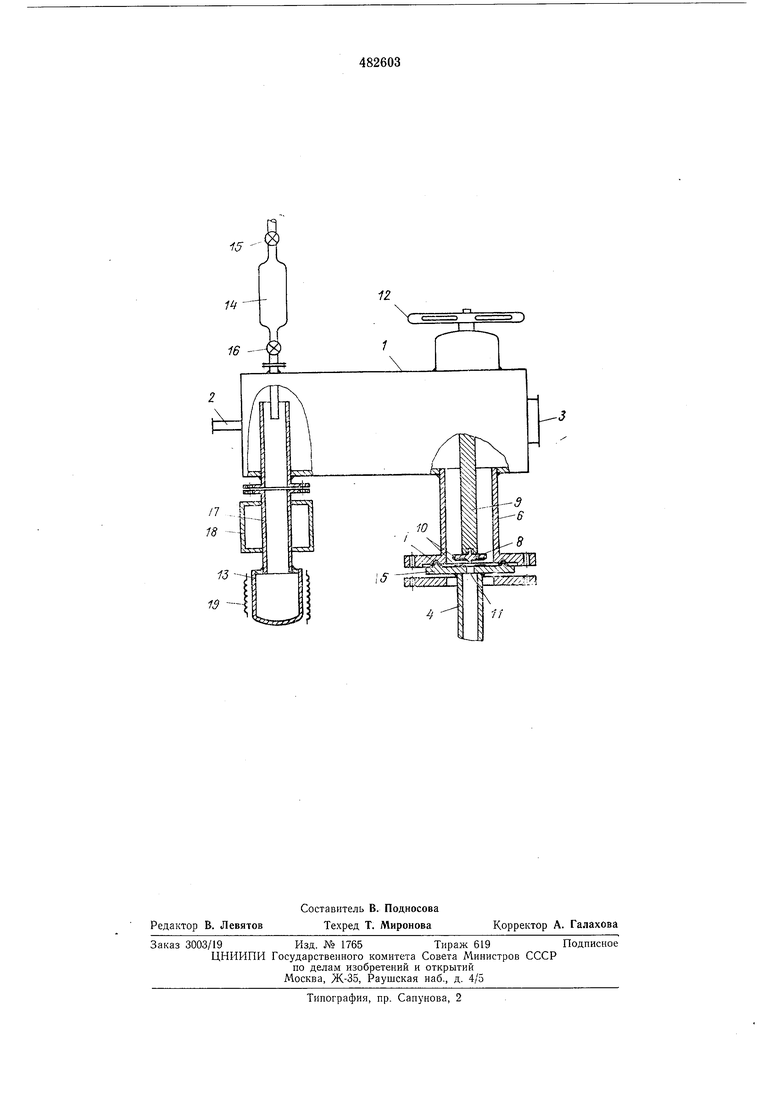

температуры, на несколько сотен градусов превосходящей ее максимальные рабочие температуры. В зоне фланца трубопровода б температура поддерживается несколько ниже, с целью предотвращения преждевременного расплавления припоя 10. Обогрев можно произвести, например, с помощью намотанных на тепловую трубу и коллектор электронагревателей. Количество теплоносителя в дозировочной емкости 14 предварительно отградуировано. Перекрывается линия вакуумирования и в условиях сохраняющегося разрежения вводится необходимое количество теплоносителя в испаритель 13 путем открытия вентиля 16. После этого опять включается система вакуумирования и начинается деаэрация находящегося в испарителе теплоносителя. Для предотвращения попадания образовавшегося пара при деаэрации теплоносителя в полость коллектора, а затем в систему вакуумирования предусмотрено охлаждение патрубка 17 с помощью ловущки 18, которая заполняется, например, жидким азотом. Пар теплоносителя, попадая в зону патрубка 17, конденсируется и возвращается обратно в испаритель 13, а пузырьки воздуха высасываются системой вакуумирования. Когда закончится деаэрация, прекращается охлаждение патрубка, перекрывается система вакуумирования, включается нагреватель 19 и под вакуумом начинается испарение теплоносителя и его дальнейщая переконденсация во внутреннюю полость тепловой трубы. В процессе переконденсации дальняя от фланца трубопровода 6 часть тепловой трубы охлаждается, например, жидким азотом, все другие поверхности для предотвращения конденсации на них подогреваются до умеренных температур (порядка 180-100°С). Окончание процесса переконденсации фиксируется по температуре стенки испарителя, которая после высыхания испарителя поднимается.

После заполнения тепловой трубы теплоносителем в устройство через конец коллектора вводится буферный газ и создается необходимое давление (в том случае, если заправляют газорегулируемую тепловую трубу). Заглущка 8 при помощи механизма перемещения 9 плотно прижимается к входному отверстию 11. Зона фланца трубопровода 6 нагревается до температуры плавления слоя припоя. После расплавления припоя зона прижима заглушки резко охлаждается, тем самым заглушка припаивается к входному отверстию тепловой трубы. После запайки давление из устройства стравливается, снова включается система вакуумирования, проверяется герметичность запайки заглушки и при положительном результате проверки заправленная и запаенная автономная тепловая труба отсоединяется от устройства.

Таким образом, изобретение исключает попадание загрязнений в полость тепловых труб, упрощает эксплуатацию и позволяет более быстро заправлять тепловые трубы, и, кроме

того, позволяет одновременно заправлять несколько тепловых труб с одинаковыми параметрами.

Предмет изобретения

1.Устройство для заправки тепловых труб теплоносителем, содержащее дозировочную емкость с теплоносителем и систему вакуумирования, отличающееся тем, что, с целью предотвращения загрязнения теплоносителя, тепловая труба подключена к дозировочной емкости и системе вакуумирования при помощи коллектора, соединенного с тепловой трубой трубопроводом, снабженным

заглушкой.

2.Устройство по п. 1, отличающееся тем, что дозировочная емкость соединена при помощи системы соосно расположенных внутри коллектора патрубков с испарителем, и на

патрубке, выведенном за пределы коллектора, установлена ловушка, охлаждаемая жидким азотом.

3.Устройство по п. 1, отличающееся тем, что заглушка со стороны коллектора соединена с механизмом перемещения, а со стороны тепловой трубы покрыта слоем припоя.

i5

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заправки тепловых труб теплоносителем | 1978 |

|

SU750225A1 |

| Стенд для заправки тепловых труб теплоносителем | 1984 |

|

SU1177618A1 |

| Устройство для заправки тепловых труб теплоносителем | 1978 |

|

SU676851A1 |

| Устройство для заполнения тепловой трубы теплоносителем | 1982 |

|

SU1023179A1 |

| Устройство для заправки хладагентом емкостей | 1980 |

|

SU985697A1 |

| Стенд для заправки тепловых труб теплоносителем | 1985 |

|

SU1263978A2 |

| ДЕСУБЛИМАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2159658C1 |

| Автономная криогенная теплозащитная дыхательная система | 1990 |

|

SU1808341A1 |

| ТЕПЛООБМЕННИК ДЛЯ ТЯГОВОГО ПРЕОБРАЗОВАТЕЛЯ | 2013 |

|

RU2626041C2 |

| Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта | 2020 |

|

RU2746862C1 |

Авторы

Даты

1975-08-30—Публикация

1973-05-04—Подача