I

Изобретение относится к электротермии и может быть использовано для получения сплавов и чистых металлов, для проведения зонной плавки, физико-химических исследований взаимодействия отдельных элементов, осуществления термообработки, в том числе закалки из жидкого состояния и температур ниже температуры плавления с высокой скоростью охлаждения.

Известна установка для плавки во взвешенном состоянии и термообработки металлов, содержащая индуктор с основными и обратными витками, связанными с выходом высокочастотного генератора. Температуру расплавленного металла регулируют с помощью изменения напряжения на индукторе и механического перемещения обратных витков относительно основных 1 .

Недостатком установки является трудность удерживания температуры расплавленного металла длительное время.

Наиболее близкой по технической сущности к предлагаемой является установка для термообработки металлов, содержащая устройство для плавки во взвещенном состоянии, индуктирующая система которого выполнена из основных и обратных витков, установленных соосно и пбдключенных встречно-последовательно к выходному трансформатору высокочастотного генератора, устройство для охлаждения, установленное под основными витками соосно с ними, и пирометр для измерения температуры металла в плавильном устройстве 2.

Однако эта установка не позволяет автоматизировать процесс регулирования температуры расплава, увеличить время нахождения расплава во взвещенном состоянии, так как регулирование температуры произво10дят путем механического перемещения обратных витков. Кроме того, необходимость, присутствия оператора для перемещения витков и инерционность регулирования снижают надежность работы и стабильность поддержания температуры.

IS

Цель изобретения - повыщение надежное ти работы установки путем стабилизации поддержания температуры расплава.

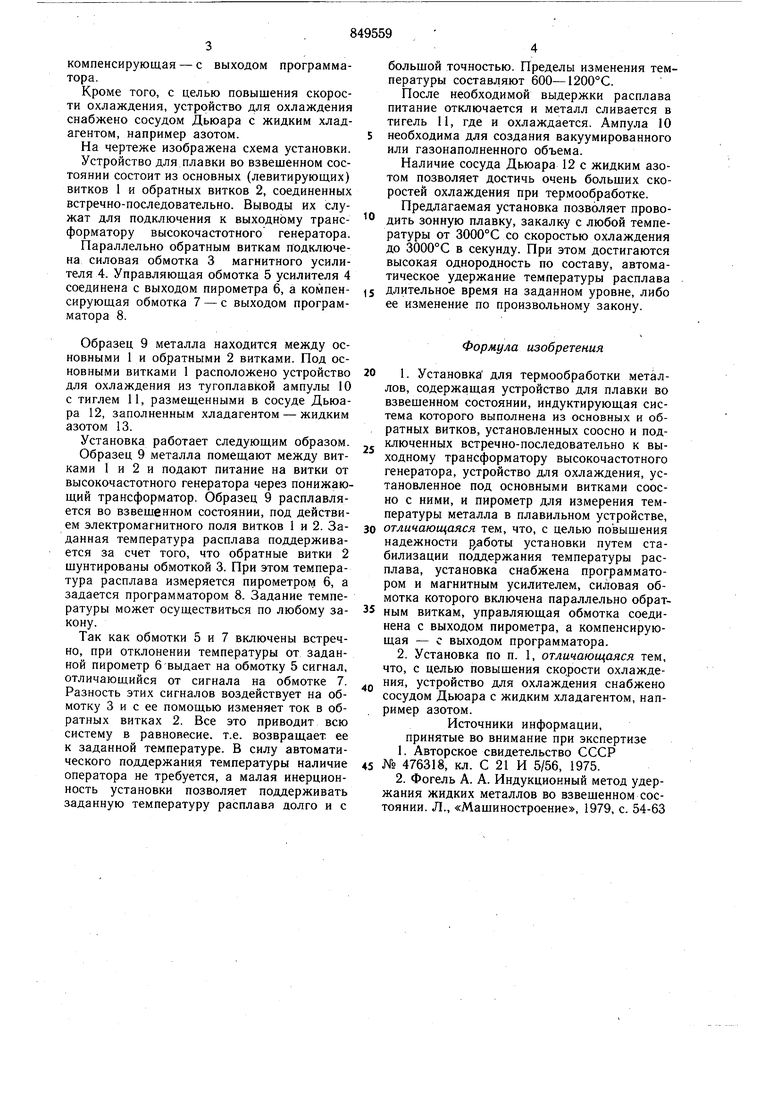

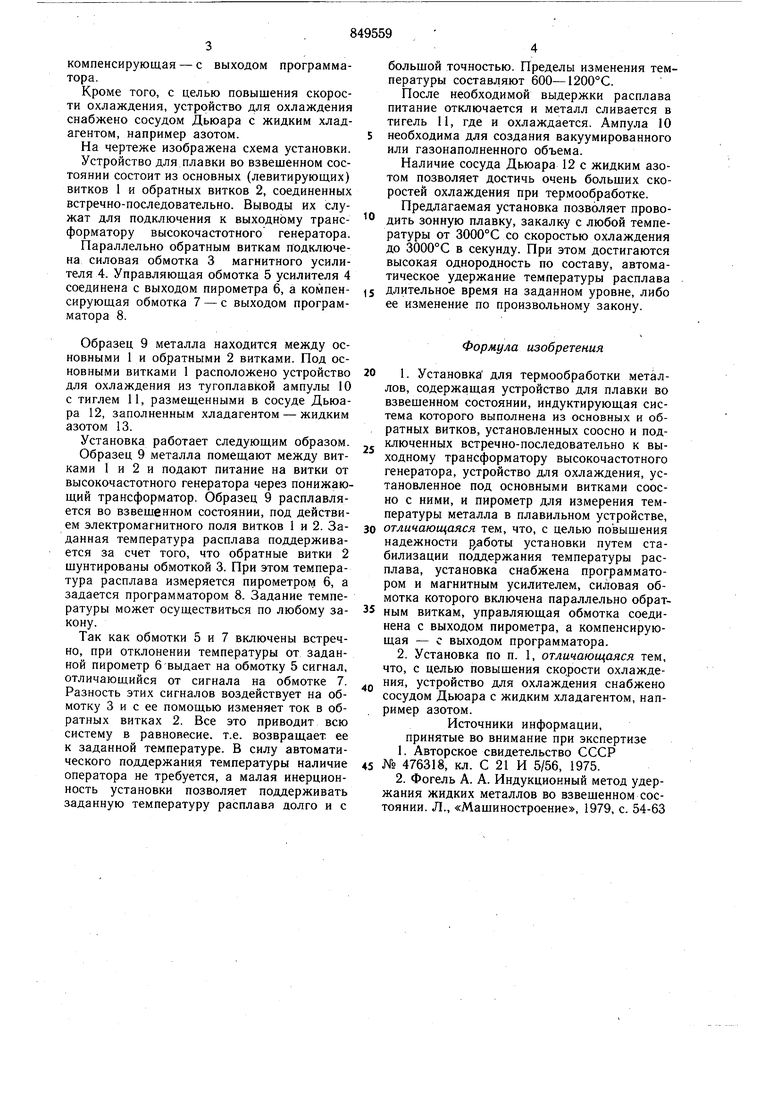

Для достижения этой цели установка снаб20жена программатором и магнитным усилителем, силовая обмотка которого включена параллельно обратным виткам, управляющая обмотка соединена с выходом пирометра, а компенсирующая - с выходом программатора. Кроме того, с целью повышения скорости охлаждения, устройство для охлаждения снабжено сосудом Дьюара с жидким хладагентом, например азотом. На чертеже изображена схема установки. Устройство для плавки во взвешенном состоянии состоит из основных (левитирующих) витков 1 и обратных витков 2, соединенных встречно-последовательно. Выводы их служат для подключения к выходному трансформатору высокочастотного генератора. Параллельно обратным виткам подключена силовая обмотка 3 магнитного усилителя 4. Управляющая обмотка 5 усилителя 4 соединена с выходом пирометра 6, а компенсирующая обмотка 7 - с выходом программатора 8. Образец 9 металла находится между основными 1 и обратными 2 витками. Под основными витками 1 расположено устройство для охлаждения из тугоплавкой ампулы 10 с тиглем 11, размешенными в сосуде Дьюара 12, заполненным хладагентом - жидким азотом 13. Установка работает следующим образом. Образец 9 металла помещают между витками 1 и 2 и подают питание на витки от высокочастотного генератора через понижающий трансформатор. Образец 9 расплавляется во взвешенном состоянии, под действием электромагнитного поля витков 1 и 2. Заданная температура расплава поддерживается за счет того, что обратные витки 2 шунтированы обмоткой 3. При этом температура расплава измеряется пирометром 6, а задается программатором 8. Задание температуры может осуществиться по любому закону. Так как обмотки 5 и 7 включены встречно, при отклонении температуры от заданной пирометр 6 выдает на обмотку 5 сигнал, отличающийся от сигнала на обмотке 7. Разность этих сигналов воздействует на обмотку 3 и с ее помощью изменяет ток в обратных витках 2. Все это приводит всю систему в равновесие, т.е. возвращает ее к заданной температуре. В силу автоматического поддержания температуры наличие оператора не требуется, а малая инерционность установки позволяет поддерживать заданную температуру расплава долго и с большой точностью. Пределы изменения температуры составляют 600-1200°С. После необходимой выдержки расплава питание отключается и металл сливается в тигель 11, где и охлаждается. Ампула 10 необходима для создания вакуумированного или газонаполненного объема. Наличие сосуда Дьюара 12 с жидким азотом позволяет достичь очень больших скоростей охлаждения при термообработке. Предлагаемая установка позволяет проводить зонную плавку, закалк-у с любой температуры от 3000°С со скоростью охлаждения до 3000°С в секунду. При этом достигаются высокая однородность по составу, автоматическое удержание температуры расплава длительное время на заданном уровне, либо ее изменение по произвольному закону. Формула изобретения 1. Установка для термообработки металлов, содержащая устройство для плавки во взвещенном состоянии, индуктирующая система которого выполнена из основных и обратных витков, установленных соосно и подключенных встречно-последовательно к выходному трансформатору высокочастотного генератора, устройство для охлаждения, установленное под основными витками соосно с ними, и пирометр для измерения температуры металла в плавильном устройстве, отличающаяся тем, что, с целью повышения надежности {работы установки путем стабилизации поддержания температуры расплава, установка снабжена программатором и магнитным усилителем, силовая обмотка которого включена параллельно обратным виткам, управляющая обмотка соединена с выходом пирометра, а компенсирующая - с выходом программатора. 2. Установка по п. 1, отличающаяся тем, что, с целью повышения скорости охлаждения, устройство для охлаждения снабжено сосудом Дьюара с жидким хладагентом, например азотом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 476318, кл. С 21 И 5/56, 1975. 2.Фогель А. А. Индукционный метод удержания жидких металлов во взвешенном состоянии. Л., «Машиностроение, 1979, с. 54-63

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционное устройство для плавки металлов во взвешенном состоянии | 1979 |

|

SU869077A1 |

| Индуктор для плавки металла во взвешенном состоянии | 1978 |

|

SU750759A1 |

| Способ осуществления модели ачт при температуре фазового перехода и устройство для его осуществления | 1977 |

|

SU737792A1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Транспортный рефрижератор для пе-РЕВОзКи СКОРОпОРТящиХСя пРОдуКТОВ | 1977 |

|

SU797927A2 |

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ГОРИЗОНТАЛЬНЫМ МАГНИТОПРОВОДОМ И МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539237C2 |

| Низкотемпературная приставка к рентге-НОВСКОМу дифРАКТОМЕТРу | 1979 |

|

SU842520A1 |

| Устройство для плавки металлов во взвешенном состоянии | 1974 |

|

SU476318A1 |

| Устройство для плавки металла во взвешенном состоянии | 1978 |

|

SU688998A1 |

| Феррометр | 1964 |

|

SU475575A1 |

Авторы

Даты

1981-07-23—Публикация

1979-10-10—Подача