мая часть частиц концентрата соединилась с частицами кокса, уголь должен иметь более, чем 15% летучих вещест Нсэилучшие результаты получаются при более высоком содержании летучих веществ, например в таких углях, как битумный и бурый. Размеры частиц угл зависят от свойств кипящего слоя.. Пр этом материал, содержащий окислы железа, должен иметь меньший размер частиц, чем углеродсодержащий материал, так как он имеет больший удельный вес.

На фиг. 1 изображен обычный кипящий слой, на фиг. 2 - циркулирующий кипящий слой.

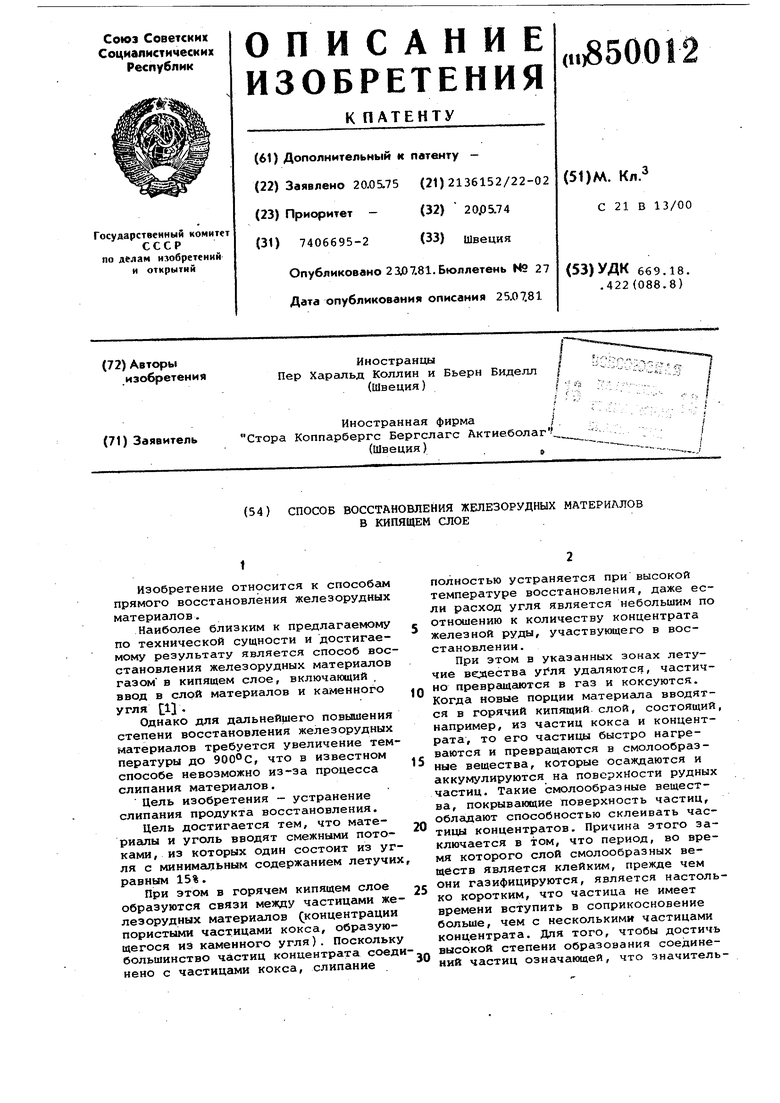

Реактор для кипящего слоя, состоящий из камеры 1 реактора, в которой расположено дно 2, распределяющее поток газа; подающей трубы 3 для восстановительного газа и выходной трубы 4 для отходящих газов. Восстановленный материал выводится через выходную трубу 5.

Восстанавливаемый материал подают через входную трубу 6. Порошок угля с высоким содержанием летучих вещест непрерывно подают в виде регулируемого потока через трубу 7. У выхода подающей трубы 7 образуется зона 8, которой указанные летучие вещества возгоняются, частично газифицируются и коксуются. Труба 6 для материала, содержащего окислы железа расположена так, что материал подается в укзанную зону 8, в результате чего образуются микрочастицы кокса и конценрата. В дне камеры реактора 2 имеют.ся отверстия 9.

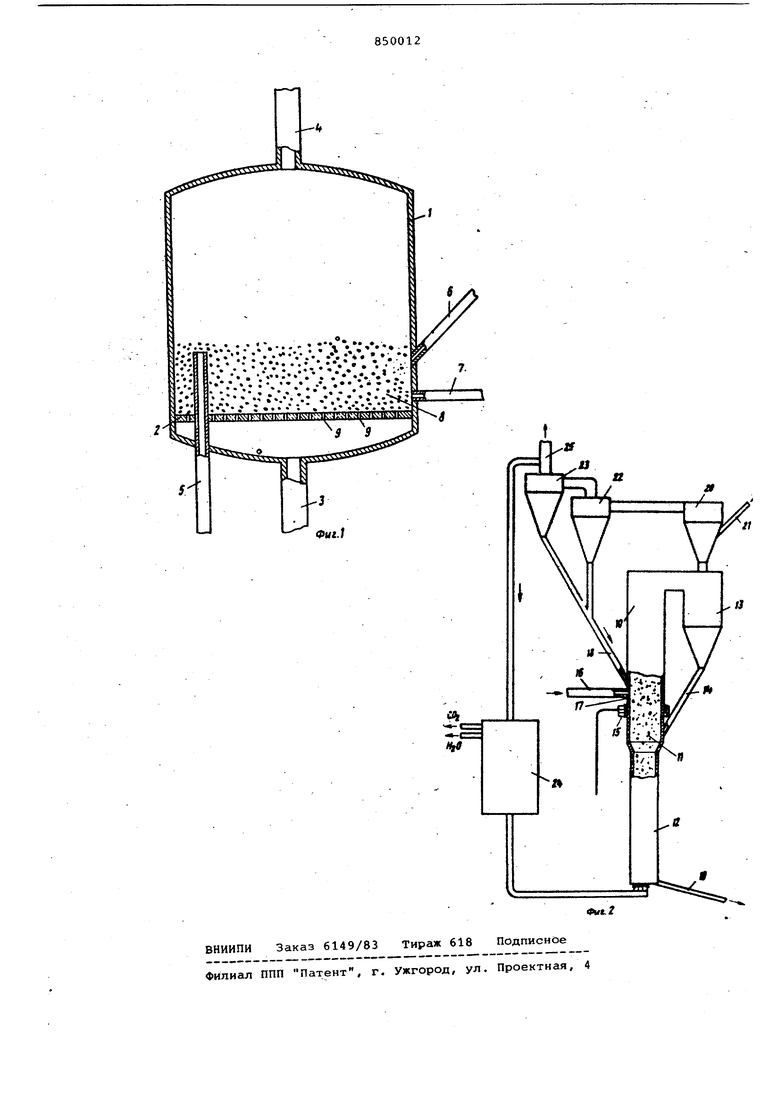

На фиг. 2 изображено устройство, котором используется циркулирующий кипящий слой, т.е. слой, в котором скорость газа поддерживается на тако уровне, что слой полностью заполняет камеру реактора и газ, удаляемый из указанной камеры, с высоким содержанием твердых частиц, очищается в циклоне, а частицы затем возвргицаются в камеру реактора. Размеры частиц материала, обрабатываемого в циркулирующем кипящем слое, меньше, чем размеры част«1ц в обычном слое.

Реактор (фиг. 2) состоит из камеры с секциями 10,11 и 12, верхняя секция 10 которой соединена с циклоном 13, имеющим возвратную трубу 14 для возврата отделенных в циклоне твердых частиц в центральную часть

11камеры реактора. В нижней секции

12материал, содержащий окислы железа, врсстанавливается при помощи восстановительного газа, подаваемого снизу. Когда указанный газ попадает

в центральную часть реактора, он частично сжигается вместе с углем при помощи воздуха, подаваемого через ряд форсунок 15, что обеспечивает приход тепла для проведения восста юви-гельного процесса. Уголь с высоким содержанием летучих веществ подается в центральную часть 11 через трубу 16. Летучие вещества возгоняются в зоне 17 вокруг входных отверстий. Материал, содержащий окислы железа, подается в виде пропорционального потока в указанные зоны через подающую трубу 18.

Таким образом, образуются микрочастицы кокса и концентрата, которые переносятся газом через верхнюю часть камеры реактора в циклон 13 и возвращаются в центральную часть 11 реактора через трубу 14. После одного из нескольких кругооборотов в верхней части реактора частицы, которые уже нагрелись и частично восстановились, попадают в нижнюю часть 12 реактора, где происходит дальнейшее восстановление при помощи восстановительного газа, после чего они удаляются через трубу 19. Поток твердого материала, подаваемого в реактор, и поток материала, удаляемого из реактора, регулируются таким образом,

5 что количество твердого материала в реакторе остается постоянным. Отходящий газ из реактора попадает в дозатор 20, в котором смешивается с необработанным материалом, подавае0 мам течкой 21. Этот материгш предварительно нагревается еще при помощи газов, отобранных в двух циклонах 22 и 23. Часть газа, удаляемого из циклона 23, очищается от СО и HgO в устройстве 24 и после теплообмена и предварительного нагрева используется в качестве восстановительного газа в нижней части реактора (12), в то время, как оставшаяся часть 25 используется как промышленное топливо.

Предложенный способ позволяет обеспечить восстановление частиц в слое без слипания при температурах до 900°С. Формула изобретения

Способ восстановления-железорудных материгшов в кипящем слое, включающий ввод в слой материалов и каменного угля, отличающийся тем, что, с целью устранения слипания продукта восстановления, материалы и уголь вводят смежными потоками, из которых один состоит из угля с минимальным содержанием летучих, равным 15%.

Источники информации, принятые во внимание при экспертизе

1. Кожевников И.Ю. Бескоксовая металлургия железа. М., Металлургия, 1970, с. 53-55.

Авторы

Даты

1981-07-23—Публикация

1975-05-20—Подача