1C СП

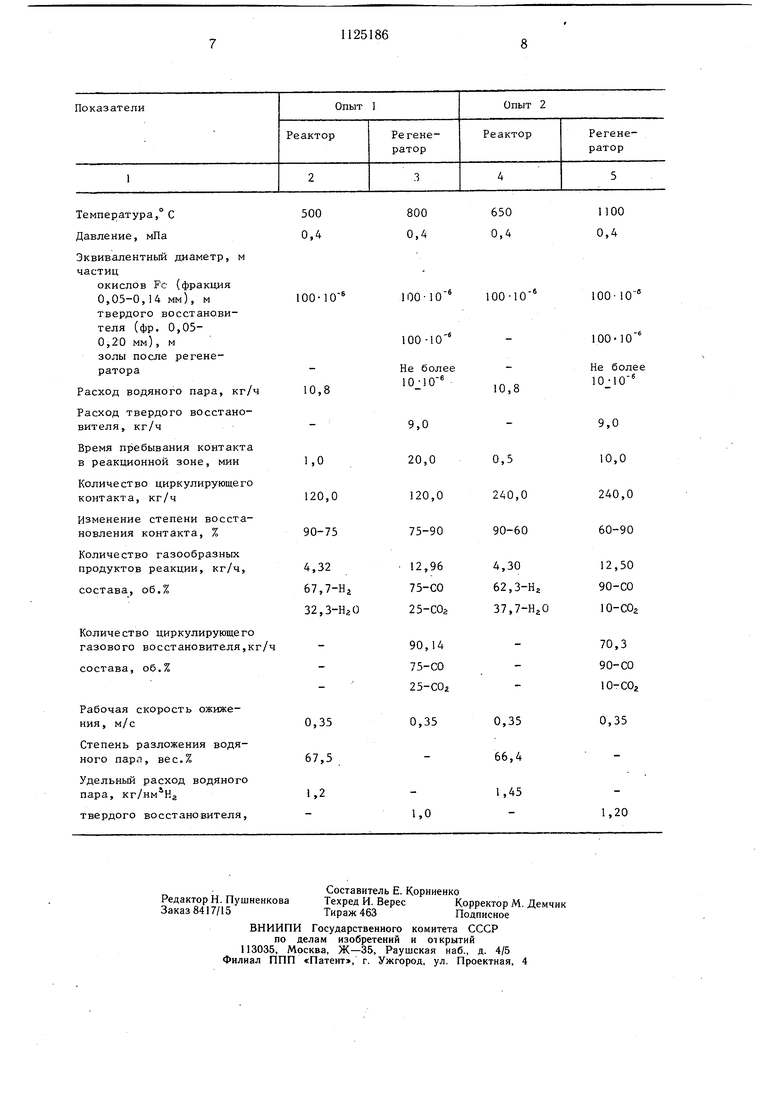

00 О5 Изобретение относится к процессам получения водорода железопаровым способом и может найти применение при производстве чистого водорода переработкой твердых горючих ископаемых. Известен способ получения водорода взаимодействием железа с водой при 900°С и последуюпдей регенерацией-восстановлением магнитной окиси железа FejQ генераторным газом при 800-900°С до железа и закиси железа FeO, которые снова вступают в реакцию с водным паром 1. Недостатками этого способа являются сложность технологической схемы и недостаточно высокая производительность процесса. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения водорода взаимодействием водяного пара с элементарным железом и/или его низким окислом в кипящем слое при 538-1099°С, давлении 0,1 -10,5 МПа и времени контакта 30 с - 200 мин. Образующийся водород и неразложивщийся водяной пар выводится сверху реактора, окисленный контакт - окислы FejO/i и FeO - снизу реактора, их смешивают со свежим углеродсодержащим материалом - восстановителем и по пневмотранспортной линии эту смесь твердых частиц подают водяным паром на стадию регенерации, предварительно отделяя транспортирующий агент - водяной пар от твердых частиц, Регенерацию осуществляют при 538-1427°С, давлении 0,703-1,05 МПа в течение 15с - 60 мин. Процесс ведут непрерывно. В качестве твердого восстановителя используют углеррдсодержащие материалы с содержанием углерода не менее 20 вес./о - угли, сланцы, твердые остатки сухой перегонки углей и др. Размер частиц железного контакта и твердого восстановителя составляет от 40-10 до 10-10 м. Расход сухого твердого восстановителя с содержанием углерода 66°/о и водяного пара на 1 нм произведенного водорода составляет 1,332 и 1,83 кг соответственно 2. Недостатком этого способа является осуществление стадии регенерации в нисходящем, движущемся под действием собственного веса , которому присущи отсутствие перемешивания твердых частиц и газа, низкие теплофизические свойства, малые скорости движения твердых частиц и газа и соответственно больщое среднее время пребывания частиц окислов железа и твердого восстановителя в восстановительной зоне, что способствует образованию застойных зон и спеканию твердых частиц - сложность технологического оформления процесса, связанная с тем, что для уменьшения спекания твердых частиц необходима стадия предварительной термической обработки восстановителя для извлечения из него веществ, способствующих спеканию, низкий коэффициент теплопередачи в нисходяще.м, движущемся под действием собственного веса слое, и отсутствие перемешивания твердых частиц при наличии эндотермических реакций восстановления требуют значительных затрат тепла, а следовательно, и сжигание значительной части циркулирующего твердого восстановителя на перегрев указанных материалов на входе в восстановительный слой на 200-300°С и приводят к образованию значительного градиента температур по высоте восстановительного слоя, что делает невозможным осуществление восстановительного процесса в изотермических условиях, требует значительных поверхностей теплообмена и применения дефицитных дорогостоящих марок стали для регенератора. Целью изобретения является упрощение процесса, повышение его производительности и предотвращение спекания твердого материала. Поставленная цель достигается согласно способу получения водорода, включающему взаимодействие водяного пара с элементарным железом и/или его низщим окислом в кипящем слое при 500-650°С, давлении 0,1-0,4 МПа, регенерацию образующихся окислов железа контактированием их с твердым углеродсодержащим материалом при 800-1100°С с получением газов регенерации и восстановленных окислов железа и возврат последних на стадию взаи.модействия, в котором газы регенерации возвращают на стадию регенерации, а окислы железа на стадии регенерации используют с размером частиц 50-10°-140-10 м. При этом газы регенерации подают в количестве 50-100 мае./о от количества образующихся в генераторе газообразных продуктов реакции с кратностью циркуляции 5-20. Кроме того, твердый углеродсодержащий материал используют с размером частиц50-10 - 10-10 м. Предлагаемый способ позволяет осуществить восстановительную стадию в регенераторе в трехкомпонентном кипящем слое, в котором окислы железа и твердый углеродсодержащий материал ожижаются циркулирующим газовым восстановителем, состоящим преимущественно из окиси и двуокиси углерода, образующихся в собственно восстановительном слое. В регенераторе таким образом одновременно протекают процессы газификации и восстановления. Это позволяет значительно упростить технологическую схему способа, исключивиз нее узел предварительной газификации твердого углеродсодержащего восстановителя. Кроме того, осуществление восстановительной стадии в кипящем слое с микросферической твердой фазой позволяет устранить такое нежелательное явление, как спекание твердых частиц, присущее стационарным или движущимся восстановительным слоям.. Повышение давления в регенераторе позволяет уменьщить диаметр регенератора и увеличить высоту слоя, повысить количество циркулирующего газового восстановителя при сохранении величины его линейной скорости в аппарате. Пример I. В реактор диаметром 100 мм загружают 2 кг, в регенератор диаметром 250 мм - 40 кг микросферических окислов железа, состоящих преимущественно из В качестве твердого восстановителя используется осущенный тонкоразмолотый КанскоАчинский уголь Березовского разреза. Реактор и регенератор снабжены электрообогревом. Для запуска установки и вывода ее на режим в качестве ожижающего агента и газового восстановителя в регенераторе используется окись углерода от внещнего источника. В период запуска газ после регенератора сбрасывается. Через 30 мин после выхода регенератора на заданный температурный режим, восстановления окислов железа в нем до рабочей степени восстановления и разогрева реактора до 500°С начинают подавать водяной пар в реактор и осуществлять циркуляцию окислов между реактором и регенератором с подачей твердого углеродсодержащего материала в транспортную линию регенератора. Подачу газового восстановителя от внешнего источника прекращают и переходят на подачу в регенератор в качестве ожижающего агента и газового восстановителя газа, отходящего с верха, регенератора. Через 2 ч после выхода установки на режим снимают показатели. Опыт проводился при температуре в реакторе , 500°С, в регенераторе 800°С, давлении в системе 0,4 мПа. Результаты опыта представлены в таблице. Пример 2. Опыт проводился аналогично описанному в при.мере 1, но при температуре в реакторе 650°С, в регенераторе 1100°С, давлении в системе 0,4 мПа. Результаты опыта представлены в табл. 1. Таким образом, предлагаемый способ по сравнению с известным позволяет значительно упростить технологическое оформление процесса за счет исключения из технологической схемы узла предварительной термообработки углеродсодержащего материала, сокращения поверхностей теплообмена, исключения стадии сжигания твердого восстановителя и перегрева окислов железа и твердого восстановителя на 200-300°С выше температуры восстановления окислов для покрытия убыли тепла в регенерационном слое, в связи с чем понижаются требования к верхнему пределу допустимых рабочих температур конструкционного материала регенератора; предотвратить спекание твердого материала в связи с проведением регенерации в кипящем слое:-понизить пожаро- и взрывоопасносФЬ процесса за счет исключения сжигания твердого восстановителя. Эквивалентный диаметр частиц: железного контакта 50-10 - 140-Ю м; твердого углеродсодержащего восстановителя 50-10 - ID-10 м. При использовании железного контакта с частицами диаметром менее 50-10 - м необходимо уменьщить рабочую скорость газового потока в регенератбре, так как с уменьшением размера твердых частиц контакта снижается верхняя граница диапазона скоростей ожижения и при заданной скорости газового потока 0,35 м/с возможен переход режима кипения в режим транспорта и вынос контакта из регенератора. В результате - захлебывание сепарирующих устройств (циклонов) и снижение производительности. С увеличением размеров частиц контакта более 140-10° м растет и скорость начала псевдоожижения и при диаметре частиц 10 -1м достигает величины 0,8 м/с. Естественно, слой частиц диаметром м не может быть ожижен газовым потоком со Скоростью 0,35 м/с. Если увеличить диаметр частиц контакта до 1 10 м и рабочую скорость газового потока до 0,8-1,0 м/с, то для сохранения того же времени контакта твердой .и газовой фаз потребуется увеличе- ние высоты слоя в несколько раз, и соответственно произойдет ухудшение показателя качества работы кипящего слоя соотношения H:D (высота слоя : диаметр), весьма существенного показателя. Кроме того, установлено, что крупные частицы в условиях псевдоожиженного слоя подвержены измельчению, тогда как мелкие 5010 м не подвержены дальнейшему дроблению или истиранию в условиях кипящего слоя. Кроме того, применение мелкозернистых материалов в качестве контактов является одним из приемов, предохраняющих переход процесса в диффузионную область. Рабочая скорость псевдоожижения в регенераторе 0,35 м/с является оптимальной и для частиц контакта диаметром da 100-10 м (фракция 50-10 - 140-10 м) находится в середине интервала скоростей существования кипящего слоя этих частиц (0,01-0,60 м/с), что обеспечивает устойчивое, качественное псевдоожижение. Диапазон размеров частиц твердого восстановителя шире и смещен в сторону больших диаметров, что объясняется меньшей плотностью твердого восстановителя по сравнению с железным контактом, а также способом осуществления регенерации контакта. Частицы твердого восстановителя d 50-10 -200-10 м при рабочей скорости в регенераторе 0,35 м/с находятся в

режиме транспорта (скорость витания для частиц угля ds 100-Ю м составляет 0,19 м/с). Они пронизывают кипящий слой железного контакта, взаимодействуя при этом с двуокисью углерода С + COi - 2СО. Зольный остаток этих частиц (1010 - 2010м.) через сепарирующие устройства (Циклоны) в верхней отстойной зоне регенератора выносятся из аппарата, а непрореагировавшие частицы твердого восстановителя, увлеченные газовым потоком в циклоны, возвращаются по стоякам в нижнюю зону кипящего слоя и повторяют восходящее движение через кипящий слой железного контакта до полного израсходования углеродсодержащего материала.

Частицы большего диаметра, ds 5-10 10 10 м находятся в слое в состоянии однородного ожижения с частицами контакта. По мере израсходования в них углеродсодержащего материала происходит уменьшение их диаметра, вынос измельченного восстановителя из слоя и циркуляция через циклоны до полного израсходования углеродсодержащего материала и образования измельченного зольного остатка. Измельчение частиц твердого восстановителя диаметром 5-10 -ЮЮ м происходит также и под воздействием измельчающих свойств кипящего слоя.

Использование твердого восстановителя с частицами диаметром da 10-10 jyi приводит к образованию на рещетке неподвижного слоя неожиженных твердых частиц, что способствует возможному спеканию частиц этого неподвижного слоя, образованию каналов и застойных зон, ведет к увеличению времени регенерации.

Применение твердого восстановителя с частицами диаметром da 50-Ю.м. приводит к большому уносу твердого восстановителя (углеродсодержащего материала) из регенератора через циклоны и, соответственно, к повышению удельного расхода твердого восстановителя.

Исследования, аналогичные примерам 1 и 2, проведенные с широкими фракциями твердого углеродсодержащего материала 50-10° - ЮЮ.М различного гранулометрического состава, подтверждают выска занные соображения по влиянию диаметра частиц твердого восстановителя на процесс регенерации. Так, сравнение результатов опыта 2 с результатами, полученными при использовании в условиях опыта 2 твердого восстановителя фракционного состава

100-10 - 1:10 м (0,1 - 1,0 мм) с содержанием частиц фракции 8-10 - IlO.M, до 50 вес.% показывают идентичность показателей процесса - изменение степени восстановления контакта (60-90%)

при том же времени пребывания контакта в реакционной зоне (10 мин) и удельном расходе твердого восстановителя (1,2 кг/нМ

Нг).

Использование твердого восстановителя фракционного состава 50-10° - lOlO - м. с содержанием фракции 1-10 - 10 .м. до 40 вес.% в условиях опыта 2 также не приводит к изменению показателей процесса. Дальнейший рост содержания фракции 1-10 -Ш-Ш. м. в контакте приводит к ухудшению показателей - снижению степени восстановления контакта (60-80%) при том же времени контакта 10 мин.

Примечание. Количественные показатели приведены для условий Р 0,4 мПа, Т 800-1100°С, газовая среда - смесь СО + СОг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА И/ИЛИ ЕГО СПЛАВОВ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2077595C1 |

| Способ восстановления окислов металлов | 1981 |

|

SU1129240A1 |

| Способ получения малоуглеродистого губчатого железа или железного порошка | 1969 |

|

SU281497A1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| СПОСОБ ПОВЫШЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТИТАНА В ТИТАНСОДЕРЖАЩЕЙ РУДЕ ИЛИ КОНЦЕНТРАТЕ | 1991 |

|

RU2102510C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220208C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ВОДОPOJ3,A, включающий взаимодействие водяного пара с элементарным железом и/или его низшим окислом в кипящем слое при 500- 650°С, давлении 0,1-0,4 мПа, регенерацию образующихся окислов железа контактированием их с твердым углеродсодержащим материалом при 800-1100°С с получением газов регенерации и восстановленных окислов железа и возврат последних на стадию взаимодействия, отличающийся тем, что, с целью упрощения процесса, повышения его производительности и предотвращения спекания твердого материала, газы регенерации возвращают на стадию регенерации, а окислы железа на стадии регенерации используют с размером частиц 50iO°.140-10..м. 2.Способ по п. 1, отличающийся тем, что газы регенерации подают в количестве 50-100 мас.% от количества образующихся в генераторе газообразных продуктов реакции с кратностью циркуляции 5-20. 3.Способ по пп. 1 и 2, отличающийся S тем, что твердый углеродсодержащий материал используют с размером частиц 50-10 - 10-10 м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кричко А | |||

| А., Лебедев В | |||

| В., Фарберов И | |||

| Л | |||

| Нетопливное использование углей | |||

| М., «Недра, 1978, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3619142, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-11-23—Публикация

1982-11-29—Подача