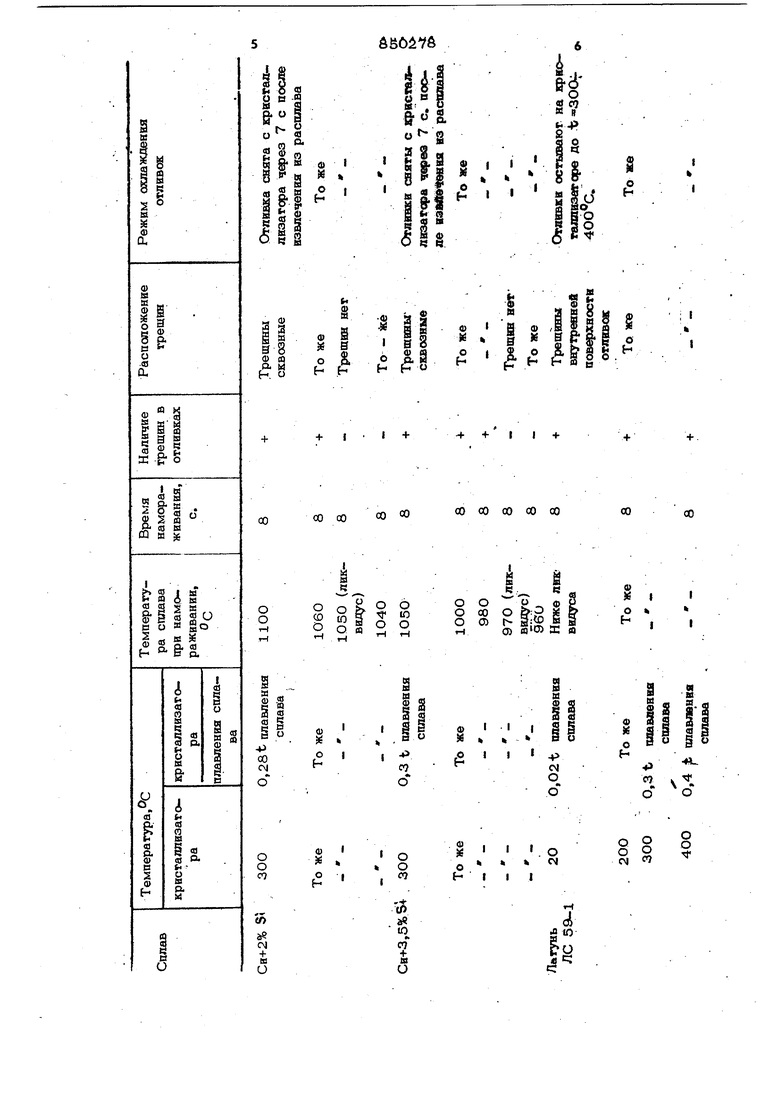

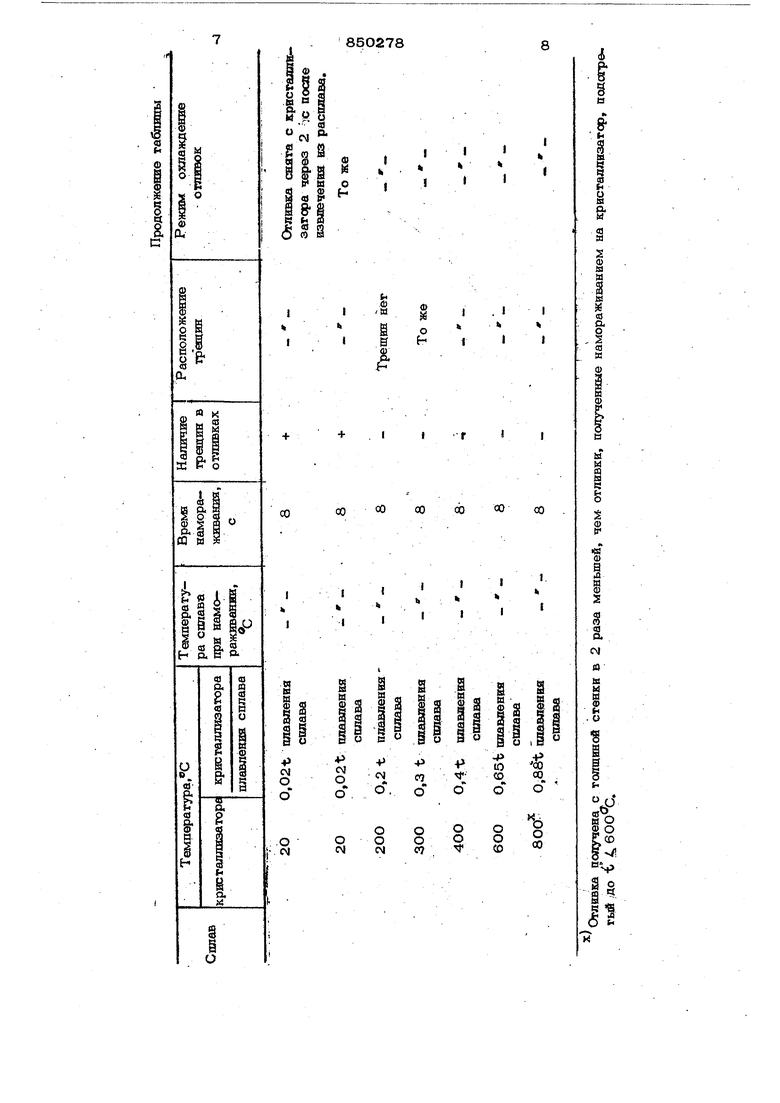

. Изобрегение относится к мегаппургии, Конкретнее к саособам получения нопых (жсж ИЗ сплавов, на основе алюмиН1Ш, меди, магния и т.д. Известен способ получения полых заготовок вз алюминиевых сплавов, включающий погружение металлического кристаллизатора в расплав, намсфаживание заготовкИ) извлечение из расплава и съем заготовки с 1фисталлизатора tll« Цель взобрегения - предотвращение образования горячих трещин при получении полых огливоЕ методом намораживания. Поставленная цель достигается тем, что кристаллвзагор Ц}едварительно нагревают до температуры равной 0,15 0,7 температуры плавления расплава, а намораживание осуществляют в интервале температур от начала процесса кристалли зации до начала объёмного затвердевания расплава, 1фичем заготовки снимают с кристаллизатора после его извлечения на расплава в течение 1-10 с. Предварительный подогрев кристаллизатс а способствует тому, что поверхностные слои намораживаемой отливки остывают менее интенсивно, чем при намораживании на недогретый.и подогретый до O,15t плавления сплава кристаллизатор, и поэтому не успевают охладиться до температуры, ксзгДа растягивающие напряжения становятся максимальными. Кроме гого, при намораживании на неподогретый кристаллизатор на поверхности отливки образуются газсжые раковины, в результате разоафева воздуха, адсорбированного на поверхности кристаллизатора, R выделении газов из расплава при намораживании. Нижняя граница подогрева кристаллизатора составляет 0,151 плавления сплава И определяется теплофизическими характеристиками материала кристаллизатора и расплава. Верхняя граница подогрева кристаллизатора определяется теплофизическимв свойст ми материала кристаллизатора И расШшва, а также градиентом температур между кристаллизатором и расплавом. 3SS веобхопвмым для нарасганвя металлическс .коркв нужней гопщвны, в составляет 0,7i. плавленйя сплава.; После Чязвлечеиия крисгаллвэатфа вз расш&ва Вгливку необходвмо снять с н€- го в течение временв не более 10 с пока отлввка не успеет остыть до темпера туры, когда напряженвя растяжения станут максвмальнымв. Такнм образом, совокупность всех описанных операций в указанном температур обеспечивает получение полых отливок без горячих трепвн В таблице приведены Данные опытных Испытаний. Намораживание отливок прово. дится на кристаллизатор из ст. 3 диаметром 8О, мм, подогретый до температурК, 0,15-Р,7Ъ плавления сПлава и покрытый слоем маршаллита. Кристаллизатор .йогружают в расплав при температуре ликвидуса и ниже ликвидуса - в жидко-твердом состоянии. После извлечения кристаллизатора игз расплава отливка снимается с кристаллизатора в течение времени не более Ю с. При этом в оТливках .трещин на-наблюдается S После намораживания отливок ярв температуре вьппе ликвидус на Неаодогретый В подогретый кристаллизатор а также прв ,; ;гемр атур нвже лвкввдуса (в жвдко-твердом состояний на нейодогретый крвсталлвзатор в отлввках получаются горячие трещин л. Трещины в отлвиках обнаружены и прв остывании их на кристаллизатсфе. Гфеимущество предлагаемого способа сЪсТоит в том, что для получения отливсж могу быть использованы любые сплавы как литейные, предназначенные для по ;лучеввя отливсж, так и сплавы, не предназначш1Ные для получения отливок - с низкими литейными свойствами, например жидкотекучестью. Сплавы в отливках после намораживания в жидко-твердом состоянии имеют более высокие механические свойства, чем полученные другими видами лвтья. Полученная предлагаемым способом литая заготовка имеет вес на 1,3 кг меньше, чем вес заготовки из прутка. Прежлагаемый способ позволяет экономить на каждые iOO шт. отливок ЮО р.

9 850278IQ

Формула изобретеввАосущесгвляют в интервале темаераттр от

Способ получения полых заготовок, .объемного затв девания расплава, причем включающий Погружение; металлическогозаготовку снимают с кристаллизатора поо кристаллизатора в расплав, намораживание его извлечения из расплава в заготовки, извлечение из расплава и сьем1-1О с. . заготовки с кристаллизатора, отличающийся тем, что, с целью предотвра- Источнши информации, щевия образсжания горячих трещин, крис принятые во внимание ори экспертизе таллизатора предварительно нагревают до 10

температуры, равней 0,15-0,7 темпера1. Баландин Г. Ф. Литье наморажива-.

туры плавления расплава, а намораживаниевием, Машгиа, 1962, с. 210-213

начала процесса кристаллизации до начала

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2411106C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| Способ изготовления отливок | 1990 |

|

SU1729694A1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2008 |

|

RU2368457C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2155651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

Авторы

Даты

1981-07-30—Публикация

1978-10-19—Подача