Изобретение относится к литейному производству, в частности к способам изготовления соединительных муфт.

Известен способ изготовления изделий с внутренним диаметром, включающий изготовление стержня из материала с высоким коэффициентом линейного расширения, нагрев стержня, его размещение в форме, последующую заливку металла, резкое охлаждение стержня и его извлечение из отливки. Однако получение известным спо.- собом бандажа с точным внутренним диаметром практически невозможно из-за колебаний температуры стержня и бандажа.

Известен способ изготовления бандажей прокатных валков, включающий покрытие полого металлического стержня, выполненного из сплава с высоким коэффициентом линейного расширения, облицовочным слоем, установку стержня в форму, заливку металла на основе железа, помещение отливки в термическую печь и выдержку при температуре 0,5-0,85 от температуры плавления облицовочного слоя до выравнивания температуры по сечению бандажа и стержня, извлечение стержня.

Недостатком способа являются низкая производительность, высокая трудоемкость и невысокая надежность извлечения отливки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления отливок, включающий погружение в расплав модели (стержня), выдержку для намораживания отливки требуемой толщины и извлечение из расплава.

Недостатком этого способа является сложность изготовления тонкостенных муфт заданной толщины.

Целью изобретения является повышение качества отливок.

Цель достигается тем, что способ изготовления муфты, заключающийся в нагреве материала отливок в тигле до его расплавления, погружении формы в расплав, выдержке формы в расплаве до намораживания на форму слоя требуемой толщины, извлечеСО

с

VI

ю ю о ю

4

нии формы с намороженным на нее слоем металла и отделении отливки от формы, включает нагрев расплава до температуры, в 1,1-1,25 раз превышающей температуру формы, нанесение на нагретую форму несгорающей смазки и погружение формы в расплав на время 0,5-2,5 с.

Согласно второму варианту изобретения нагрев формы производят путем ее выдержки в расплаве материала отливки.

Заявляемые технические решения отличаются от прототипа тем, что контролируется температура нагрева формы и время намораживания материала муфты.

Эти отличия позволяют сделать вывод о соответствии заявляемых технических решений критерию новизна. Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно,, обеспечивают заявляемым ре- шениям соответствие критерию существенные отличия.

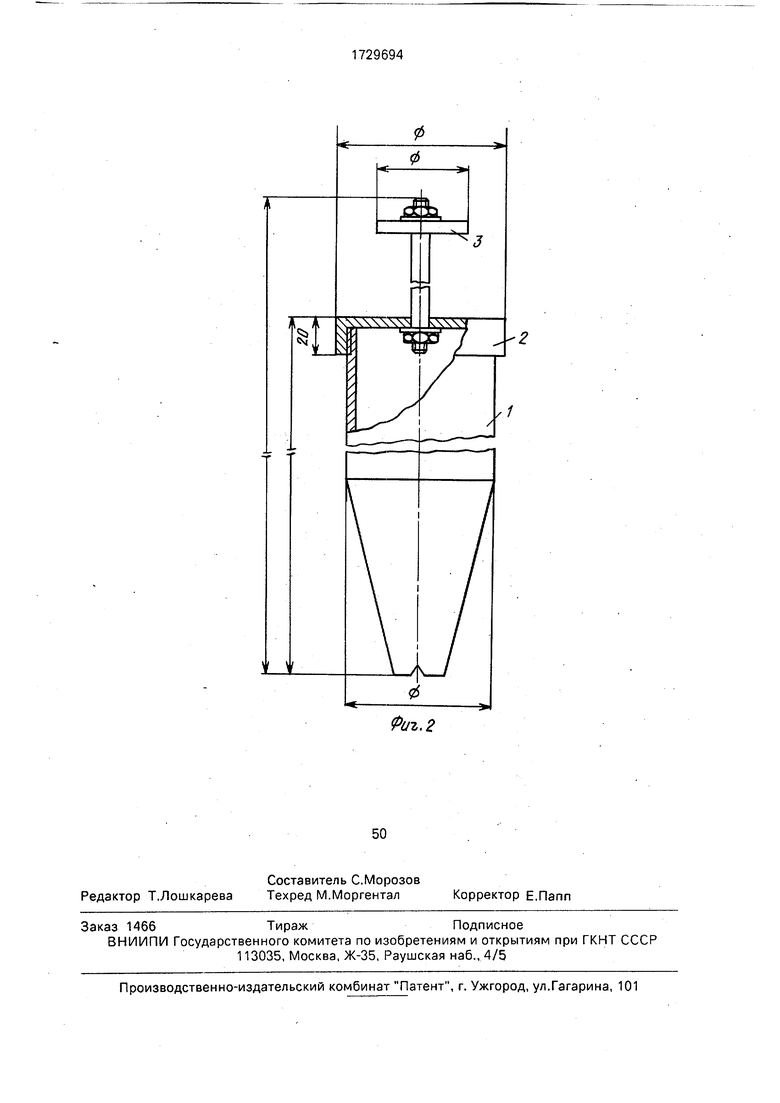

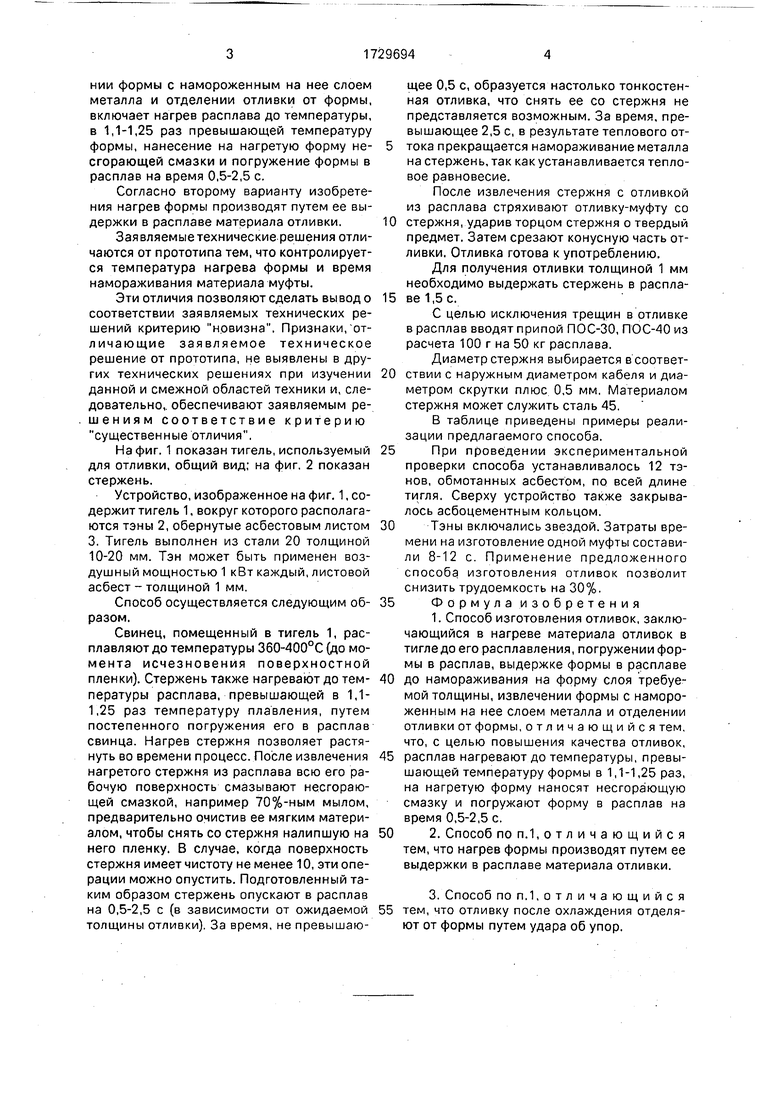

На фиг. 1 показан тигель, используемый для отливки, общий вид; на фиг. 2 показан стержень.

Устройство, изображенное на фиг. 1, содержит тигель 1,вокруг которого располагаются тэны 2, обернутые асбестовым листом 3. Тигель выполнен из стали 20 толщиной 10-20 мм. Тэн может быть применен воздушный мощностью 1 кВт каждый, листовой асбест - толщиной 1 мм.

Способ осуществляется следующим образом.

Свинец, помещенный в тигель 1, расплавляют до температуры 360-400°С (до момента исчезновения поверхностной пленки). Стержень также нагревают до температуры расплава, превышающей в 1,1- 1,25 раз температуру плавления, путем постепенного погружения его в расплав свинца. Нагрев стержня позволяет растянуть во времени процесс. После извлечения нагретого стержня из расплава всю его рабочую поверхность смазывают несгорающей смазкой, например 70%-ным мылом, предварительно очистив ее мягким материалом, чтобы снять со стержня налипшую на него пленку. В случае, когда поверхность стержня имеет чистоту не менее 10, эти операции можно опустить. Подготовленный таким образом стержень опускают в расплав на 0,5-2,5 с (в зависимости от ожидаемой толщины отливки). За время, не превышающее 0,5 с, образуется настолько тонкостенная отливка, что снять ее со стержня не представляется возможным. За время, превышающее 2,5 с, в результате теплового от- тока прекращается намораживание металла на стержень, так как устанавливается тепловое равновесие.

После извлечения стержня с отливкой из расплава стряхивают отливку-муфту со

0 стержня, ударив торцом стержня о твердый предмет. Затем срезают конусную часть отливки. Отливка готова к употреблению.

Для получения отливки толщиной 1 мм необходимо выдержать стержень в распла5 ве 1,5 с.

С целью исключения трещин в отливке в расплав вводят припой ПОС-30, ПОС-40 из расчета 100 г на 50 кг расплава.

Диаметр стержня выбирается всоответ0 ствии с наружным диаметром кабеля и диаметром скрутки плюс 0,5 мм. Материалом стержня может служить сталь 45.

В таблице приведены примеры реализации предлагаемого способа.

5При проведении экспериментальной

проверки способа устанавливалось 12 тэ- нов, обмотанных асбестом, по всей длине тигля. Сверху устройство также закрывалось асбоцементным кольцом.

0 Тэны включались звездой. Затраты времени на изготовление одной муфты составили 8-12 с. Применение предложенного способа изготовления отливок позволит снизить трудоемкость на 30%.

5 Формула изобретения

1. Способ изготовления отливок, заключающийся в нагреве материала отливок в тигле до его расплавления, погружении формы в расплав, выдержке формы в расплаве

0 до намораживания на форму слоя требуемой толщины, извлечении формы с намороженным на нее слоем металла и отделении отливки от формы, отличающийся тем, что, с целью повышения качества отливок,

5 расплав нагревают до температуры, превышающей температуру формы в 1,1-1,25 раз, на нагретую форму наносят несгора ющую смазку и погружают форму в расплав на время 0,5-2,5 с.

0 2. Способ по п.1,отличающийся тем, что нагрев формы производят путем ее выдержки в расплаве материала отливки.

3. Способ по п. 1,отличающийся 5 тем, что отливку после охлаждения отделяют от формы путем удара об упор.

Свинец Сталь 45 Мыло

2 2 2 2

0,4

70

„ц

0,2 0,2

0,2

0,2

0,5 2,0

2,5

3,0

- -- --

Намораживание не происходит

Происходит равномерное намораживание металла

Появляются трещины в отливке

Полученная муфта с трудом снимается со стержня и не соответствует техническим нормам

Происходит равномерное намораживание металла

В результате оттока тепла прекращается намораживание металла 4-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ изготовления монолитных заготовок путем намораживания | 1987 |

|

SU1700074A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1675040A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| Выплавляемый стержень | 1977 |

|

SU644595A1 |

Изобретение относится к литейному производству. Цель изобретения - снижение трудоемкости, повышение производительности, повышение надежности извлечения отливки. Цель достигается тем, что стержень нагревают до температуры плавления материала, из которого изготавливается муфта, наносят на стержень несгорающую смазку, окунают стержень в расплав. Вынув стержень из расплава, охлаждают его в воде, после чего готовую отливку (муфту) снимают со стержня путем удара торцом стержня о твердый предмет, предварительно срезав конусную часть от- ливки. 2 з.п. ф-лы, 2 ил.

Фиг.1

Фиг. 2

| Способ отливки кокилей методом намораживания | 1957 |

|

SU109334A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-27—Подача