(54) ШЛАКОМЕТАЛЛИЧЕСКАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ

i

Изобретение относится к черной метаплургии и может быть использовано при внепечной обработке стали в ковше на выпуске ее из сталеплавильного агрегата.

Известно применение шпакометаппических смесей для рафинирования, раскиспенйя и легирования металла. Для раскисяе НИИ, цесульфурапии и удаления неметалгшческих включений (НВ) применяют экзотермическую шлакообразуюшую смесь, содержащую алюминий, окист, железа, СаО, Аба. Оэ, SiO2, CaFg, , MgO, МИ О p..

Однако смесь является высокоосновной, что предполагает активное взаимодейст- ,j вне с футеровкой ковша и как следствие Дополнительное внесение НВ в сталь. Кроме того, в случае применения данной смеси не решается вопрос экономии ферросплавов,jp

Известна шлакометалпическая смесь для рафинирования металла, содержащая 5-7О% извести и 30-95% шлака электротермического производства силумина. ПоСТАЛИ

следний содержит, %: ACjj. Oj45-58; SiO/j 3-10; Si С 5-20; A 1O-25, 5i 3-12 и оксикарбид алюминия 1-10.

При обработке метаппа указанной смесью в нем снижается содержание примесей и сокращается расход раскислителей 2J

Недостатком указанной смеси $юляется то, что при использовании ее дня рафинирования метаппа вводимые компоненты минеральной части не способствуют повышению усвоения эпементоБ-раек ясли теией. Состав минеральной части известной смеси не является благоприятным для ассвмияяпви неметаляическнх включений, не исключается образсшание глвноземньтх включений неблагоприятной формы. Неметаллические включения, образующиеся при о аботке металла известной смесью, имеют высокую температуру плавления, что не способствует ия укрупнению и удалению из стали.

Известна шлакометаллкческая смесь, состояшая из порошков сплава 5-15%. Ми ЗО-5О% и Si ) и 3s бедной марганцевойруды (65-7О% от ве са сплава АМС), которая применяется апя раскиспення стали СЗ. При применении бедной марганцевой руды, содержаще вес.%: Ми 19,3; Si О 14,8; Са 14,8 Fe 5,96; шпакометаппическая смесь им ет следующий состав, вес.%: Алюминий1,5-6,25 Кремний7,5-9,0 Марганец9-17,5 Закись железа5,5-5,6 Кремнезем9,6-1О,3 Окись кальция9,6-10,3 Закись марганца16,2-17,0 Однако смесь содержит не более 10,3 кремнезема, а отношение CaO/5-i0 -1. т.е. шлак 5гопяется основным. Кроме того смесь не обеспечивает глубокого раскиспения стапи и необходимого очищения ста ли от неметаллических включений. Цепь изобретения - получение дополнительного эффекта при использовании i смеси - снижения расхода элементов-рас :кислителей, в первую очередь марганца, и содержания неметаллических включений Эта цель достигается тем, что шлакометаллическая смесь для рафинирования стали, включаклаая алюминий, кремний, Марганец, закись железа, кремнезем, ©кись кальция, закись марганца, содержит ко поненты в следующем соогношенин, вес.%: Алюминий2-12 Кремний2-6 Марганец1О-24 Закись железа0,1-1,0 КремнеземЗО-бО Окись кальция6-2О Закись марганца5-2О Обработка жисшой стали смесью предлагаемого состава обеспечивает получение глубокораскисленной стапи с минимальным содержанием особо вредных для усталостных испытаний неметаллических зкт1ючений типа АЕ 2 ОЗ числе и -трочечных включений. Любая сталь неизбежно содержит окианые НВ, которые образуются главным 5раЗом в момент ввода раскис ли те лей, время затвердевания стали и в резуль ате разрушения огнеупоров. Появление жсидных НВ непосредственно в слитке крайне нежелательно, так как эти включе ния трудно удаляются и распределяются в объеме металла неравномерно. Для по- давления процесса образования оксидных НВ в слитке необходимо глубокое раски ление, которое должно обеспечить содержание растворимости кислорода к момен4ту затвердевания менее предела его расг- оримости в твердом жепезе (0,003%). Снижение содержания менее 0,ОО1% в значительной степени усиливает процессы вторичного окисления во время разливки стали. Напичие в составе предлагаемой смеси 2-12% АЕ обеспечивает получение содержания oj в прецелях О,ОО1 0,003%. Введение в смесь кремния и марганца обеспечивает получение в стали неметаллических включений благоприятного соста-ва. При соотношении введенного марганца. к введенному кремнию равном 2,5 и более образуются жидкие силикат1Пз1е включения. Эти включения легкоплавки, хорошо коагулируют и легко удаляются из стали. Введенный в металл алюминий расходуется на связывание растворенного кислорода. Чем меньше его расходуется для этой цели, тем меньше образуется оксидных НВ. Окисление алюминия зависит от Содержания окислов железа в наведенном шлаке. Так, при содержании в шлаке 15% FeO скорость окисления алюминия достигает 0,0015%/мин, а в случае содержания до 1% скорость окисления уменьшается в 15 раз и составляет О,ООО1%/мин. Содержание FeO в предлагаемой смеси ограничивают 0,1-1%. Снижение содержания FeO в смеси ниже О,1% практически не сказывается на скорости окисления алюминия, в то же время использование материалов с таким низким содержанием ГеО ведет к удорожанию смеси. Оксидные НВ образуются и в результате разрушения огнеупоров. Этот вид включений.является очень опасным ьслецствие их больших размеров. Поэтому ндводимый в процессе обработки шлак должен наименее агрессивным к шамотной футеровке ковша, в то же время легкоплав КИМ (Тр| не более ) и жидкотекучим (при 1550С вязкость не более 5 П). Шлак должен хорошо ассимилировать НВ и обладать наименьшей адгезией к жидкому металлу. Последнее необходимо с целью уменьшения его запутывания в металле. Таким условиям лучше всего удовлетворяет шпак на кислой основе с содержанием 5iO2 30-60%; СаО 6-2О% и основностью не выше О,5. Введение в состав смеси Ми О не мене 5% обеспечивает получение температуры плавления обпазующегося шлака ниже 1350° и вязкости менее 2 П при температурах обработки

металла. Повышение содержания М и О выше 20% мапо сказывается на снижении температуры плавления и вязкости киспых шлаков, поэтому в составе рекомендуемой смеси содержание Ми О ограничивается пределами 5-20%.

Сопержание в игпакометаплической смеси элементов раскислителей и их окислов

в присутствии неаначигельного количества FeO спсх;обствует более активн1 у переко. ay кислороов из металла в шлаковую фазу, согпасяо закону распределения элементов межоу метаппом и шпаком. Таким образом, предлагаемая шлакометапличёская смесь ин1«нсифицирует процесс раскисления.

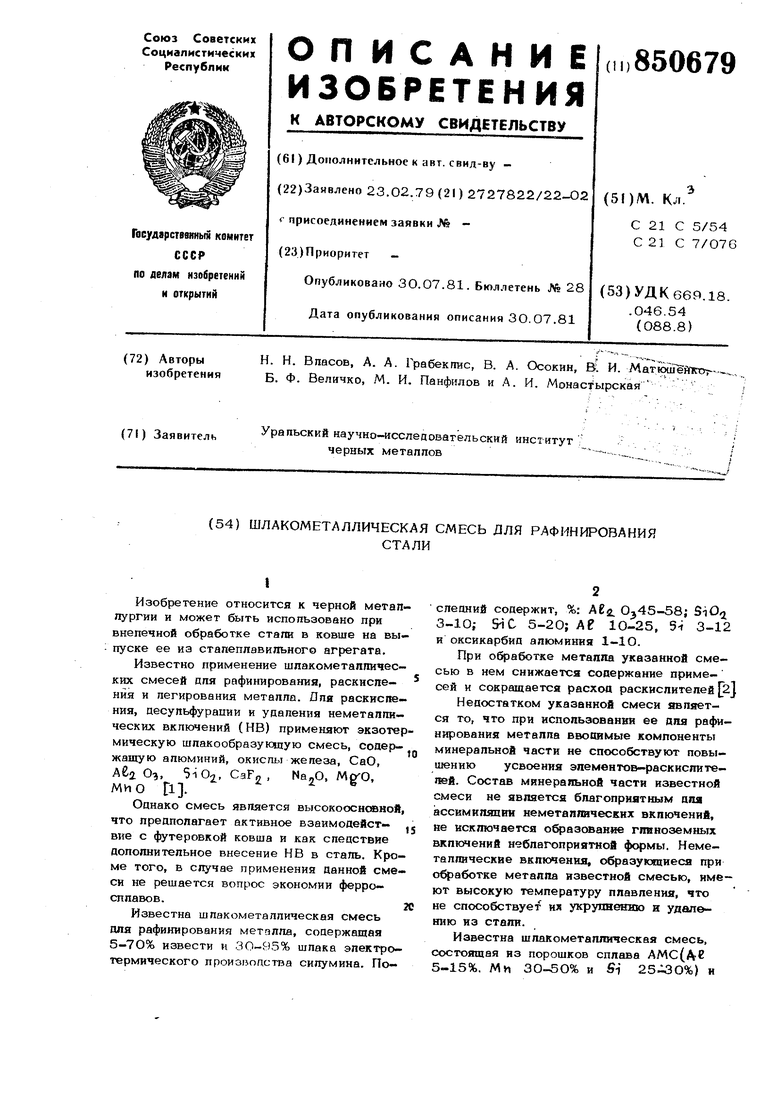

П р в м а р. В иноукаионной печи емкостью 6О кг проведены плавки с обра-боткой стали предлагаемой шлакометаплической смесью. Химический состав обра« батываемой стали, вес.%: С 0,3-0,4; Ми 0,25-0,35; Si О,2-О,4; 5 О,О16О,О25; Р О,О16-О,О2О; железо остальное. Температура обработки CTQ;IH l(3OCfc количество смеси 2% от веса метпппп.

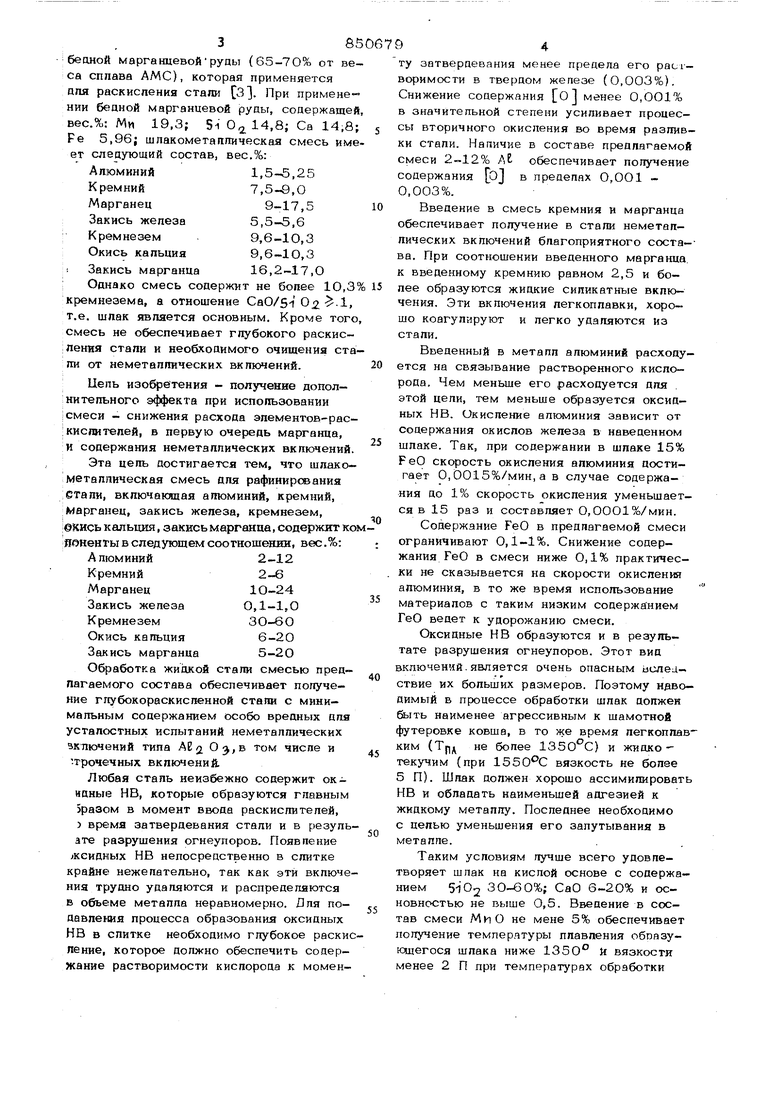

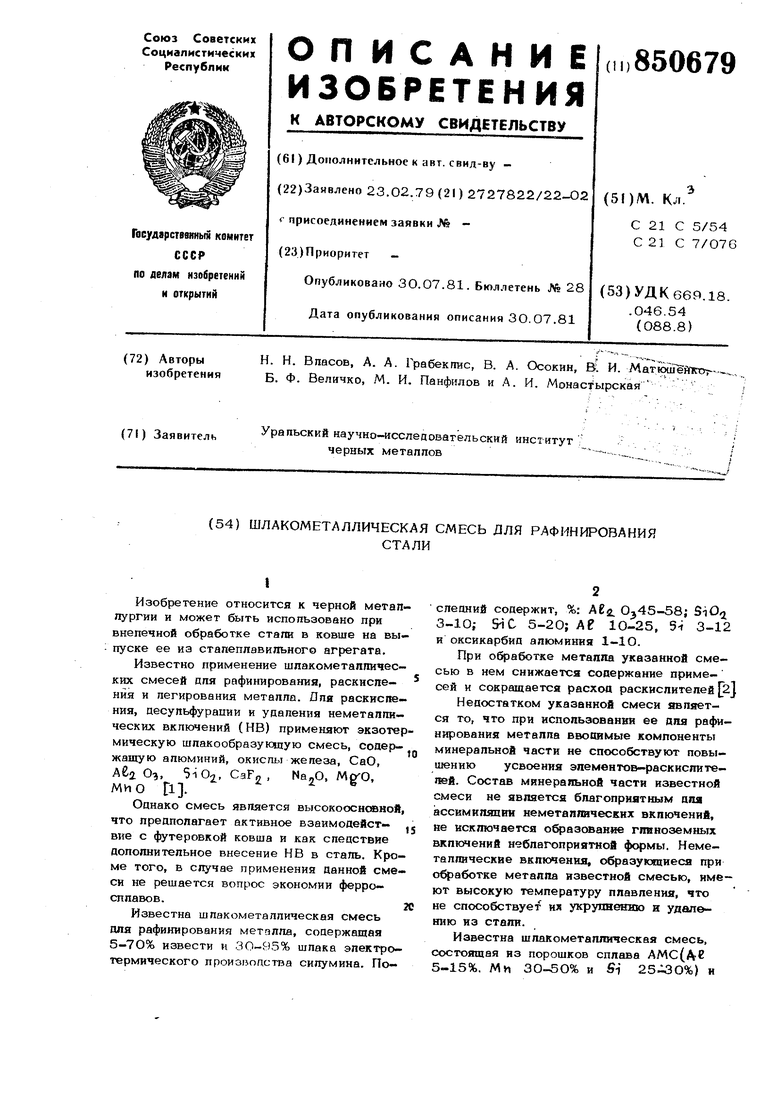

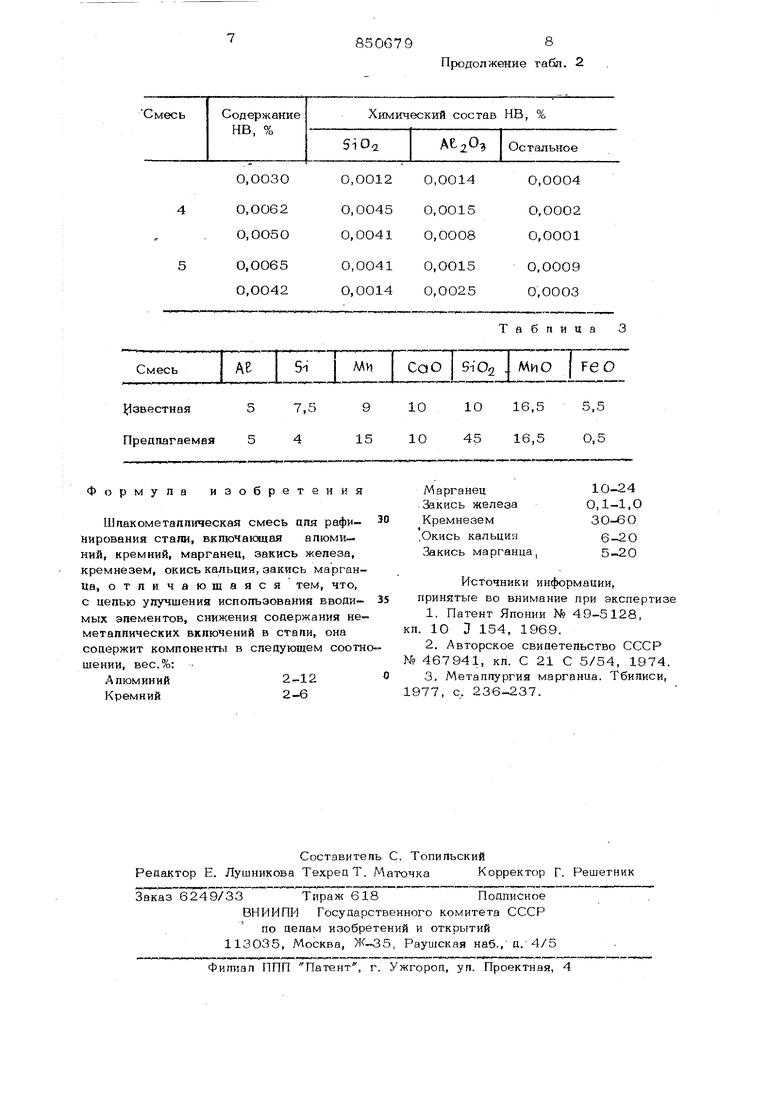

В табл. 1 представлен предпогоемый состав смесей и усвоение марганиа из закиси марганца (Ми О). В табл. 2 пред.ставлено содержание неметаллических включений (НВ) и их химический состав.

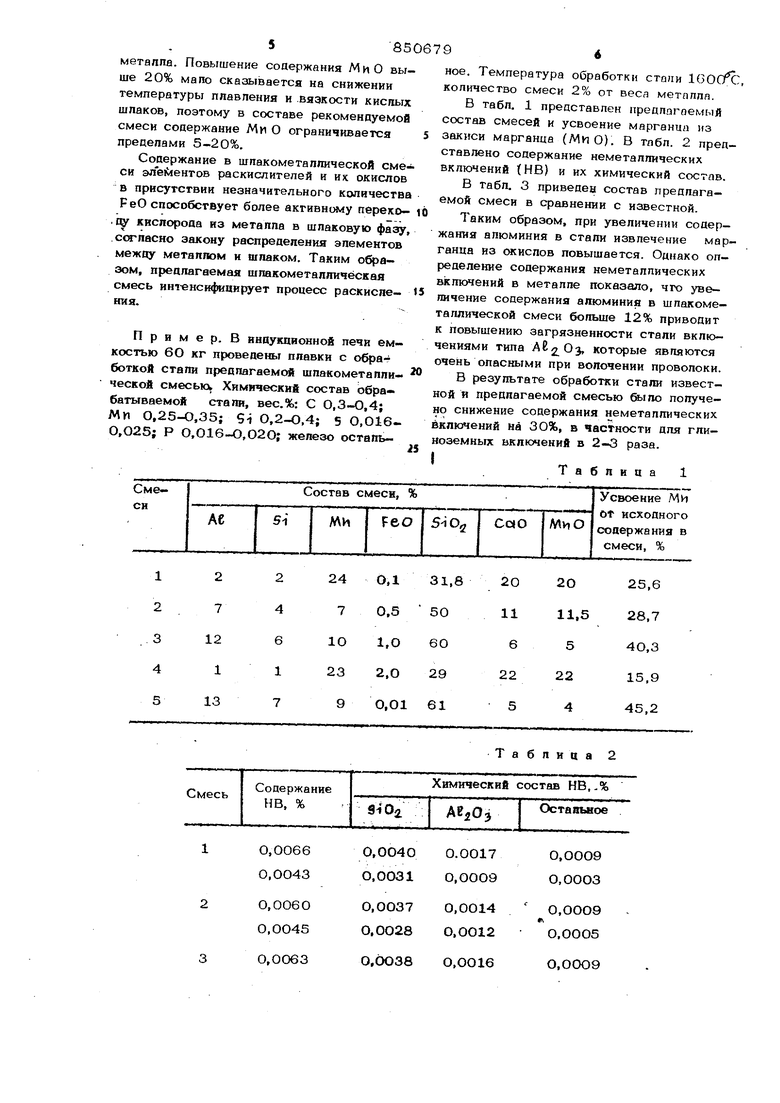

В табл. 3 приведен состав предлагаемой смеси в сравнении с известной.

Таким образом, при увеличении содержания алюминия в стали извлечение марганца из окислов повышается. Однако определение содержания неметалпических включений в металле показало, что увеличение содержания алюминия в шлакоме- таллической смеси больше 12% приводит к повышению загрязненности стали включениями типа которые являются очень опасными при волочении проволоки.

В результате обработки стали известной и предлагаемой смесью получено снижение содержания неметаллических включений на ЗО%, в частности для глиноземных включений в 2-3 раза.

I

Таблица

8506798

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ внепечной обработки стали | 1982 |

|

SU1081216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

Формула изобретения

Шпакометаппическая смесь цля рафинирования стали, включающая алюминий, кремний, марганец, закись железа, кремнезем, окись кальция, закись марганца, отпичаюшаяся тем, что, с целью улучшения использования вводи- мых эпементов, снижения соцержания не- метаппических включений в степи, она содержит компоненты в следующем соотншении, вес.%:

Алюминий2-12

Кремний2-6

Таблица

1О-24 0,1-1,0

30-6О 6-20

а. 5-20

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-30—Публикация

1979-02-23—Подача