(Я

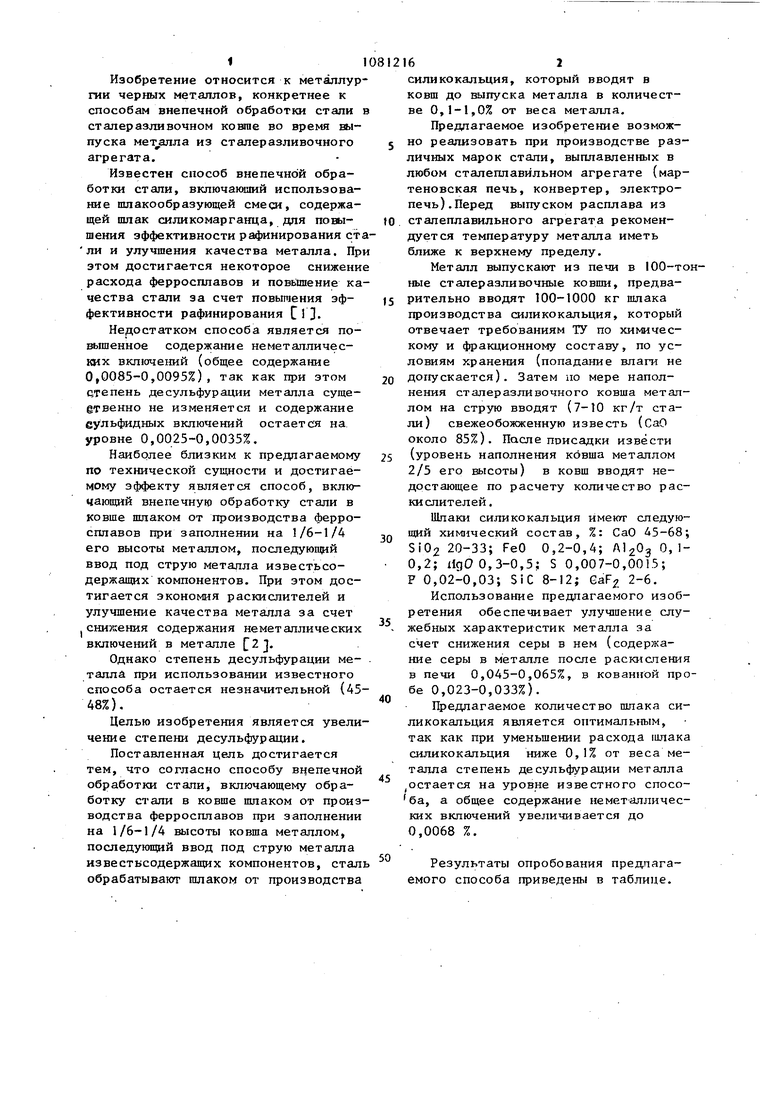

с 1 Изобретение относится к металлур гии черных металлов, конкретнее к способам внепечной обработки стали сталеразливочном ковгае во время выпуска из сталеразливочного агрегата. Известен способ внепечной обработки стали, включакияий использование шлакообразующей смеси, содержащей шлак силикомарганца, для повышения эффективности рафинирования ст ли и улучшения качества металла. Пр этом достигается некоторое снижени расхода ферросплавов и повьипение ка чества стали за счет повышения эффективности рафинирования СЗНедостатком способа является повышенное содержание неметаллических включений (общее содержание 0,0085-0,0095%), так как при этом степень десульфурации металла сущеетвенно не изменяется и содержание еульфидных включений остается на уровне 0,0025-0,0035%. Наиболее близким к предпагаемому по технической сущности и достигаемому эффекту является способ, включающий внепечнун) обработку стали в ковше шлаком от производства ферросплавов при заполнении на 1/6-1/4 его высоты металлом, последующий ввод под струю металла известьсодержащих компонентов. При этом достигается экономия раскислителей и улучшение качества металла за счет снижения содержания неметаллических включений в металле f2J. Однако степень десульфурации металлА при использовании известного способа остается незначительной (45 48%). Целью изобретения является увели чение степени десульфурации. Поставленная цель достигается тем, что согласно способу внепечной обработки стали, включающему обработку стали в ковше тпаком от произ водства ферросплавов при заполнении на 1/6-1/4 высоты ковша металлом, последующий ввод под струю металла известБсодержащих компонентов, стал обрабатывают шлаком от производства 62 силикокальция, который вводят в ковш до выпуска металла в количестве 0,1-1,0% от веса металла. Предлагаемое изобретение возможно реализовать при производстве различных марок стали, выплавленных в любом сталеплавильном агрегате (мартеновская печь, конвертер, электропечь).Перед выпуском расплава из сталеплавильного агрегата рекомендуется температуру металла иметь ближе к верхнему пределу. Металл выпускают из печи в 100-тонные сталеразливочные ковши, предварительно вводят 100-1000 кг шлака производства силикокальция, который отвечает требованиям ТУ по химическому и фракционному составу, по условиям хранения (попадание влаги не допускается). Затем по мере наполнения сталеразливочного ковша металлом на струю вводят (7-10 кг/т стали) свежеобожженную известь (СаО около 85%). Пасле присадки извести (уровень наполнения ковша металлом 2/5 его высоты) в ковш вводят недостающее по расчету количество раскислителей. иЬтаки силикокальция имеют следующий химический состав, %: СаО 45-68; Si02 20-33; FeO 0,2-0,4; Л120з 0,10,2; xlga0,3-0,5; S 0,007-0,0015; F 0,02-0,03; Si С 8-12; GaF 2-6. Использование предлагаемого изобретения обеспечивает улучшение служебных характеристик металла за счет снижения серы в нем (содержание серы в металле после раскиспения в печи 0,045-0,065%, в кованной пробе 0,023-0,033%). Предлагаемое количество шлака силикокальция является оптимальным, так как при уменьшении расхода ишака силикокальция ниже 0,1% от веса металла степень десульфурации металла остается на уровне известного способа, а общее содержание неметаллических включений увеличивается до 0,0068 %. Результаты опробования предлагаемого способа приведены в таблице.

В случае увеличения расхода шлака силикокальция выше 1% от веса металла имеют место случаи охлаждения и закоздения металла в нижней части ковша.

Стоимость шлака силикокальция, а следовательно, и затраты на внепечную обработку аналогичны обработке металла с использованием шлаков от

,производства силикомарганца или ферромарганца (т.е. 1,83 руб./т).

Снижение содержания серы в металле на 0,01% позволяет получить экономический эффект в размере 0,40,5 руб./т стали за счет улучшения технико-экономических показателей работы сталеплавильных агрегатов и механических характеристик металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1981 |

|

SU954171A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Способ производства ванадийсодержащей стали (варианты) | 2022 |

|

RU2786100C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ КАЛЬЦИЕМ | 2011 |

|

RU2461635C1 |

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ, включающий обработку стали в ковше шлаком от производства ферросплавов при заполнении на 1/6-1/4 высоты ковша металлом, 1юследуюп5ий ввод под струю металла извест1 содержащих компонентов, отличающийся тем, что, с целью увеличения степени десульфурации,сталь об-рабатывают шлаком от производства силикокальция, который вводят в ковш до выпуска металла в количестве 0,1-1,.О % от веса металла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3264352/22-02, 27.03.81 | |||

| V / | |||

Авторы

Даты

1984-03-23—Публикация

1982-06-04—Подача