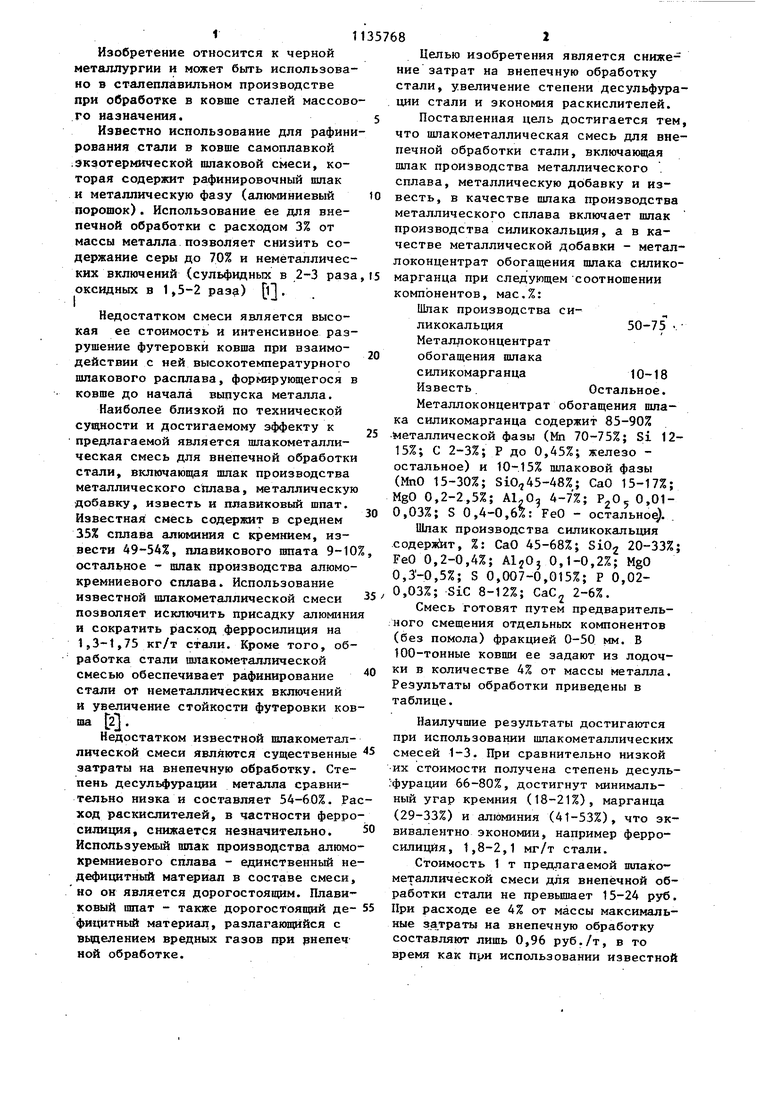

Изобретение относится к черной металлургии и может быть использовано в сталеплавильном производстве при обработке в ковше сталей массово го назначения. Известно использование для рафини рования стали в ковше самоплавкой экзотермической шлаковой смеси, которая содержит рафинировочный шлак и металлическую фазу (алкминиевый порошок). Использование ее для внепечной обработки с расходом 3% от массы металла позволяет снизить содержание серы до 70% и немёталлических включений (сульфидных в 2-3 раза оксидных в 1,5-2 раза) Q Недостатком смеси является высокая ее стоимость и интенсивное разрушение футеровки ковша при взаимодействии с ней высокотемпературного шлакового расплава, формирующегося в ковше до начала выпуска металла. Наиболее близкой по технической СУ15НОСТИ и достигаемому эффекту к предлагаемой является шлакометаллическая смесь для внепечной обработки стали, включающая шлак производства металлического сплава, металлическую добавку, известь и плавиковый шпат. Известная смесь содержит в среднем 35% сплава алюминия с кремнием, извести 49-54%, плавикового шпата 9-10 остальное - шлак производства алюмокремниевого сплава. Использование известной ишакометаллическои смеси позволяет исключить присадку алюмини и сократить расход ферросилиция на 1,3-1,75 кг/т стали. Кроме того, обработка стали шяакометаллической смесью обеспечивает рафинирование стали от неметаллических включений и увеличение стойкости футеровки ков ша 2 . Недостатком известной шлакометал лической смеси являются существенны затраты на внепечную обработку. Сте пень десульфурации металла сравнительно низка и составляет 54-60%. Ра ход раскислителей, в частности ферр силиция, снижается незначительно. Используемый шпак производства алюм кремниевого сплава - единственный н дефицитный материал в составе смеси но он является дорогостоящим. Плави ковый шпат - также дорогостоящий де фицитный материал, разлагающийся с вьщелением вредных газов при рнепеч ной обработке. Целью изобретения является снижение затрат на внепечную обработку стали, увеличение степени десульфурации стали и зкономия раскислителей. Поставленная цель достигается тем, что шлакометаллическая смесь для внепечной обработки стали, включающая шлак производства металлического . сплава, металлическую добавку и известь, в качестве шлака производства металлического сплава включает шлак производства силикокальция, а в качестве металлической добавки - металлоконцентрат обогащения шлака силикомарганца при следующем соотношении компонентов, мас.%: Шлак производства силикокальция50-75 . Металлоконцентрат обогащения шлака силикомарганца10-18 ИзвестьОстальное. Металлоконцентрат обогащения шлака силикомарганца содержит 85-90% металлической фазы (Мп 70-75%; Si 1215%; С 2-3%; Р до 0,45%; железо остальное) и 10-15% шлаковой фазы (МпО 15-30%; Sic,45-48%; СаО 15-17%; MgO 0,2-2,5%; АЬО 4-7%; 0,010,03%; S 0,4-0,6%: FeO - остальное . Шлак производства силикокальция содерэЙ1т, %: СаО 45-68%; Si02 20-33%; FeO 0,2-0,4%; AljOj 0,1-0,2%; MgO 0,3-0,5%; S 0,007-0,015%; P 0,02д. 2-6% 2 Смесь готовят путем предварительного смещения отдельных компонентов (без помола) фракцией 0-50 мм. В 100-тонные ковши ее задают из лодочки в количестве 4% от массы металла. Результаты обработки приведены в таблице. Наилучшие результаты достигаются при использовании шлакометаллических смесей 1-3. При сравнительно низкой их стоимости получена степень десульфурации 66-80%, достигнут минимальный угар кремния (18-21%), марганца (29-33%) и алюминия (41-53%), что зквивалентно экономии, например ферросилиция, 1,8-2,1 мг/т стали. Стоимость 1 т предлагаемой шлакометаллической смеси для внепечной обработки стали не превьш1ает 15-24 руб. При расходе ее 4% от массы максимальные затраты на внепечную обработку составляют лишь 0,96 руб./т, в то время как При использовании известной

шпакометаллической смеси для внепечной обработки стали себестоимость ее увеличивается на 2,7-5,0 руб./т.

Увеличение степени десульфурации и снижение угара легирующих элемен- j тов достигается за счет увеличения . удельного веса смеси (до 3, г/см) и лучшего эмульгирования ее металлом. При этом уменьшается кохгачество пыли и улучшаются условия труда в.цехе. . ю Повышение степени десульфурации достигается также за счет ускорения . процесса растворения извести (известняка) при увеличении концентрации окислов марганца в шлаковой фазе.

Наличие металлической фазы, представляющей сплавы раскислителей и карбиды, обеспечивает непрерывное удаление (восстановление) окислов железа, препятствующих десульфурации металла. Внедрение известной вшакометаллической смеси для внёпечиой обработки стали в производство позволит исключить накопление отв&льных шлаков на ферросплавных заводах и загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1983 |

|

SU1089146A1 |

| Шлакообразующая смесь для обработки стали | 1977 |

|

SU726179A1 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| Способ внепечной обработки стали | 1982 |

|

SU1081216A1 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| Способ легирования стали в ковше | 1984 |

|

SU1217886A1 |

| Рафинировочная смесь | 1983 |

|

SU1167212A1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

ШЛАКОМЕТАЛЛИЧЕСКАЯ СМЕСЬ даЯ ВЦЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ, включающая шлак производства металлического сплава, металлическую добавку и известь, отличающаяся тем, что, с целью снижения затрат на внепечную обработку стали, увеличения степени десульфурации стали и экономии раскислителей, она в качестве шлака производства металлического сплава включает шлак производства силикокальция, а в качестве металлической добавки - металлоконцентрат обогащения шпака силикомарганца, при следующем соотношении компонентов, мас.Х: Шпак произвсдства силикокальция50-75 Металлоконцентрат обогащения шлака силнкомарганца 10-18 ИзвестьОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крупман Л.И | |||

| и др | |||

| Рафинирование стали в ковше самоплавкими экзотермическими шпаковыми смесями | |||

| В кн | |||

| Современные проблемы качества стали | |||

| М., Металлургия, 1970, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлургия и коксохимия | |||

| Республиканский межведомственный назгчнотехнический сборник | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1985-01-23—Публикация

1984-01-03—Подача