1

Изобретение откосится к цветной металлургии, и в частности к технологии обжига сульфидных цинковых концентратов.

Известен способ обжига металлосодержащих концентратов, включающий окислительную обработку их в восходящем вихревом потоке 1.

Недостатком способа является неполнота обжига при переработке полидисперсных материалов.

Цель изобретения заключается в повышении полноты обжига полидисперсных цинковых концентратов.

Поставленная цель достигается тем, что материал, полученный после обжига в восходящем потоке, дообжигают в нисходящем вихревом потоке, причем обжиг в обоих потоках ведут при 1000-12000с.

Способ осуществляется следующим образом.

Исходный полидисперсный цинковый концентрат широкого диапазона крупности частиц после обработки в восходящем вихревом потоке подвергают дообжигу в нисходящем вихревом потоке, причем процесс в восходящем и нисходящем вихревых потоках ведут при температурах 1000-1200.

Подобное ведение процесса обеспечивает время пребывания частиц различной фракции в печи, достаточное для полного их превращения. Другими словами, позволит исключить недостатки, свойственные вихревому способу обжига, мелкозернистых материалов как нижним, так и. с верхним

jrt вводами аэрошихты за дчет этого достичь выжига серы до кондиции из частиц различной крупности. Важно отметить, что способ может быть реализован в печи, выполненной в одном корпусе в виде двух секций с восходя5 ДИМ и нисходящим вихревыми потоками.

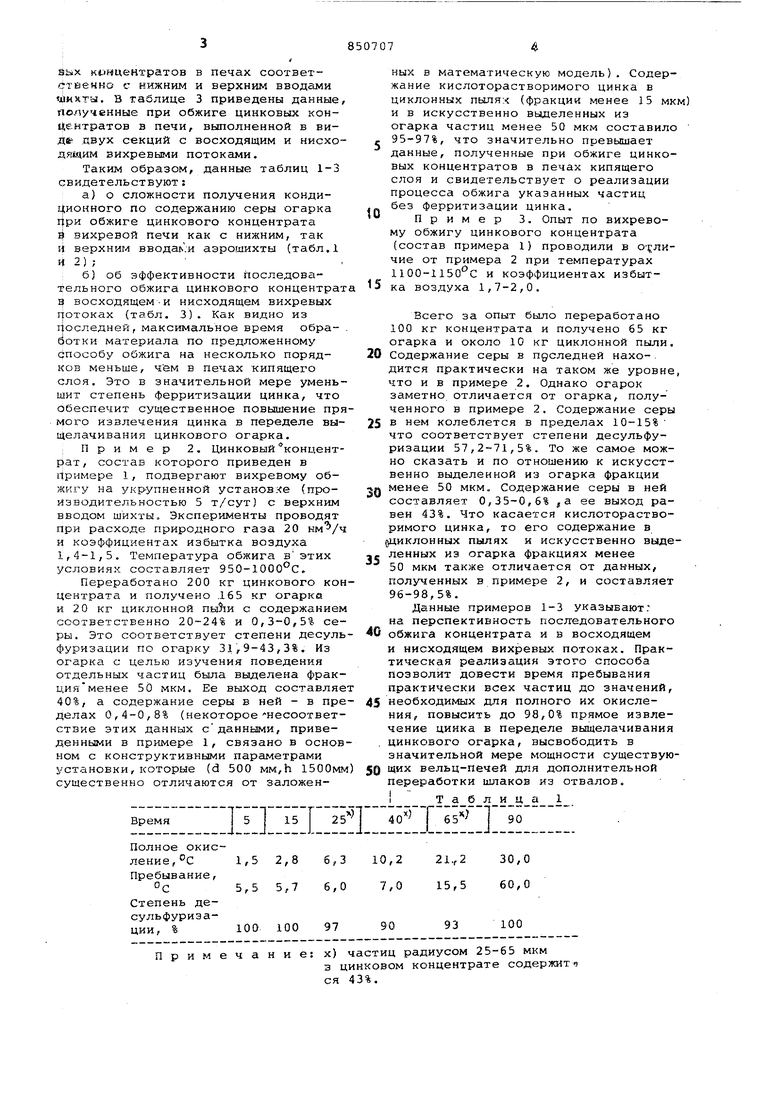

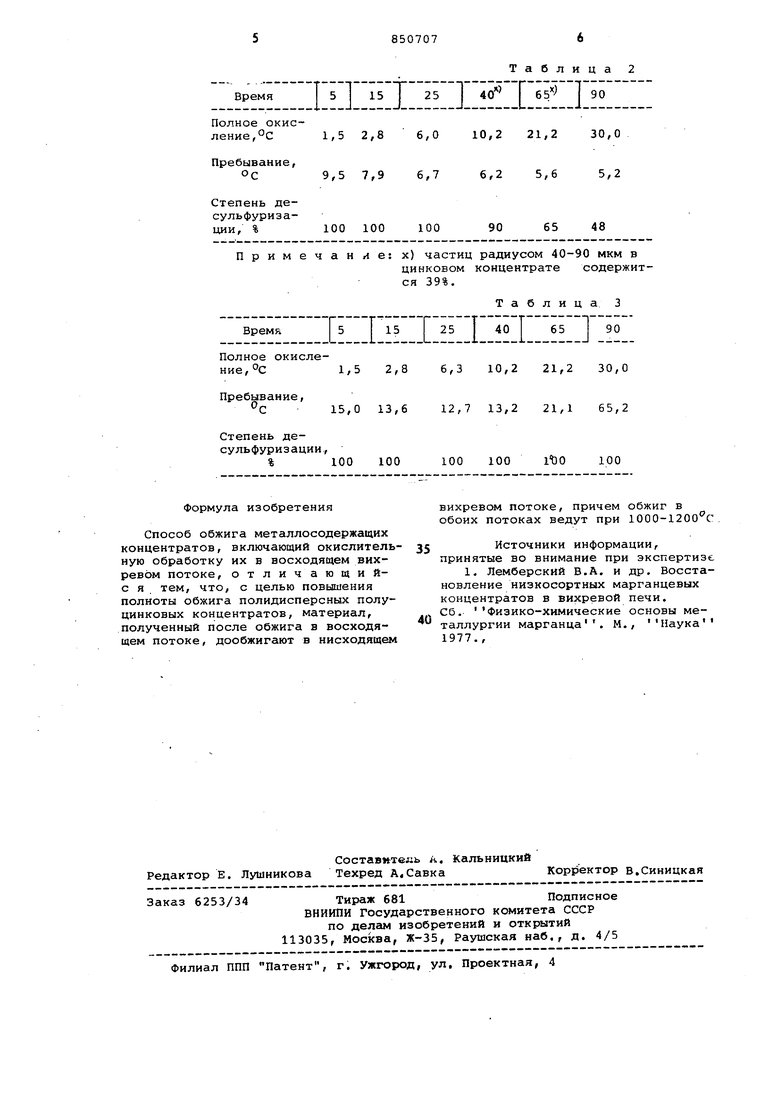

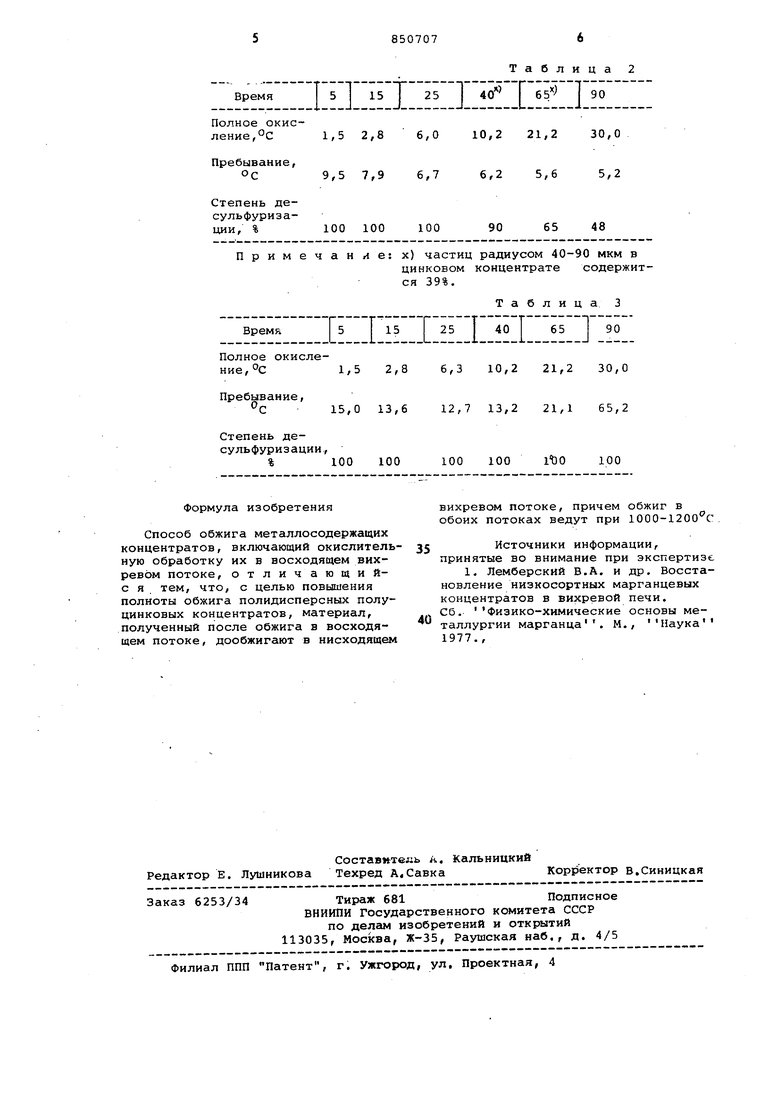

Пример 1.Исследования выполнены из математической модели применительно к цинковому концентрату, содержащему 35,2% серы. Они проводились при следующих исходных параметрах: диаметр внешнего циклона 3,0 м, дигилетр внутреннего циклона 1,8 м, высота печи 10,0 м, расход воздуха - 4020 , расход природного газа 260 , расход кислорода 2000 , производительность печи 100 т/сут, испарительное охлаждение стенок печи 50000 ккал/м-ч. В таблицах 1 и 2 сведены данные,

30 полученные при условии обжига цинкоBhix KS-iHueHTpaTOB в печах соответственно с нижним и верхним вводами «лихты. в таблице 3 приведены данные, полученные при обжиге цинковых концентратов в печи, вьшолненной в вид& двух секций с восходящим и нисходящим вихревьми потоками. Таким образом, данные таблиц 1-3 свидетельствуют: а)о сложности получения кондиционного по содержанию серы огарка 4ри обжиге цинкового концентрата вихревой печи как с нижним, так и верхним вводаки аэрошихты (табл,1 и 2) ; б)об эффективности последовательного обжига цинкового концентрат ц восходящем-и нисходящем вихревых потоках (табл. 3). Как видно из Последней, максимальное время обработки материала по предложенному способу обжига на несколько порядков меньше, чем в печах кипящего слоя. Это в значительной мере уменьшит степень ферритизации цинка, что обеспечит существенное повышение пря мого извлечения цинка в переделе выщелачивания цинкового огарка. ; Пример 2. Цинковый концентрат , состав которого приведен в примере 1, подвергают вихревому обжигу на укр-упненной установке (производительностью 5 т/сут) с верхним вводом шихты. Эксперименты проводят При расходе природного газа 20 и коэффициентах избытка воздуха 1,4-1,5. Температура обжига в этих условиях составляет ЭЗО-ЮСО с. Переработано 200 кг цинкового кон центрата и получено 165 кг огарка и 20 кг циклонной с содержанием соответственно 20-24% и 0,3-0,5% се ..-..-,-,-. ры. Это соответствует степени десуль фуризации по огарку 31,9-43,3%. Из огарка с целью изучения поведения отдельных частиц была выделена фракцияменее 50 мкм. Ее выход составляе 40%, а содержание серы в ней - в пре делах 0,4-0,8% (некотороенесоответствие этих данных сданными, приведенными в примере 1, связано в основ ном с конструктивными параметрами установки, которые (d 500 мм,Ь 1500мм существенно отличаются от заложен: :L :i i:j

6,3

2,8

1,5 6,0

5,7

5,5

97

100 100

Примечание: х) частиц радиусом 25-65 мкм

в цинковом концентрате содержит ся 43%.

21.,2

30,0 60,0 15,5

100

93 ных в математическую модель). Содержание кислоторастворимого цинка в циклонных пылях (фракции менее 15 мкм) и в искусственно выделенных из огарка частиц менее 50 мкм составило 95-97%, что значительно превышает данные, полученные при обжиге цинковых концентратов в печах кипящего слоя и свидетельствует о реализации процесса обжига указанных частиц без ферритизации цинка. Пример 3. Опыт по вихревому обжигу цинкового концентрата (состав примера 1) проводили в о личие от примера 2 при температурах 1100-1150с и коэффициентах избытка воздуха 1,7-2,0. Всего за опыт было переработано 100 кг концентрата и получено 65 кг огарка и около 10 кг циклонной пыли. Содержание серы в последней находится практически на таком же уровне, что и в примере 2, Однако огарок заметно отличается от огарка, полученного в примере 2. Содержание серы в нем колеблется в пределах 10-15% что соответствует степени десульфуризации 57,2-71,5%. То же самое можно сказать и по отношению к искусственно выделенной из огарка фракции менее 50 мкм. Содержание серы в ней составляет 0,35-0,6% ,а ее выход равен 43%. Что касается кислоторастворимого цинка, то его содержание в циклонных пылях и искусственно выделенных из огарка фракциях менее 50 мкм также отличается от данных, полученных в примере 2, и составляет 96-98,5%. Данные примеров 1-3 указывают: на перспективность последовательного обжига концентрата и в восходящем и нисходящем вихревых потоках. Практическая реализация этого способа позволит довести время пребывания практически всех частиц до значений, необходимых для полного их окисления, повысить до 98,0% прямое извлечение цинка в переделе выщелачивания цинкового огарка, высвободить в значительной мере мощности существую вельц-печей для дополнительной переработки шлаков из отвалов. IТаблица 1

Т 1 ° 1,5 2,8 6,0 10,2 21,2 30,0

9,5 7,9 6,7 6,2 5,6 5,2 100 100 100 90 65 48

чание: х) частиц радиусом 40-90 мкм в 5 I 1525 I 40 I 65 | 90

е1,5 2,8 6,3 10,2 21,2 30,0

15,0 13,6 12,7 13,2 21,1 65,2 и,

100 100100 100 itiO 100

Таблица 2

цинковом концентрате содержится 39%.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернистого газа | 1980 |

|

SU1479002A3 |

| Вихревая печь для обжига мелкозернистых материалов | 1980 |

|

SU872927A1 |

| СПОСОБ ОБЖИГА МЕТАЛЛОСОДЕРЖАЩИХ СУЛЬФИДНО-МЫШЬЯКОВИСТЫХ ИЛИ СУЛЬФИДНО-ЗОЛОТОСОДЕРЖАЩИХ РУД ИЛИ КОНЦЕНТРАТОВ | 1992 |

|

RU2078146C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2175356C1 |

| Способ обжига пиритсодержащих материалов | 1989 |

|

SU1696526A1 |

| СПОСОБ АВТОГЕННОЙ ПЛАВКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2225455C2 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| СПОСОБ ПОДГОТОВКИ ЦИНКОВЫХ КОНЦЕНТРАТОВ К ОБЖИГУ | 2000 |

|

RU2171302C1 |

Формула изобретения

Способ обжига металлосодержащих концентратов, включающий окислительную обработку их в восходящем вихревом потоке, отличающийс я тем, что, с целью повышения полноты обжига полидисперсных полуцинковых концентратов, материал, полученный после обжига в восходящем потоке, дообжигают в нисходящем

вихревом потоке, причем обжиг в обоих потоках ведут при 1000-1200 с

Источники информации,

принятые во внимание при экспертизе 1, Лемберский В.А. и др. Восстановление низкосортных марганцевых концентратов в вихревой печи. Сб. Физико-химические основы металлургии марганца . М., Наука 1977.,

Авторы

Даты

1981-07-30—Публикация

1979-08-20—Подача