(54) ВИХРЕВАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига металлсодержащихКОНцЕНТРАТОВ | 1979 |

|

SU850707A1 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| Многокамерная циклонная печь для обжи-гА МЕлКОзЕРНиСТыХ МАТЕРиАлОВ | 1979 |

|

SU836479A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Вихревой аппарат для обработки сыпучих материалов | 1979 |

|

SU832286A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2283812C1 |

| Вихревой аппарат для обработки сыпучего материала | 1978 |

|

SU769265A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ КОНЦЕНТРАТОВ | 1972 |

|

SU420687A1 |

1

Изобретение относится к цветной металлургии и предназначено для использования в процессах обжига мелкозернистых материалов, например, у концентратов.

Наиболее близкой по технической сущности является вихревая печь для обжига мелкозернистых материалов, включающая корпус печи, тангенциально установленный патрубок, расположенный в нижней части печи, циклон с верхним газоотводящим патрубком, соединенный с печью улиткой, и бункер для огарка 1.

Недостатками известной печи являются ограниченная поверхность теплосъема, что затрудняет обработку материала, сопровождающуюся большими тепловыделениями, а также сложность полного выжигания примесей из мелких частиц (из-за недостаточного времени их пребывания в печи) при обработке материал, гранулометрический состав которого колеблется в широких пределах.

Целью изобретения является повышение полноты обжига «атериала и увеличение поверхности теплосъема.

Поставленная цель достигается тем, что в вихревой печи для обжига мелкозернистых

материалов циклон установлен внутри печи соосно с ней, а в верхней части циклона тангенциально расположен патрубок для подачи газа.

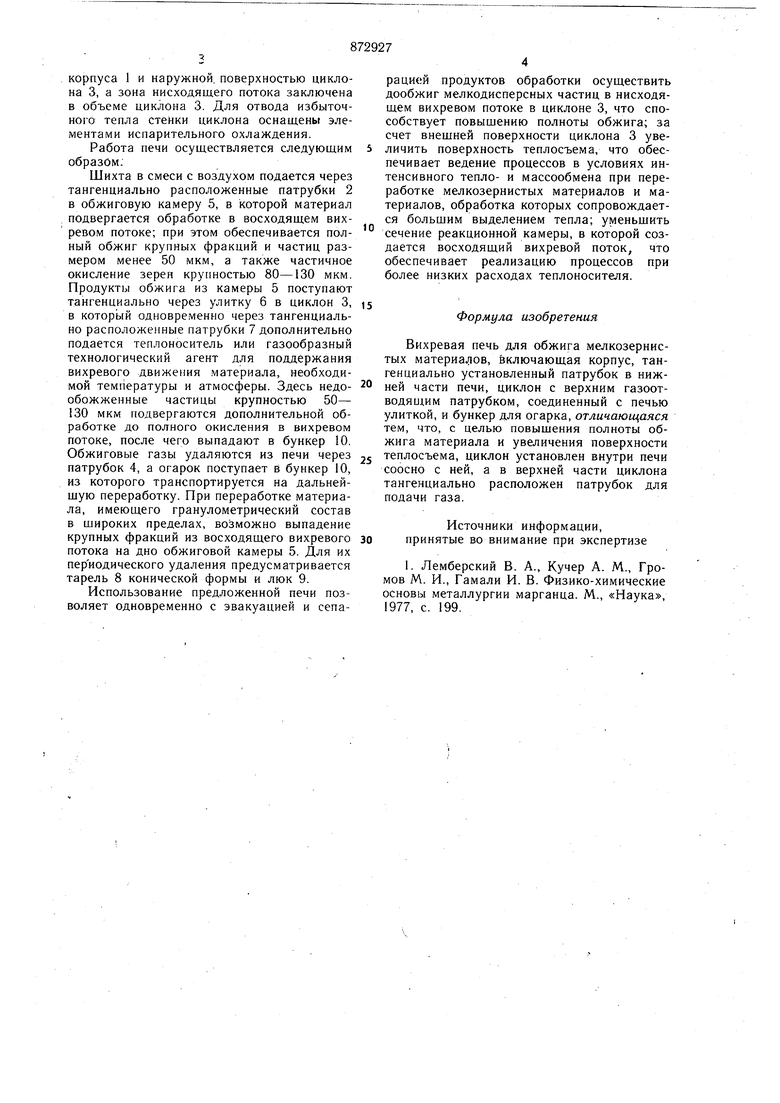

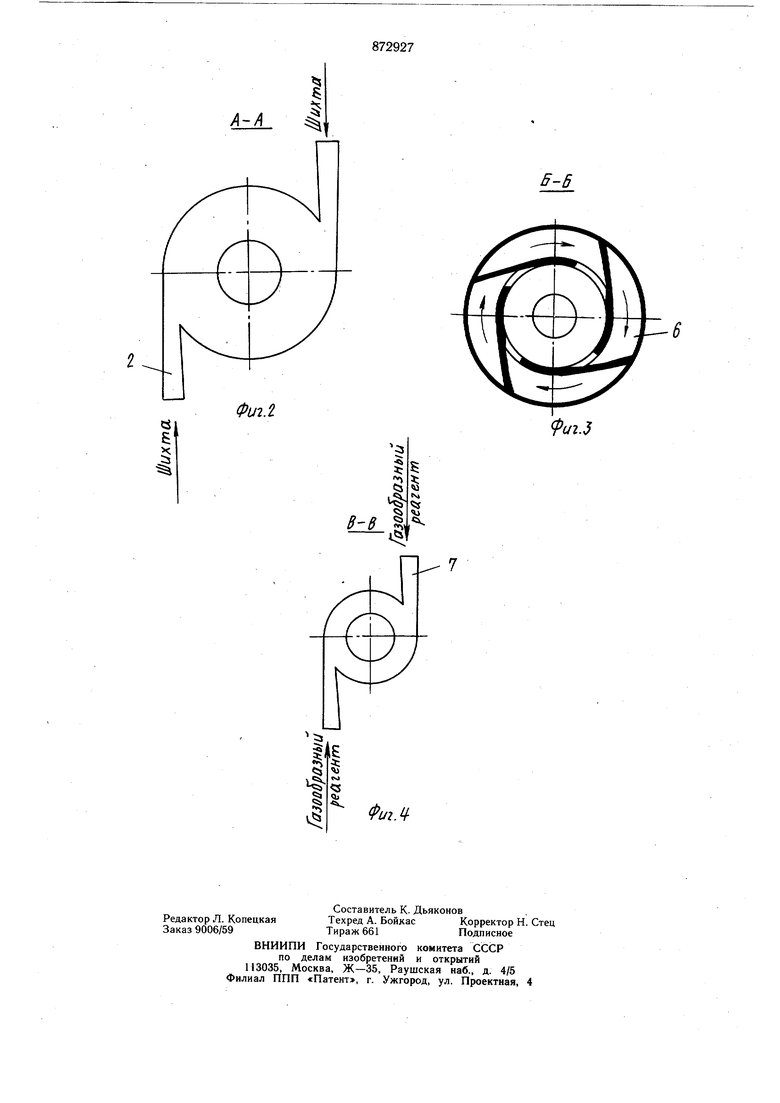

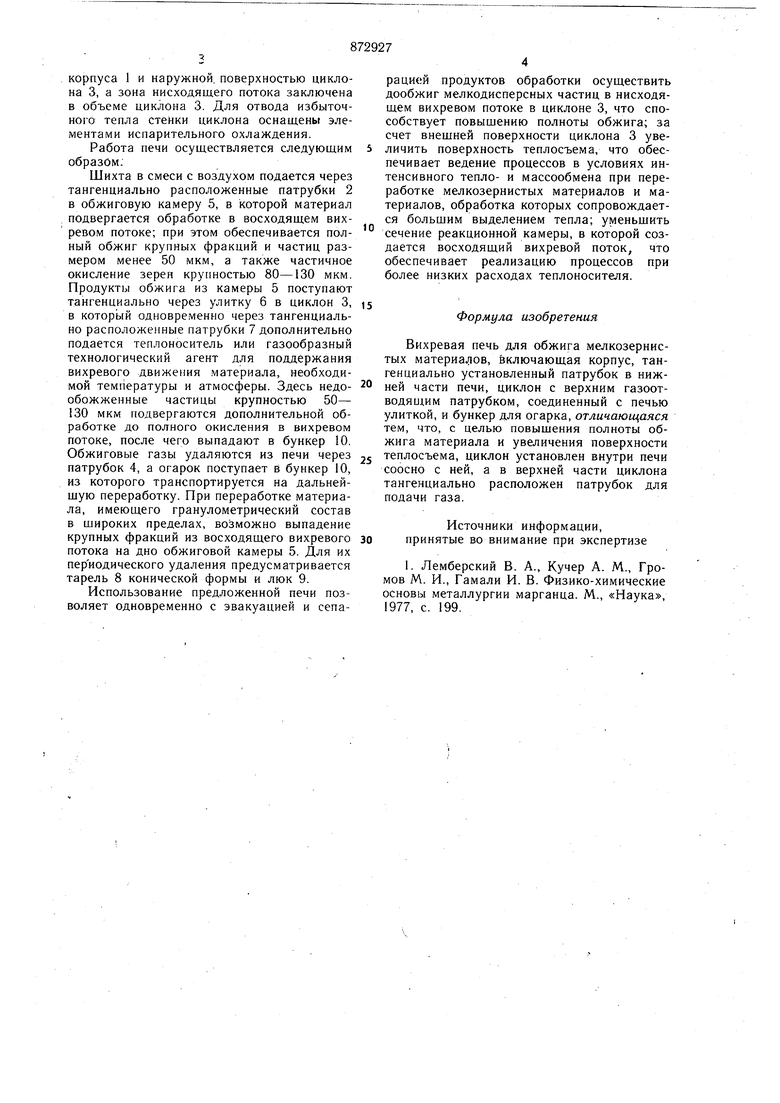

На фиг. 1 показана печь, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Печь включает корпус 1, патрубок 2 для подачи шихты, циклон 3, газоотводящий патрубок 4, обжиговую камеру 5, улитку 6, патрубок 7 для ввода газа, тарель 8, люк 9,

10 бункер 10 для огарка. Печь представляет собой корпус 1 с тангенциально расположенными в нижней части патрубками 2 для ввода шихты. В печи соосно с ней установлен циклон 3 с газоотводящим патрубком 4 j и патрубками 7 для подачи газа, соединенный с корпусом 1 улиткой 6. В нижней части печи расположен бункер 10 для огарка, отделенный от обжиговой камеры 5 днищем. Для приема и выгрузки крупных частиц, выпадающих из вихревого потока, печь снабжена тарелью 8 и люком 9. Рабочий объем

20 печи разделен на две зоны с восходящим и нисходящим потоками. Зона восходящего потока образована внутренней поверхностью корпуса 1 и наружной, поверхностью циклона 3, а зона нисходящего потока заключена в объеме циклона 3. Для отвода избыточного тепла стенки циклона оснащены элементами испарительного охлаждения. Работа печи осуществляется следующим образом. Шихта в смеси с воздухом подается через тангенциально расположенные патрубки 2 в обжиговую камеру 5, в которой материал подвергается обработке в восходящем вихревом потоке; при этом обеспечивается полный обжиг крупных фракций и частиц размером менее 50 мкм, а также частичное окисление зерен крупностью 80-130 мкм. Продукты обжига из камеры 5 поступают тангенциально через улитку 6 в циклон 3, в которьш одновременно через тангенциально расположенные патрубки 7 дополнительно подается теплоноситель или газообразный технологический агент для поддержания вихревого движения материала, необходимой температуры и атмосферы. Здесь недообожженные частицы крупностью 50- 30 мкм подвергаются дополнительной обработке до полного окисления в вихревом потоке, после чего выпадают в бункер 10. Обжиговые газы удаляются из печи через патрубок 4, а огарок поступает в бункер 10, из которого транспортируется на дальнейшую переработку. При переработке материала, имеющего гранулометрический состав в щироких пределах, возможно выпадение крупных фракций из восходящего вихревого потока на дно обжиговой камеры 5. Для их периодического удаления предусматривается тарель 8 конической формы и люк 9. Использование предложенной печи позволяет одновременно с эвакуацией и сепарацией продуктов обработки осуществить дообжиг мелкодисперсных частиц в нисходящем вихревом потоке в циклоне 3, что способствует повыщению полноты обжига; за счет внещней поверхности циклона 3 увеличить поверхность теплосъема, что обеспечивает ведение процессов в условиях интенсивного тепло- и массообмена при переработке мелкозернистых материалов и материалов, обработка которых сопровождается большим выделением тепла; уменьшить сечение реакционной камеры, в которой создается восходящий вихревой поток, что обеспечивает реализацию процессов при более низких расходах теплоносителя. Формула изобретения Вихревая печь для обжига мелкозернистых материалов, включающая корпус, тангенциально установленный патрубок в нижней части печи, циклон с верхним газоотводящим патрубком, соединенный с печью улиткой, и бункер для огарка, отлича/ои аяся тем, что, с целью повышения полноты обжига материала и увеличения поверхности теплосъема, циклон установлен внутри печи соосно с ней, а в верхней части циклона тангенциально расположен патрубок для подачи газа. Источники информации, принятые во внимание при экспертизе 1. Лемберский В. А., Кучер А. М., Громов М. И., Гамали И. В. Физико-химические основы металлургии марганца. М., «Наука, 1977, с. 199.

Фш.г

«

Б

I

Б-6

иг.

Авторы

Даты

1981-10-15—Публикация

1980-01-02—Подача