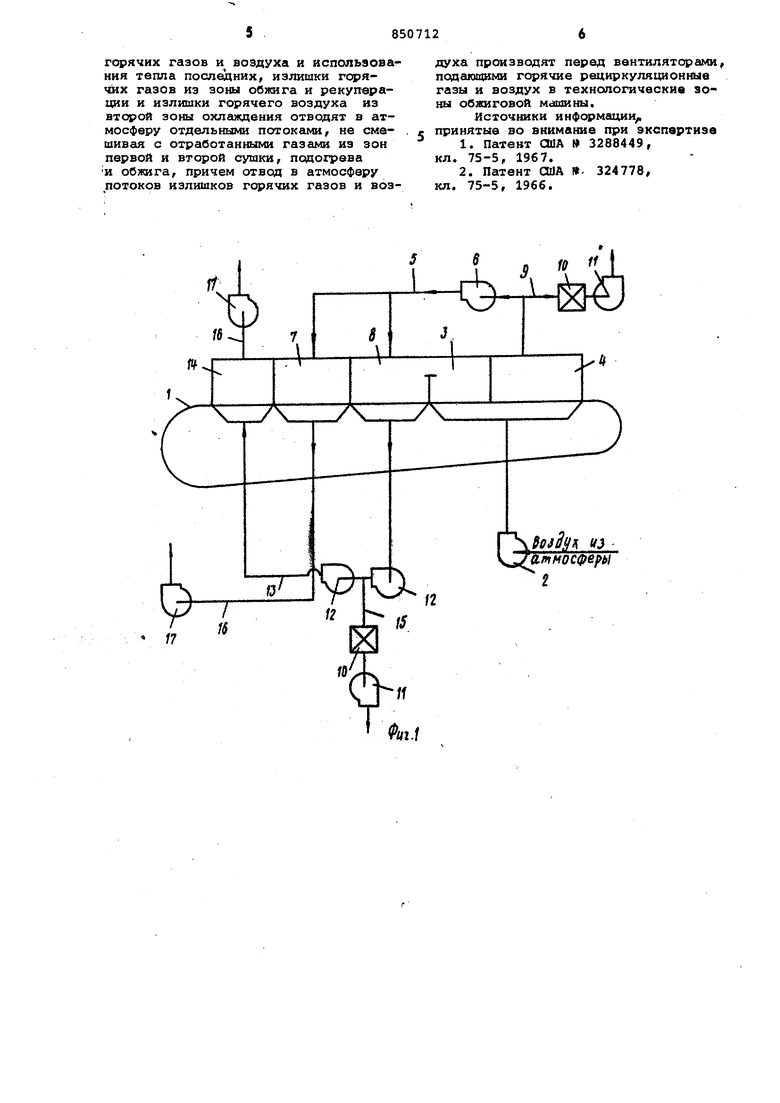

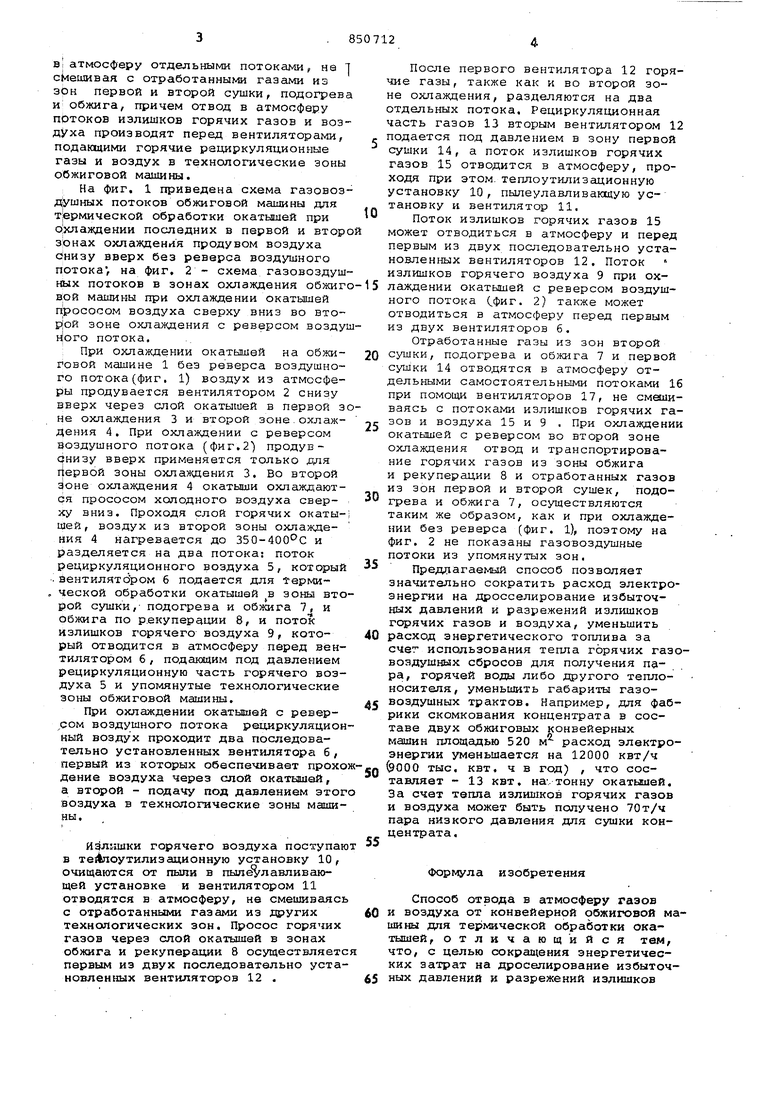

в; атмосферу отдельными потоками, на сМешивая с отработанными газами из зон первой и второй сушки, подогрев и обжига, причем отвод в атмосферу потоков излишков горячих газов и воздуха производят перед вентиляторами, подающими горячие рециркуляционные газы и воздух в технологические зоны обжиговой машины. На фиг, 1 приведена схема газовоз дУшных потоков обжиговой машины для термической обработки окатышей при о хлаждении последних в первой и втор зонах охлаждения продувом воздуха dHHay вверх без реверса воздушного потока , на Фиг, 2 - схема газовоздуш ных потоков в зонах охлаждения обжиг вой машины при охлаждении окатышей ripococoM воздуха сверху вниз во втор|ой зоне охлаждения с реверсом возду Мого потока, : При охлаждении окатьлией на обжиговой машине 1 без реверса воздушного потока(фиг, 1) воздух из атмосферы продувается вентилятором 2 снизу вверх через слой окатышей в первой з не охлаждения 3 и второй зоне.охлаждения 4, При охлаждении с реверсом воздушного потока (фиг.2) продувс|низу вверх применяется только для йервой зоны охлаждения 3, Во второй оне охлаждения 4 окатыши охлаждаются прососом холодного воздуха сверху вниз. Проходя слой горячих окатышей, воздух из второй зоны охлаждения 4 нагревается до 350-400с и разделяется на два потока: поток рециркуляционного воздуха 5, который - Вентилятйром б подается для fерми, ческой обработки окатышей в зоны вто рой сушки,- подогрева и обжига 7, и Обжига по р.екупер ции 8, и поток излишков горячего воздуха 9, который отводится в атмосферу перед вентилятором 6, подаквдим под давлением рециркуляционную часть горячего воздуха 5 и упомянутые технологические зоны обжиговой машины. При охлаждении окатышей с реверсом воздушного потока рециркуляцион ный воздух проходит два последовательно установленных вентилятора б, первый из которых обеспечивает прохо дение воздуха через слой окатышей, а второй - подачу под давлением этог воздуха в технологические зоны машины, Излишки горячего воздуха поступа в те14лоутилизационную установку 10, очищаются от пыли в пыле лавливеиощей установке и вентилятором 11 отводятся в атмосферу, не смешиваяс с отработанными газами из других технологических зон. Просос горячих газов через слой окатышей в зонах обжига и рекуперации 8 осуществляет первым из двух последовательно уста новленных вентиляторов 12 , После первого вентилятора 12 горяие газы, также как и во второй зое охлаждения, разделяются на два тдельных потока. Рециркуляционная асть газов 13 вторым вентилятором 12 одается под давлением в зону первой сушки 14, а поток излишков горячих газов 15 отводится в атмосферу, проходя при этом, теплоутилизационную установку 10, пылеулавливающую установку и вентилятор 11. Поток излишков горячих газов 15 может отводиться в атмосферу и перед первым из двух последовательно установленных вентиляторов 12, Поток излишков горячего воздуха 9 при охлаждении окатышей с реверсом воздушного потока Сфиг. 2) также может отводиться в атмосферу перед первым из двух вентиляторов 6, Отработанные газы из зон второй сушки, подогрева и обжига 7 и первой сушки 14 отводятся в атмосферу отдельными самостоятельными потоками 16 при помощи вентиляторов 17, не смаииваясь с потоками излишков горячих газов и воздуха 15 и 9 . При охлаждении окатышей с реверсом во второй зоне охлаждения отвод и транспортирование горячих газов из зоны обжига и рекуперации 8 и отработанных газов из зон первой и второй сушек, подогрева и обжига 7, осуществляются таким же образом, как и при охлаждении без реверса (фиг, 1), поэтому на фиг. 2 не показаны газовоздушные потоки из упомянутых зон. Предлагаемый способ позволяет значительно сократить расход электроэнергии на дросселирование избыточных давлений и разрежений излишков горячих газов и воздуха, уменьшить расход энергетического топлива за счет использования тепла горячих газовоздушных сбросов для получения пара, горячей воды либо другого теплоносителя, уменьшить габариты газовоздушных трактов. Например, для фабрики скомкования концентрата в составе двух обжиговых конвейерных машин площадью 520 м расход электроэнергии уменьшается на 12000 квт/ч (ЭООО тыс, КВТ, ч в год;) , что составляет - 13 КВТ, на- тонну окатьшей. За счет тепла излишков горячих газов и воздуха может быть получено 70т/ч пара низкого давления для сушки концентрата. Формула изобретения Способ отвода в атмосферу газов и воздуха от конвейерной обжиговой машины для термической обработки окатышей, отличающийся тем, что, с целью сокращения энергетических затрат на дроселирование избыточных давлений И разрежений излишков

горячих газов и воздуха и использования тепла последних, излишки гррячих газов из зоны обжига и рекуперации и излишки горячего воздуха из второй зоны охлаждения отводят в атмосферу отдельными потоками, не смешивая с отработанными газами из зон первой и второй сушки, псдогрева и обжига, причем отвсад в атмосферу потоков излишков горячих газов и воздуха производят перед вентиляторами, подающими горячие рециркуляционные газы и воздух в технологические зоны обжиговой машины.

Источники информации принятые во внимание при экспертизе

1.Патент США 3288449, кл. 75-5, 1967.

2.Патент США . 324778, кл. 75-5, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2026523C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2006 |

|

RU2318884C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2004 |

|

RU2274665C1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

| Способ получения офлюсованных железорудных окатышей на конвейерной машине | 1978 |

|

SU697583A1 |

| Способ обжига окатышей на конвейерной машине | 1974 |

|

SU457728A1 |

Авторы

Даты

1981-07-30—Публикация

1971-11-03—Подача