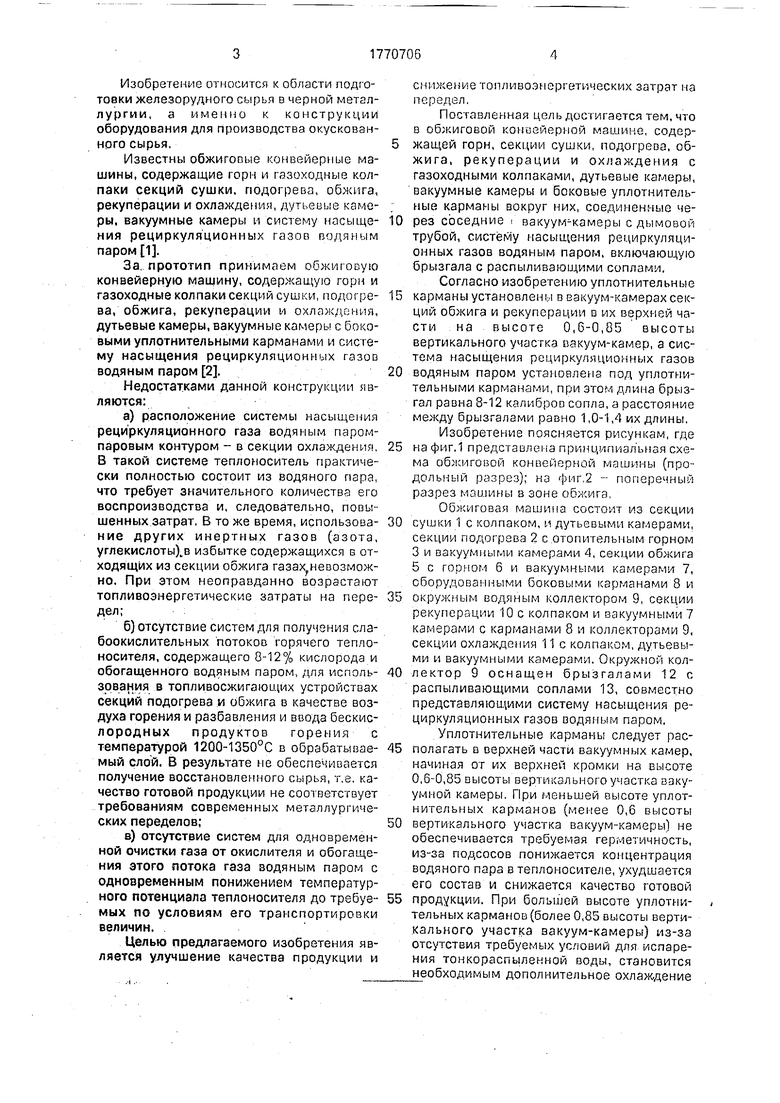

фиг.1

Изобретение относится к области подготовки железорудного сырья в черной металлургии, а именно к конструкции оборудования для производства окускован- ного сырья.

Известны обжигопые конвейерные машины, содержащие горн и газоходные колпаки секций сушки, подогрева, обжига, рекуперации и охлаждения, дутьевые камеры, вакуумные камеры и систему насыщения рециркуляционных газов водяным паром 1.

За прототип принимаем обжиювую конвейерную машину, содержащую горн и газоходные колпаки секций сушки, подогрева, обжига, рекуперации и охлаждения, дутьевые камеры, вакуумные камеры с Соковыми уплотнительными карманами и систему насыщения рециркуляционных газов водяным паром 2.

Недостатками данной конструкции являются:

а)расположение системы насыщения рециркуляционного газа водяным паром- паровым контуром - в секции охлаждения, В такой системе теплоноситель практически полностью состоит из водяного пара, что требует значительного количества его воспроизводства и, следовательно, повышенных затрат, В то же время, использование других инертных газов (азота, углекислотыХв избытке содержащихся в отходящих из секции обжига газах невозможно. При этом неоправданно возрастают топливоэнергетические затраты на передел;

б)отсутствие систем для получения слабоокислительных потоков горячего теплоносителя, содержащего 012% кислорода и обогащенного водяным паром, для использования в топливосжигающих устройствах секций подогрева и обжига в качестве воздуха горения и разбавления и ввода бескислородных продуктов горения с температурой 1200-1350°С в обрабатываемый слой. В результате не обеспечивается получение восстановленного сырья, т.е. качество готовой продукции не соот ветствует требованиям современных металлургических переделов;

в)отсутствие систем для одновременной очистки газа от окислителя и обогащения этого потока газа водяным паром с одновременным понижением температурного потенциала теплоносителя до требуемых по условиям его транспортировки величин.

Целью предлагаемого изобретения является улучшение качества продукции и

снижение топливоэнсргетических затрат на передел.

Постеленная цель досшгается тем, что в обжиговой конвейерной машине, содержащей горн, секции сушки, подогрева, обжига, рекуперации и охлаждения с газоходными колпаками, дутьевые камеры, вакуумные камеры и боковые уплотнитель- ные карманы вокруг них, соединенные через соседние вакуум-камеры с дымовой трубой, систему насыщения рециркуляционных газов водяным паром, включающую брызгала с распыливающими соплами. Согласно изобретению уплотнительные

карманы установлен i в вакуум-камерах секций обжига и рекуперации в их верхней части на высоте 0,6-0,85 высоты вертикального участка вакуум-камер, а система насыщения рециркуляционных газов

водяным паром установлена под уплотнительными карманами, при этом длина брызгал равна 8-12 калибров сопла, а расстояние между брызгалами равно 1,0-1,4 их длины. Изобретение поясняется рисункам, где

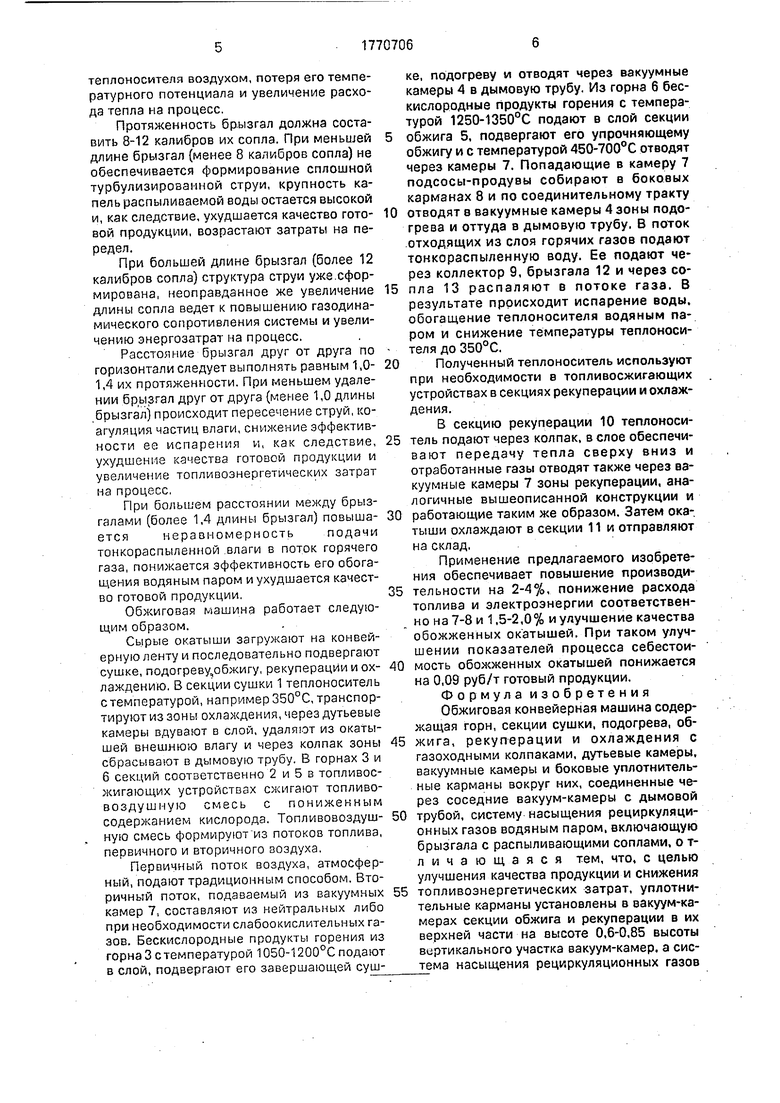

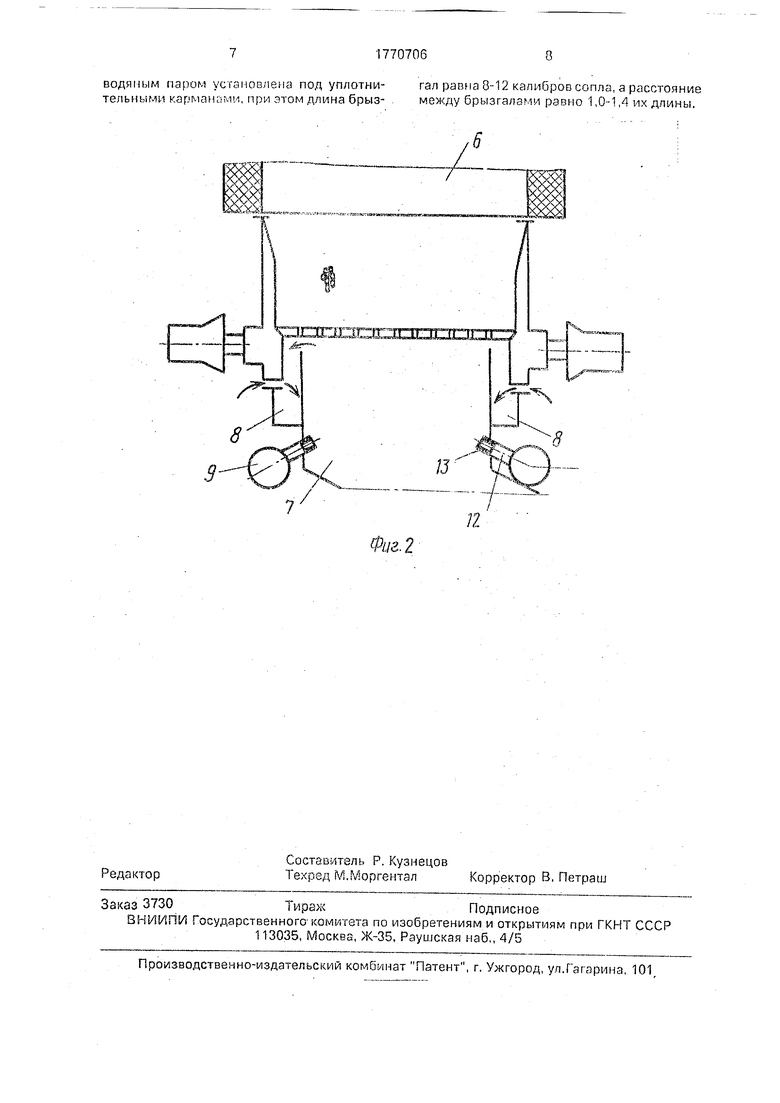

на фиг. 1 предстзилеиа принципиальная схема обжиговой конвейерной машины (про дольный разрез); на фиг 2 - поперечный разрез машины в зоне обжига

Обжиговая машина состоит из секции

сушки 1 с колпаком, и дутьевыми камерами, секции подогрева 2 с отопительным горном 3 и вакуумными камерами 4, секции обжига 5 с гооном 6 и вакуумными каперами 7, оборудованными боковыми карманами 8 и

окружным водяным коллектором 9, секции рекуперации 10 с колпаком и вакуумными 7 камерами с карманами 8 и коллекторами 9, секции охлаждения 11с колпаком, дутьевыми и вакуумными камерами. Окружной коллектор 9 оснащен брызгалами 12 с распыливающими соплами 13, совместно представляющими систему насыщения рециркуляционных газов водяным паром. Уплотнительные карманы следует располагать в верхней части вакуумных камер, начиная ог их верхней кромки на высоте 0,6-0,85 высоты вертикального участка вакуумной камеры. При меньшей высоте уплот- нительных карманов (менее 0,6 высоты

0 вертикального участка вакуум-камеры не обеспечивается требуемая герметичность, из-за подсосов понижается концентрация водяного пара в теплоносителе, ухудшается его состав и снижается качество готовой

5 продукции. При большей высоте уплотни- тельных карманов (более 0,85 высоты вертикального участка вакуум-камеры) из-за отсутствия требуемых условий для испарения тонкораспыленной воды, становится

необходимым дополнительное охлаждение

теплоносителя воздухом, потеря его температурного потенциала и увеличение расхода тепла иа процесс.

Протяженность брызгал должна составить 8-12 калибров их сопла. При меньшей длине брызгал (менее 8 калибров сопла) не обеспечивается формирование сплошной турбулизированной струи, крупность капель распиливаемой воды остается высокой и, как следствие, ухудшается качество готовой продукции, возрастают затраты на передел.

При большей длине брызгал (более 12 калибров сопла) структура струи уже сформирована, неоправданное же увеличение длины сопла ведет к повышению газодинамического сопротивления системы и увеличению энергозатрат на процесс.

Расстояние брызгал друг от друга по горизонтали следует выполнять равным 1,0- 1,4 их протяженности. При меньшем удалении брызгал друг от друга (менее 1,0 длины брызгал) происходит пересечение струй, коагуляция частиц влаги, снижение эффективности ее испарения и, как следствие, ухудшение качества готовой продукции и увеличение топливознергетических затрат на процесс,

При большем расстоянии между брызгалами (более 1,4 длины брызгал) повышается неравномерность подачи тонкораспыленной влаги в поток горячего газа, понижается эффективность его обогащения водяным паром и ухудшается качество готовой продукции.

Обжиговая машина работает следующим образом.

Сырые окатыши загружают на конвейерную ленту и последовательно подвергают сушке, подогреву,обжигу, рекуперации и охлаждению. В секции сушки 1 теплоноситель стемпературой, например 350°С, транспортируют из зоны охлаждения, через дутьевые камеры вдувают в слой, удаляют из окатышей внешнюю влагу и через колпак зоны сбрасывают в дымовую трубу. В горнах 3 и 6 секций соответственно 2 и 5 в топливос- жигающих устройствах сжигают топливо- воздушную смесь с пониженным содержанием кислорода. Топливовоздуш- ную смесь формируют из потоков топлива, первичного и вторичного воздуха,

Первичный поток воздуха, атмосферный, подают традиционным способом. Вторичный поток, подаваемый из вакуумных камер 7, составляют из нейтральных либо при необходимости слабоокислительных газов. Бескислородные продукты горения из горна 3 с температурой 1050-1200°С подают в слой, подвергают его завершающей сушке, подогреву и отводят через вакуумные камеры 4 в дымовую трубу. Из горна 6 бескислородные продукты горения с температурой 1250-1350°С подают в слой секции

обжига 5, подвергают его упрочняющему обжигу и с температурой 450-700°С отводят через камеры 7. Попадающие в камеру 7 подсосы-продувы собирают в боковых карманах 8 и по соединительному тракту

отводят в вакуумные камеры 4 зоны подогрева и оттуда в дымовую трубу, В поток отходящих из слоя горячих газов подают тонкораспыленную воду. Ее подают через коллектор 9, брызгала 12 и через сопла 13 распаляют в потоке газа. В результате происходит испарение воды. обогащение теплоносителя водяным паром и снижение температуры теплоносителя до 350°С.

Полученный теплоноситель используют при необходимости в топливосжигающих устройствах в секциях рекуперации и охлаждения.

В секцию рекуперации 10 теплоноситель подают через колпак, в слое обеспечи- вают передачу тепла сверху вниз и отработанные газы отводят также через вакуумные камеры 7 зоны рекуперации, аналогичные вышеописанной конструкции и

работающие таким же образом. Затем окатыши охлаждают в секции 11 и отправляют на склад.

Применение предлагаемого изобретения обеспечивает повышение производительности на 2-4%, понижение расхода топлива и электроэнергии соответственно на 7-8 и 1,5-2,0% и улучшение качества обожженных окатышей. При таком улучшении показателей процесса себестоимость обожженных окатышей понижается на 0,09 руб/т готовый продукции. Формула изобретения Обжиговая конвейерная машина содержащая горн, секции сушки, подогрева, обжига, рекуперации и охлаждения с газоходными колпаками, дутьевые камеры, вакуумные камеры и боковые уплотнитель- ные карманы вокруг них, соединенные через соседние вакуум-камеры с дымовой

трубой, систему насыщения рециркуляционных газов водяным паром, включающую брызгала с распыливающими соплами, о т- л и чающаяся тем, что, с целью улучшения качества продукции и снижения

топливоэнергетических затрат, уплотни- тельные карманы установлены в вакуум-камерах секции обжига и рекуперации в их верхней части на высоте 0,6-0,85 высоты вертикального участка вакуум-камер, а система насыщения рециркуляционных газов

водяным папим установлена под уплотни- гал равна 0-12 калибров сопла, а расстояние тельными карман., мм, при от ом длина брыз- между брызгалами равно 1,0-1,4 их длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

| Устройство для агломерации руд и концентратов | 1990 |

|

SU1767318A1 |

| КОМБИНИРОВАННАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2026523C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

Использование: в подготовке сырья в черной металлургии, а именно конструкции оборудования для производства окускован- ного сырья. Сущность: обжиговая конвейерная машина состоит из секции сушки 1 с колпаком и дутьевыми камерами, секции подогрева 2 с отопительным горном 3 и вакуумными камерами 4, секции обжига 5 с горном 6 и вакуумными камерами 7, оборудованными боковыми карманами 8 и окружным водяным коллектором 9, секции рекуперации 10 с колпаком и вакуумными камерами 7 с карманами 8 и коллектором 9, секции охлаждения 11с колпаком, дутьевыми и вакуумными камерами. Окружной коллектор 9 оснащен брызгалами с распиливающими соплами, совместно представляющими системы насыщения рециркуляционных газов водяным паром. Уп- лотнительные карманы 8 установлены в вакуум-камерах секций обжига 5 и рекуперации tO в их верхней части на высоте 0,6- 0,85 высоты вертикального участка вакуум-камер, а система насыщения рециркуляционных газов водным паром установлена под уплотнительными карманами 8, при этом длина брызгал равна 8-12-ти калибрам сопла, а расстояние между брызгалами - 1,0-1,4 их длины. 2 ил.

9Фиг. 2

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство Ns 1533443, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-23—Подача