Изобретение относится к металлургии и может быть использовано в подготовке железорудного сырья к металлургическому переделу при получении окатьшей, термообработка которых производится в регулируемой газовой атмосфере.

Цель изобретения - удешевление процесса производства окатыпгей за счет экономии энергоресурсов.

При обжиге магнетитовых окатьшей содержание кислорода в просасываемом через слой теплоносите;ае не должно превышать 2,0% (слабоокислительная атмосфера). Это при температурах обжига 1200-1350 с не ведет к окислению окатьшей. То же самое содержание кислорода допускается и в -хладагенте при охлаждении окатьшей до 800-900 С

что также не окисляет железорудную часть окатьшей. При ох.паждении окатышей ниже указанных температур содержание кислорода в хладагенте не играет роли, так как при более низких температурах окисления окашытей практически не происходит.

Согласно предлагаемого способа ввод (всасывание) части отходящих газов из зон обжига вместо атмосфер- нота воздуха и в равном ем5 количестве через продольные и бортовые уплотнения обжиговой машины этих же зон в п оток газов, просасываемых через слой окатьшей, не увеличивает в получаемой смеси газов концентрацию кислорода, а потому в отходящих газах из зон обжига содержание кислорода одинаково с содержанием кислорода в тазах,просасываемых через слой в этих зонах, т.е. в пределах 0-250%, независимо от доли прососов через уплотнения. Это позволяет использовать отходящие из зон обжига газы для охлаждения окатышей и тем самым отказаться от приобретения дорогостоящего хладагента на стороне, с соответствующим снижением затрат на производство окатышей.

Улавливание хладагента, выдувае мого из дутьевых камер через продольные уплотнения в зоне охлаждения, и передача его в поток отходящих газов, которые вводятся (всасываются через продольные и .бортовые уплотнения в зонах обжига, позволяет сэкономить от 20 до 60% хладагента и со- ответственно снизить расход электроэнергии на его транспортировку.

0

5

0

5

0

5

0

5

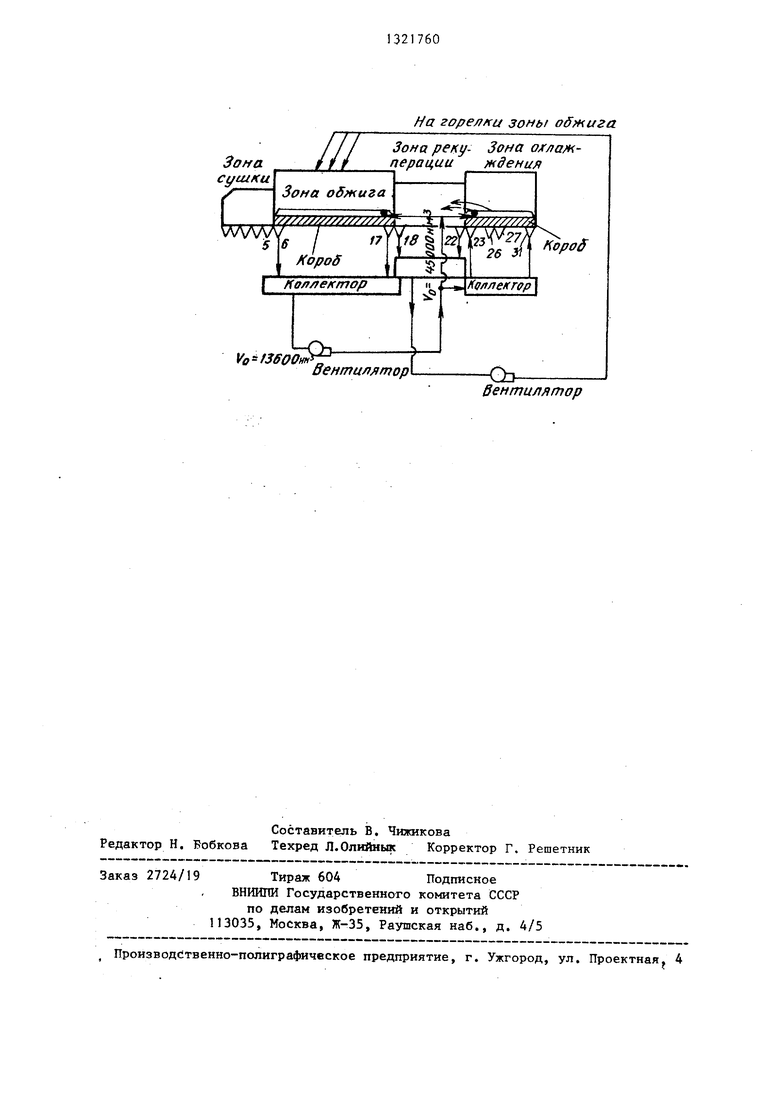

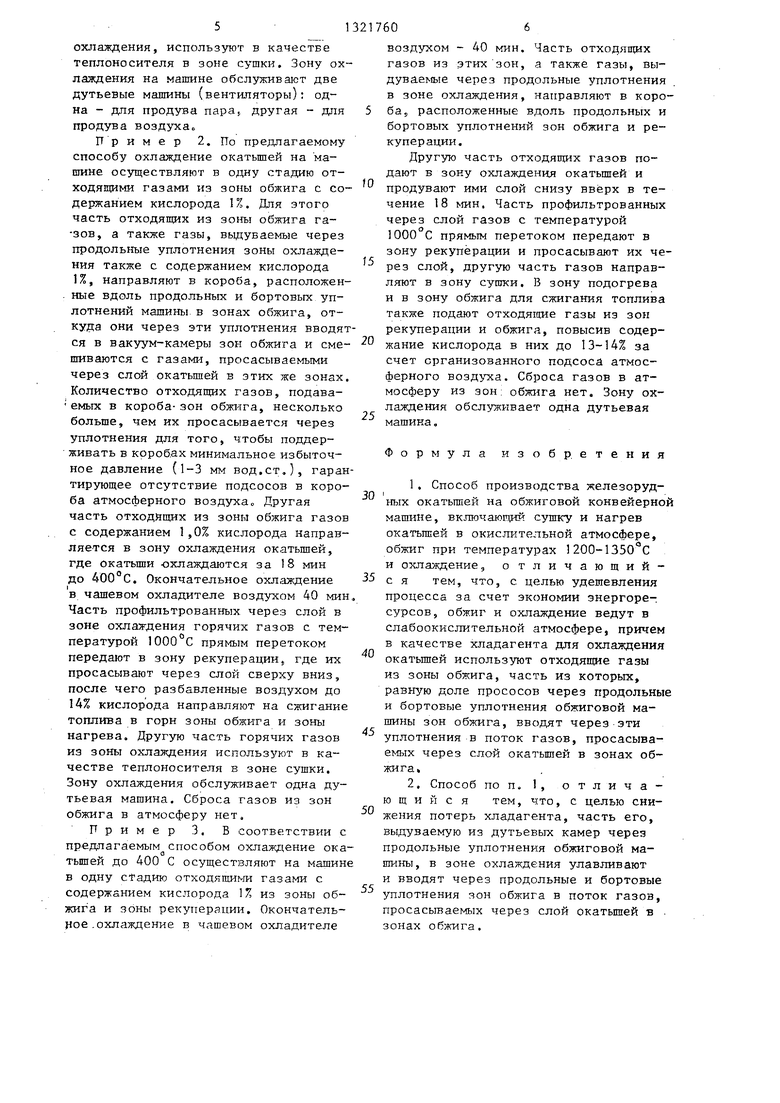

На чертеже показана схема газопотоков обжигбвой машины.

Способ включает сущку и окислительный нагрев окатышей, обжиг, включающий обжиг при 1200-1350 С продуктами сжигания топлива, содержащими 0- 2% кислорода (слабоокислительная атмосфера), получаемым при сжигании топлива в зоне обжига .в атмосфере газов с содержанием 13-14% кислорода, и рекуперативный обжиг (в зоне рекуперации) высоконагретыми (900- 1100 с) газами с содержанием кислорода также не более 2,0%, передаваемыми прямым перетоком из зоны охлаждения, охлаждение окатышей отхо- ДЯ1ЦИМИ газами из зон обжига с содержанием кислорода 0-2,0%,

Способ осуществляют следующим образом.

Сушку окатышей производят продувом и прососом теплоносителя, нагрев и обжиг - прососом теплоносителя, охлаждение - продувом хладагента.

Поскольку обжиг окатьщ1ей ведут в двух зонах машины - в зоне обжига и в зоне рекуперации, то для охлаждения окатышей могут быть использованы отходяш е газы только из .зоны обжига, или одновременно из обеих зон. Ис- пользование отходящих газов только из зоны рекуперации возможно, но малоэффективно, так как этих газов недостаточно.

При использовании в качестве хладагента для охлаждения окатьш1ей отходящих газов из зоны обжига часть этих газов подводят к внешней стороне продольных и бортовых уплотнений машины зоны обжига и зоны рекупера . ции, остальное на продув в зону охлаждения.

При охлаждении окатышей отходящими газами из зоны обжига и зоны рекуперации часть их подводят к внешней стороне продольных и бортовых уплотнений машины зоны обжига и зоны рекуперации, а основной поток на продув в зону охлаждения..

Уловленные при выдувании через продольные уплотнения обжиговой машины в зоне охлаждения отходящие газы подводят также в внешней стороне продольных и бортовых уплотнений машины зоны обжига и зоны рекуперации.

При температуре отходяших газов, подводимых к внешней стороне продольных и бортовых уплотнений, свьщзе

3

рекомендуется их предварительно охлаждать до 100-150 С с тем, чтобы не увеличить расход смазочных материалов в подшипниках качения обжиговых тележек.

При приема отходящих газов и ввода их через продольные и бортовые уплотнения машины в поток газов, просасываемых через слой окатьшей в- зонах обжига, вдоль обжиговой машины с обеих ее сторон устанавливают короба из листового металла с герметизацией мест входа и выхода из них обжиговых тележек. При этом внешняя сторона продольных и бортовых уплот- нений обжиговой машины на участке зон обжига обращена во внутрь короба и не имеет контакта с атмосферным воздухом. Подобные короба, сообщающиеся с коробами зон обжига, устана- вливают вдоль обжиговой машины в зон охлаждения окатьш1ей для улавливания выдуваемого через продольные уплотнения хладагента. Количество подводимых в короба отходящих газов регулируют по давлению газа в коробе, равного 1-3 мм вод,ст., гарантирующего отсутствие подсоса атмосферного

воздуха в короб.

I

Подвод отходящих газов из зон обжига при небольшом избыточном давлении к внешней стороне продольных и бортовых уплотнений обжиговой машины этих ЗОЙ позволяет вытеснить в этих местах атмосферный воздух. Поскольку внутренняя сторона продольных и бортоВых уплотнений зон обжига находится под разрежением, то через них в вакуум-камеры этих зон с внешней сто роны засасываются уже не атмосферньй воздуу с 21% кислорода, а подводимые отходящие газы с содержанием кислорода 0-2%, Смешиваясь с потоком газов, просасываемых через слой ока- тышей и содержащих 0-2% кислорода, они не обогащают кислородом этот поток, в результате чего полученная . смесь с содержанием кислорода 0-2%. практически не окисляет окатьшзи и вполне пригодна для использования в качестве хладагента для охлаждения окатышей.

Предлагаемый способ опробован на обжиговых конвейерных машинах типа ОК-6-108 с шириной тележки 2 м,

Сравнительная оценка известного и предлагаемого способов осуществляют расчетным путем при термробработ

5

1

O 5 0

0

,

0

0

7604

ке сырых окатышей одинакового качества слоем высотой 4ПО мм и слоем постели 100 мм. Отдельные элементы предлагаемого способа подвергают экспериментальной проверке. Сырые окатьшги проходят последовательно зоны: сушки, нагрева, обжига, рекуперации и охлаждения, Температурно-вре- менной режим термообработки окатышей как в известном, так и в предлагаемом способе одинаков: сушка с продувом и прососом теплоносителя с температурой 300 С в течение 14 мин; нагрев до 1200 С в окислительной (16-13% кислорода) атмосфере 4 мин; обжиг продуктами сжигания природного газа, просасываемыми через слой с температурой 1300 С 16 мин, несодержащими кислорода по известному способу и с содержанием 1% кислорода по предлагаемому способу; рекуперация 10 мин просасыва- нием теплоносителя с температурой 1000 С, поступающего прямым перетоком из зоны охлаждения,

Пример 1, В соответствии с известным способом охлаждение окатьш1ей на машине осзтцествляют в две стадии: водяным паром до 800 С (стадия т) и атмосферным воздухом до 400 С (стадия II), в течение соответственно 10 и 8 мин, окончательное охлаждение в чашевом охладителе воздухом 40 мин. Водяной пар поступает с ТЭЦ, расположенной рядом с фабрикой окомкования, расход пара на охлаждение О,7 т на 1 т окатышей. При зтом 50% или 0,35 т/т пара безвозвратно теряется при выдувании его из дутьевых камер зоны охлаждения через продольные уплотнения. Водяной пар, профильтрованный через слой на стадии I охлаждения,с температурой 1000 С, прямым перетоком передают в зону рекуперации. При просасывании его через слой в зоне рекуперации через продольные и бортовые уплотнения машины этой зоны к нему подсасывается 50% атмосферного воздуха, в результате чего содержание кислорода в паровоздушной смеси (отходящих газов) составляет 10,5%,

Эта паровоздушная смесь, как непригодная для использования в процессе термообработки окатышей, выбрасывается в атмосферу. Воздух, профильтрованный через слой на стадии IJ

охлаждения, используют в качестве теплоносителя в зоне сушки. Зону охлаждения на машине обслуживают две дутьевые машины (вент1-шяторы): одна - для продува пара,, другая - для продува воздуха

Пример 2. По предлагаемому способу охлаждение окатьшей на ма- пшне осуществляют в одну стадию отходящими газами из зоны обжига с содержанием кислорода 1%. Для этого часть отходяшлх из зоны обжига га- зов, а также газы, выдуваемые через продольные уплотнения зоны охлаждения также с содержанием кислорода 1%, направляют в короба, расположенные вдоль продольных и бортовых уплотнений машины в зонах обжига, откуда они через эти уплотнения вводятся в вакуум-камеры зон обжига и смешиваются с газами, просасываемыми через слой окатьшгей в этих же зонах. Количество отходящих газов, подаваемых в короба- зон обж1 :1га, несколько больше, чем их просасывается через уплотнения для того, чтобы поддерживать в коробах минимальное избыточное давление (1-3 мм вод.ст,), гарантирующее отсутствие подсосов в короба атмосферного воздуха Другая часть отходящих из зоны обжига газов с содержанием 1,0% кислорода направляется в зону охлаждения окатьштей, где окатьш1и охлаждаются за 18 мин до 400°С. Окончательное охл.аждение в чашевом охладителе воздухом 40 мин, Часть профильтрованных через слой в зоне охлаждения горячих газов с температурой 1000°С прямым перетоком передают в зону рекуперации, где их просасывают через слой сверху вниз, после чего разбавленные воздухом до 14% кислорода направляют на сжигание топлива в горн зоны обжига и зоны нагрева. Другую часть горячих газов из зоны охлаждения используют в качестве теплоносителя в зоне сушки. Зону охлаждения обслуживает одна дутьевая машина. Сброса газов из зон обжига в атмосферу нет.

Пример 3. В соответствии с предлагаемым способом охлаждение окатышей до 400 С осуществляют на машине в одну стадию отходящи1 ш газами с содержанием кислорода 1% из зоны об- иг а и зоны рекуперации. Окончательное .охлаждение в чашевом охладителе

217606

воздухом - 40 мин. Часть отходящих газов из этих зон, а также газы, выдуваемые через продольные уплотнения в зоне охлаждения, направляют в короба, расположенные вдоль продольных и бортовых уплотнений зон обжига и рекуперации.

Другую часть отходящих газов подают в зону охлаждения окатьшгей и продувают ими слой снизу вверх в течение 18 мин. Часть профильтрованных

fO

через слой газов с температурой прямым перетоком передают в зону рекуперации и просасывают их через слой, другую часть газов направляют в зону сушки. В зону подогрева и в зону обжига для сжигания топлива также подают отходящие газы из зон рекуперации и обжига, повысив содержание кислорода в них до 13-14% за счет организованного подсоса атмосферного воздз/ ха. Сброса газов в атмосферу из зон: обжига нет. Зону охлаждения обслуживает одна дутьевая машина,

Формула изобретения

1.Способ производства железорудных окатьшгей на обжиговой конвейерной машине, включающий сущку и нагрев окатьшей в окислительной атмосфере, обжиг при температурах 1200-1350 С

и охлаждение,, отличающий- с я тем, что, с целью удешевления процесса за счет экономии энергоресурсов, обжиг и охлаждение ведут в слабоокислительной атмосфере, причем в качестве хладагента для охлаждения окатьшей используют отходяшке газы из зоны обжига, часть из которых, доле прососов через продольные и бортовые уплотнения обжиговой машины зон обжига, вводят через-эти уплотнения в поток газов, просасываемых через слой окатышей в зонах обжига,

2,Способ по п. 1, отличающийся тем, что, с целью снижения потерь хладагента, часть его, выдуваемую из дутьевых камер через продольные уплотнения обжиговой машины, в зоне охлаждения улавливают

и вводят через продольные и бортовые уплотнения яон обжига в поток газов, просасываемых через слой окатьш1ей в зонах обжига.

На г ope/ к и зоньг

ш:

Зона р перац

Зона

f/////7/y7//////7/7/y . l

/.11И

uL

uL

Kofl/JeKmop

Vo 13бОО т

Вентилятор

Зона реку- Зона перации видения

V///7///

V 26 J

Коллектор I

Составитель В. Чижикова Редактор Н. Вобкова Техред Л.Олийнык Корректор Г. Решетник

2724/19

Тираж 604 Подписное ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

Вентилятор

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| Способ производства окатышей | 1987 |

|

SU1507828A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ обжига окатышей на конвейернойМАшиНЕ | 1978 |

|

SU840164A1 |

| Способ производства железорудныхОКАТышЕй | 1977 |

|

SU840170A1 |

| Способ получения офлюсованных железорудных окатышей на конвейерной машине | 1978 |

|

SU697583A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

Изобретение относится к металлургии и может быть использовано в подготовке железорудного к металлургическому переделу при получении окатьшей, термообработка которых производится в регулируемой газовой атмосфере. Целью изобретения является удешевление процесса производства окатышей за счет зкономии энергоресурсов. Согласно предлагаемому ctio- собу ввод (всасывание) части отходящих газов из зон обжига вместо атмосферного воздуха и в равном ему количестве через продольные и бортовые уплотнения обжиговой машины этих же зон в поток газов, просасываемых через слой окатьш1ей, не увеличивает в получаемой смеси газов концентрацию кислорода, равную От2%. Эти газы можно использовать для охлаждения окатышей. Улавливание хладагента,- выдуваемого из дутьевых камер через продольные уплотнения в зоне охлаждения, и передача его в поток отходящих -газов, которые вводятся (всасываются) через продольные уплотнения в зонах обжига, позволяет сэкономить от 20 до 60% хладагента и соответственно снизить расход электроэнергии на его транспортировку. I з.п.ф-лы, 1 ил. i (Л С 4 05 О

| Способ производства окатышей | 1979 |

|

SU794085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства магнетитовых окатышей | 1973 |

|

SU539970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения окисленных окатышей | 1974 |

|

SU502058A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-10-22—Подача