(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 2020 |

|

RU2733940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| МАРТЕНСИТНАЯ АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2413029C2 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

Изобретение относится к металлургии, в частности к производству легированного чугуна для изготовления заготовок методом непрерывного горизонтального литья и может быть использовано при изготовлении монометаллических гильз, цилиндров внутреннего сгорания для карбюраторных и дизельных двигателей.

В автомобильных двигателях внутреннего сгорания пара гильза цилиндра - поршневое кольцо работает в условиях термической усталости при трении со смазкой с одновременным воздействием агрессивной среды, получаемой от сгорания топлива.

Известен чугун с перлитной металлической матрицей l для изготовления деталей подобного типа следукщего состава, вес.%:

2,5-3,2

Углерод 1,8-2,5

Кремний 0,7-1,0

Марганец

Хром 0,6-1,0 1,5-2,0

Никель 0,2-0,4

Медь 0,6-1,0

Молибден 0,2-0,5

Ванадий

Железо Остальное

Указанный чугун не обеспечивает достаточной твердости и износостойкости деталей.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является чугун с игольчатой бейнитно-аустенитной структурой с содержанием бейнита (92-95%)C2jследующего состава, вес.%:

10

Углерод3,7-3,9

Кремний2,1-2,3

Ма::1ганец0,4-0,6

Никель1,6-1,9

Молибден0,8-1,2

15

Медь0,5-0,7

ЖелезоОстальное

Этот чугун имеет твердость 255-262 ИВ, однако при изготовлении ме20тодом непрерывного горизонтального литья ИЗНОСОСТОЙКИХ деталей, работающих в агрессивных средах, указанный чугун не нашел применения. Наличие в нем 0,8-1,2% молибдена приво25|Дит к резкому возрастанию в структу ре количества аномального феррита, понижаквдего твердость и износостой ость детали, того, он дорог вследствие присутствия;в нем достаточ30но большого количества молибдена

(в среднем 1,0%) и никеля (в среднем 1,8%) .

Цель изобретения - снижение себестоимости чугуна для непрерывного горизонтального литья, при сохранении высокой твердости и износостойкости.

Указанная цель достигается тем, что предлагаемый чугун, содержащий углерод, кремний, марганец, молибден медь, никель и железо дополнительi но содержит олово при следукщем соот; ношении компонентов, вес,%: Углерод 2,8-3,5 Кремний 2,0-3,0 Марганец 0,4-0,6 Медь1,1-1,2

Никель 0,7-0,8 Молибден 0,4-0,6 Олово 0,06-0,12 Железо Остальное Только при совместном легировании молибденом, медью, никелем и оловом и в строго указанных количествах достигается положительный эффект.

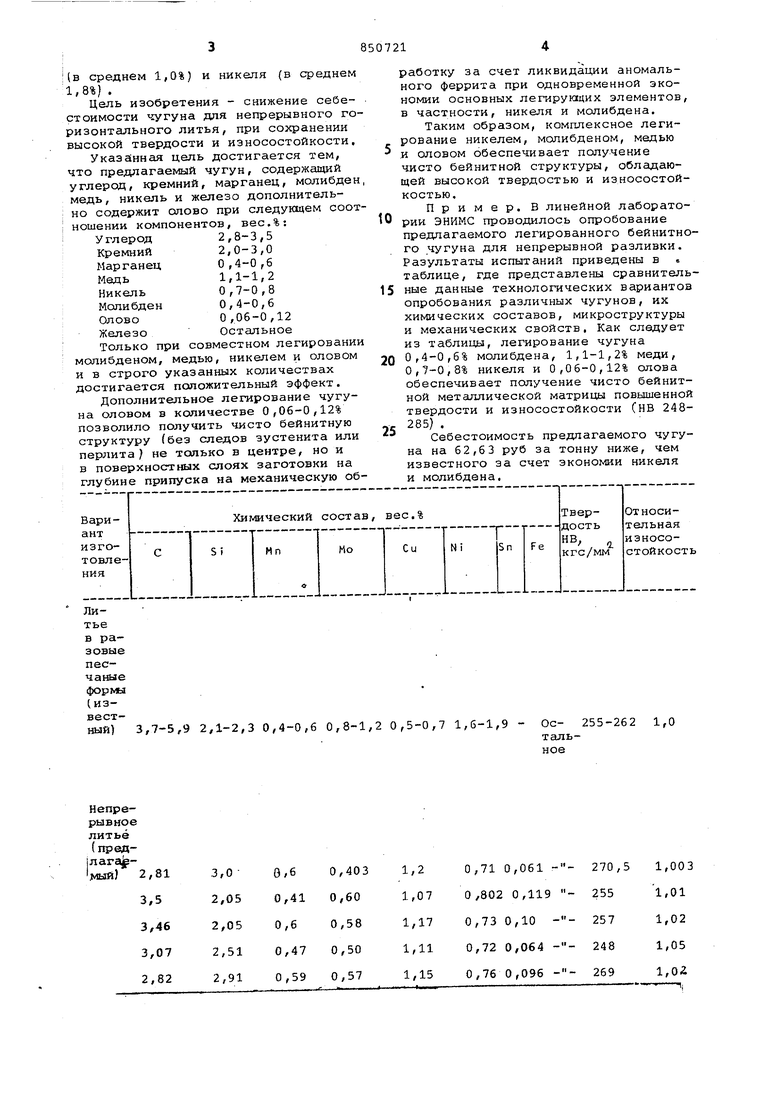

Дополнительное легирование чугуна оловом в количестве 0,06-0,12% позволило получить чисто бейнитную структуру (без следов зустенита или перлита) не только в центре, но и в поверхностных слоях заготовки на глубине припуска на механическую об3,7-5,9 2,1-2,3 0,4-0,6 0,8-1,2 0,5-0,7 1,6-1,9 Непрерывное

литьё (пред|лага мый) 2,81

3,5 3,46 3,07 2,82

работку за счет ликвидации аномального феррита при одновременной экономии основных легирующих элементов, в частности, никеля и молибдена.

Таким образом, комплексное легирование никелем, молибденом, медью и оловом обеспечивает получение чисто бейнитной структуры, обладающей высокой твердостью и износостойкостью.

Пример. В линейной лаборатории ЭНИМС проводилось опробование предлагаемого легированного бейнитного чугуна для непрерывной разливки. Разультаты испытаний приведены в « таблице, где представлены сравнительные данные технологических вариантов опробования различных чугунов, их химических составов, микроструктуры и механических свойств. Как следует из таблицы, легирование чугуна 0,4-0,6% молибдена, 1,1-1,2% меди, 0,7-0,8% никеля и 0,06-0,12% олова обеспечивает получение чисто бейнитной металлической матрицы повышенной твердости и износостойкости (НВ 248285) ,

Себестоимость предлагаемого чугуна на 62,63 руб за тонну ниже, чем известного за счет экономии никеля и молибдена.

1,0

Ос- 255-262

тальное

0,71 0,061 0,802 0,119 0,73 0,10 0,72 0,064 0,76 0,096 585Формула изобретения Чугун, содержащий углерод, кремНИИ, марганец, медь, никель, молебден, железо, отличающийс я тем, что, с целью снижения его себестоимости при сохранении твердости и износостойкости, он дополнительно содержит олово при следующем соотношении компонентов,вес.%: Углерод 2,8-3,5 Кремний 2,0-3,0 16 Марганец 0,4-0,6 Медь1,1-1,2 Никель 0,7-0,8 Молибден 0,4-0,6 Олово 0,06-0,12 Железо Остальное Источники информации, принятые во внимание при экспертизе 1. Авторскоесвидетельство СССР 582316, кл. С22 С 37/10, 1977. 2. Литейноепроизводство, 1978, 8, с. 7-9.

Авторы

Даты

1981-07-30—Публикация

1978-12-29—Подача