00 00 4

Изобретение.относится к металлургии, в частности к разработке состадий при следующем соотношении компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1263720A1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

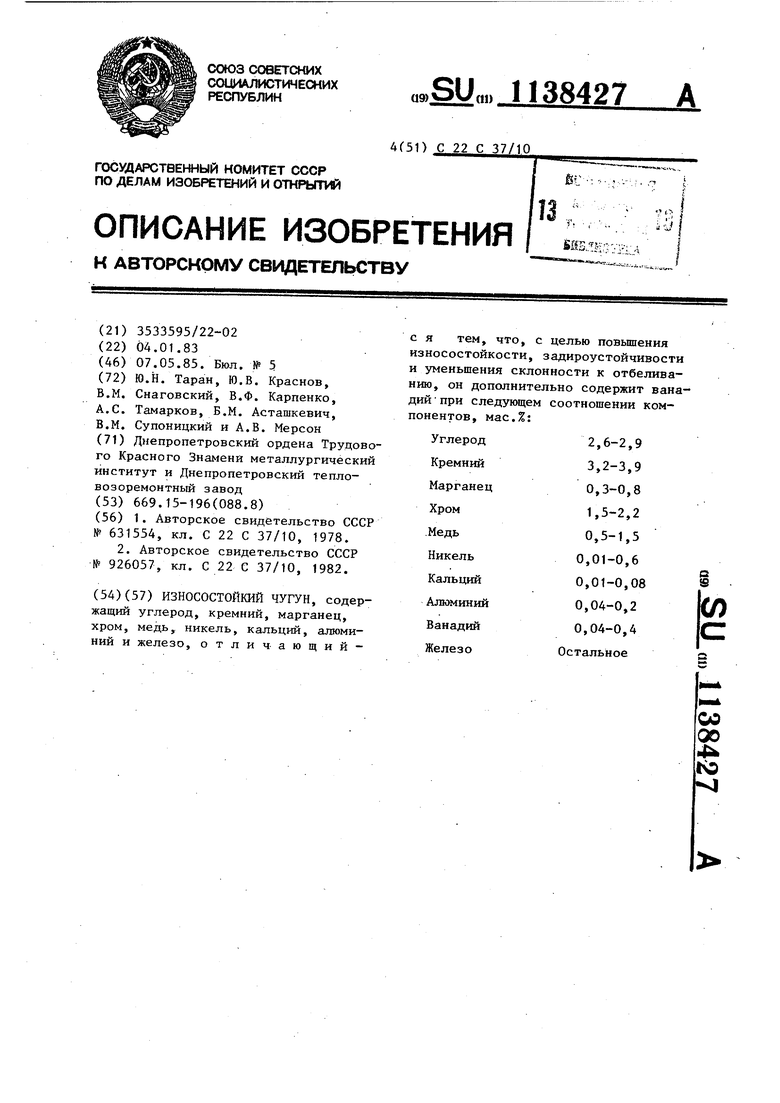

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, медь, никель, кальций, алюминий и железо, отличающийс я тем, что, с целью повьшения износостойкости, задироустойчивости и уменьшения склонности к отбеливанию, он дополнительно содержит ванадий при следующем соотношении компонентов, мас.%: Углерод 2,6-2,9 3,2-3,9 Кремний Марганец 0,3-0,8 Хром 1,5-2,2 0,5-1,5 .Медь 0,01-0,6 Никель 0,01-0,08 Кальций сл 0,04-0,2 Алюминий Ванадий 0,04-0,4 Железо Остальное

Однако чугун имеет низкую состойкость и неудовлетворите задироустойчивость. Наиболее близким к предла по технической сущности и до мому результату является чуг содержащий, мас.%: 2,7-3,2 Углерод 1,2-2,0 Кремний 0,7-1,0 Марганец 0,2-0,5 0,6-1,2 Никель 0,3-0,6 Молибден 0,3-1,2 0,05-0,4 Алюминий 0,02-0,15 Фосфор 0,02-0,10 0,01-0,08 Кальций Остально Железо Однако известньй чугун им сокую склонность к отбеливан неудовлетворительные износос и задироустойчивость. Целью изобретения является позышение износостойкости, задироустойчивости и уменьшение склонности к отбеливанию. Указанная цель достигается тем, что износостойкий чугун,содержащий углерод, кремний, марганец, хром, медь, никель, кальций, алюминий и железо, дополнительно содержит вана фосфора. Выбор граничных пределов компонентов обуславливается следующими соображениями. Углерод в сильной степени влияет на форму и количество графита, а также на структуру металлической матрицы. При содержании его 2,6% снижаются механические и антифрикционные свойства чугуна вследствие пбразования междендритного графита и уменьшения его общего количества, а также повышения склонности чугуна к отбелу. При содержании углерода ,9% происходит укрупнение графитовых включений и уменьшается дисперс-. ность перлита, что ведет к снижению механических свойств. Нижний предел содержания марганца (0,3%) соответствует его минимальному содержанию, нейтрализующему вредное влияние серы путем связывания ее в сульфиды марганца. При содержании марганца 0,8% увеличивается склонность чугуна к отбеливанию и ухудшается обрабатываемость. Увеличение содержания хрома обеспечивает резкое повышение износостойкости и сопротивляемости образованию задиров чугуна, работающего в парах трения. За счет образования в структуре предлагаемого чугуна, наряду с графитом, эвтектических специальных карбидов, имеющих благоприятную морфологию, обуславливаются высокие износостойкость и антифрикционные свойства без снижения прочностных и пластических характеристик чугуна. 3 Специальный хромистьш карбид обра зуется в предлагаемом чугуне, начиная с содержания хрома 1,5%, При этом износостойкость и сопротивление задиру резко возрастает. При увеличении содержания хрома до 2,2% положительньш эффект возрастает, а при содержании хрома 2,2% износостойкость и особенно сопротивление задиру падают вследствие чрезмерного уменьшения количества свободного графита. Кроме того, при содержании .хрома 2,2% снижается ценность пред лагаемого чугуна как конструкционного материала в связи с ухудшением обрабатываемости режущим инструментом, а также удорожанием чугуна. Таким образом, оптимальное содержание хрома.в предлагаемом чугуне составля ет 1,5-2,2%. Увеличение содержания кремния является необходимым условием указан ного влияния повышенного содержания хрома. При содержании кремния 3,2% в чугуне образуется цементит (а не специальный карб1ед хрома), резко охрупчивающий чугун, легко выкрашивающийся и работающий как абразив при работе пары трения. При этом износЬстойкость и сопротивление задиру чугуна очень низкие, а склонность к отбеливанию повьш1енная. Высокий уровень износостойких и антифрикционных характеристик чугуна сохраняется до содержания кремния 3,9%, а свыше этого содержания падает вследствие укрупнения графита и связанного с этим разрыхления матрицы, а также вследствие охрупчивания ферритной фазы перлита. Таким образом, рациональные пределы содержания- кремния в предлагаемом чугуне - 3,2-3,9%. Существенное повьппение содержания кремния - основной фактор уменьшения склонности к отбеливанию чугуна, при чем графитизирующий эффект от увеличения содержайия кремния в предлагае мом чугуне значительно перекрывает обратный эффект от увеличения содержания хрома и введения ванадия. Введение в чугун ванадия обеспечивает дальнейшее повышение износостойкости и антифрикционности чугуна, причем одновременно уменьшается минимальное содержание хрома, при котором начинается образование вместо цементита хромистого карбида (критическое содержание хрома). 274 Указанньй эффект проявляется, начиная с содержания ванадия 0,04% и повьштается до его содержания, равного 0,4%. При содержании ванадия 0,4% наблюдается тот же отрицательный эффект, что и при содержании хрома, превьшшющем 2,2%. Введение ванадия не повьш1ает склонности чугуна к отбеливанию, поскольку позволяет одновременно иметь в чугуне более низкое содержание хрома. Отбеливающее же действие хрома с избытком компенсируется (как указано вьшге) влиянием повьппенного содержания кремния. Существенное повышение содержания в предлагаемом чугуне кремния и хрома и дополнительное легирование ванадием позволяют достичь поло- жительного эффекта без легирования молибденом и оловом, применяемом в известном чугуне. В рассматриваемой композиции элементов предлагаемого чугуна молибден и олово не оказывают положительного влияния на износостойкость, антифрикционность и отбеливание чугуна. В то же время, вывод из состава этих остродефицитных и дорогостоящих элементов обеспечивает значительное повышение экономичности чугуна. Медь оказывает графитизирующее влияние на чугун, способствует измельчению структуры и уменьшению его хрупкости. Содержание меди в указанном интервале благоприятствует образованию перлита, приводит к выравниванию структуры и механических свойств по всему сечению отливки. При содержании меди 0,5% не обеспечивается необходимого повьш1ения механических свойств. С повышением содержания меди 1,5% ухудшаются литейные свойства чугуна. Никель, как и медь, оказывает графитизирующее действие. В указанных интервалах способствует образованию перлита, что повьшгает механические свойства чугуна. Графитизирующее действие никеля начинает проявляться при его содержании, равном 0,01%. При содержании никеля 0,6% снижаются антифрикционные свойства чугуна. Алюминий и кальций оказьшают рафинирующее, модифицирующее и гра- фитизирующее действия, обеспечивая комплексное повышо.ние физико-меха- нйческих свойств чугуна. Положитель ное влияние алюминия и кальция проявляется при минимальном содержании каждого О,ОД и 0,01%, соответственно. При повьшении содержания алюминия 0,20% ухудшаются литейные свойства чугуна, а также появляется структурно-свободный феррит, ухудшающий антифрикционные свойства. При содержании кальция 0,08% эффективность его положительного влияния на физико-механические свойства чугуна резко снижается, усложняется технология его ввода в чугун. Чугун выплавляют по известной технологии в индукционной печи ИЧТ 2,5 Ml. В качестве шихтовых ма;Териалов используют передельный чу276гун, стальной лом и ферросплавы. Чугун выпускают Из печи при 1420lAAO C. Заливку осуществляют при 350- 370°С. Химический состав известного и предлагаемого чугуна и их свойства представлены в табл. 1 и 2. Сравнительный анализ полученных данных свидетельствует о том, что дополнительный ввод ванадия в состав чугуна и изменение в нем соотношения хрома, кремния и меди обеспечивает улучшение износостойкости, повьш1ение задироустойчивости и снижение склонности к отбелу. Улучшение свойств чугуна предлагаемого состава обеспечит повьш1ение эксплуатационной стойкости поршневых колец.

113842710

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1977 |

|

SU631554A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1980 |

|

SU926057A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1983-01-04—Подача