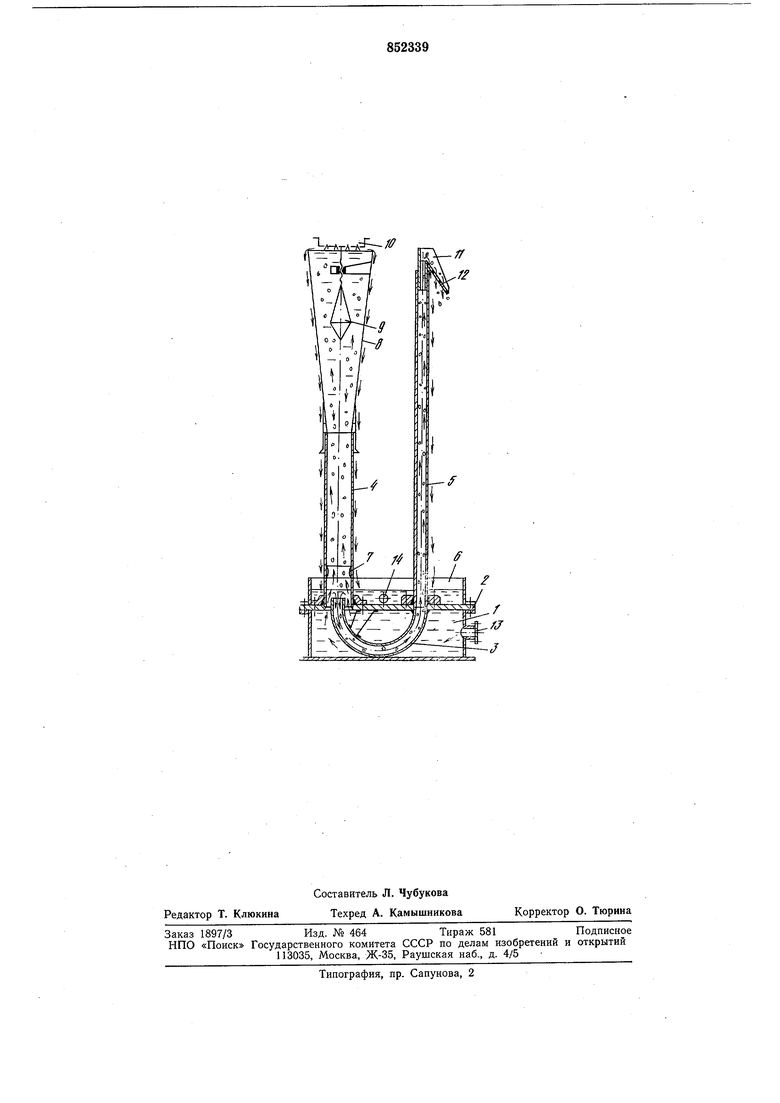

Внутри колонны 4 размещен элемент для местного сужения в виде насадки 7, а в верхней части колонна имеет приемную конусную воронку 8, в которой расположен элемент для местного сужения, выполненный в виде сопряженных по основаниям двух конусов 9.

Над приемной воронкой 8 устанавливается каплеобразующее устройство в виде фильеры 10. Труба гидроподъемника снабжена сливным патрубком 11, выполненным заодно с влагоотделительной решеткой 12 и установленным с возможностью регулировки по высоте.

Напорный бак 1 снабжен патрубком 13, а СЛИВНОЙ бачок 6 - патрубком 14. Полости гранулятора заполнены электролитом, например водным раствором хлористого кальция.

Гранулятор жидкостекольной смеси работает следующим образом.

При подаче электролита от насоса (на чертеже не показан) через патрубок 13 в напорный бак 1 часть электролита будет сливаться через верхний край приемной воронки 8, а часть через лоток сливного патрубка 11 - в сливной бачок 6, а оттуда через патрубок 14 - в расходный бак (на чертеже не показан). В связи с рзаностью уровней слива и живых сечений грануляционной колонны 4 и трубы гидроподъемника 5 скорость восходящего потока в трубе гидроподъемника 5 будет больше, чем в колонне 4.

При регулировке процесса устанавливают скорость восходящего потока в живом сечении насадки 7 несколько меньше скорости витания гранулы заданной степени насыщения, а в трубе гидроподъемника 5 - больше. Затем подают жидкостекольную смесь в фильеру 10, откуда она каплями падает в раствор. Поскольку в приемной воронке 8 скорость подъема электролита меньше скорости витания ненасыщенной капли, она погружается в него и достигает первого энергетического порога, представляющего собой сужение живого сечения приемной воронки 8 за счет элемента 9, который устанавливают таким образом, что скорость восходящего потока в сужении будет больше скорости витания еще не насыщенной (легкой) капли рабочей смеси, ие меньше скорости витания более тяжелой

капли-гранулы, достигшей примерно одной трети заданной степени насыщения. Поэтому ненасыщенные капли вниз пропущены не будут, а насыщенные до этой степени, т. е. более тяжелые, опустятся элемента 9, где будут витать до тех пор, пока степень их насыщения не достигнет примерно 2/3 от заданной величины, что позволит им преодолеть второй порог насыщения, представляющий собой переход конуса воронки 8 в цилиндр 4. В цилиндрической части грануляционной колонны 4 гранула будет витать до тех пор, пока не достигнет заданной степени насыщения и когда станет настолько тяжелой, что преодолеет скоростной напор в последнем энергетическом пороге в месте расположения насадки 7. Тогда она будет увеличена потоком электролита в колено 3 и далее по трубе гидроподъемника

5 будет вынесена восходящим потоком электролита на решетку патрубка И, откуда насыщенные до заданной степени гранулы отбираются для дальнейшей обработки.

Формула изобретения

1. Гранулятор, содержащий фильеру и ванну в виде двух сообщающихся сосудов, один из которых имеет переменное сечение,

отличающийся тем, что, с целью обеспечения возможности грануляции жидкостекольной смеси с получением гранул, имеющих одинаковую степень насыщения электролитом и прочность, он снабжен напорным баком с крышкой, причем ванна закреплена в крышке и сообщена с напорным баком, сосуд переменного сечения имеет элементы для местного сужения, смонтированные с возможностью перемещения по

его высоте, и в верхней части выполнен в виде конусной воронки, а фильера расположена над последней.

2. Гранулятор по п. 1, отличающийс я тем, что один из элементов для местного сужения выполнен в виде сопряженных по основаниям двух конусов и смонтирован в конусной воронке по ее вертикальной оси.

Источники информации, принятые во внимание при экспертизе

1- Стеклопор и изделия на его основе.- Обзорная информация ВНИИЭСМ, 1978.

2. Патент США № 2356222, кл. 425-10, опубл. 1944 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный сепаратор | 1979 |

|

SU797719A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Гранулятор | 1988 |

|

SU1641410A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2177825C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 1992 |

|

RU2063305C1 |

Авторы

Даты

1981-08-07—Публикация

1979-04-26—Подача