со

4

со

ОО Изобретение относится к. устройствам для гранулирования растворимых в воде продуктов (ецких щелочей, азотных удобрений, сульфидов щелочных металлов и др.) методом отверждения и охлаждени диспергированных расплавов во встречнси потоке газообразного хладагента и може быть использовано в химической и смеж с ней OTpacnsoi: промышленности. Известно устройство для гранулиро вания расплавов, содержащее цилянаричео кую стальную башню диаметром около 9 и высотой около 4Q м, устанобленные в верхней части башни разбрызгиватель расплава, патрубки для отвода воздуха и кольцевой коллектор для подачи жидко сти, смонтированные в нижней части башни патрубки для ввода охлаждающего воздуха, патрубок для выгрузки -гра нул и яольцевой лоток для сбора жидкости tl . ; Однако в этой конструкции при указанной высоте башни (49,0 м) невозмож но без дополнительных устройств достич того, чтобы пленка жидкости на стенках башни была сплошной по всей высоте. По различным причинам (например, незначительное отклонение установки колонны от вертикали, неточность сварки отдельных царг и др.) пленка будет сплошной только в самом верху башни, при дальнейшем ее движении вниз пленка буцет образовывать отдельные струи (потоки), В связи с этим значительная -часть внутренней поверосности будет оставаться сухой, т.е. плошадь контактирования пьти с жидкой пленкой ywei шается и, следовательно, уменьшается количество, пыли, поглощаемой жидкой пленкой. Данное явление приводит к повьш1енному пылеуносу, эффективность воздействия пленки на мелкодисперсные частицы снижается. В связи с эТйм прихоцится значительно увеличивать расход жидкости в кольцевой коллектор, что ведет к повышению энергозаграт на очистку воздуха от пыли продукта. Во-вторых, основная масса мелкодисперсных частиц (пыли) продукта образуе ся при распаде истекаюших из отверстий разбрызгивателей струй расплава на капли (гранулы) и представляет собой, как правило, образующиеся при этом каплиспутники. При разбрызгивании расплава в восходящий воздушный поток эти мелко дисперсные частиць сразу же захватывайтся воздухом, не соприкасаясь при этом ; с жидкостной пленкой, и уносятся в ат мосферу. Причем наиболее крупные из них охлаждаются медленнее и, имея высокую температуру, налипают на стенки выходных патрубков воздуха и образуют значительные по величине агломераты, которые периодически приходится удалять (производить очистку воздуховодов). В противном случае данные образования значительно повьш ают сопротивление выходных патрубков, нарушая режим работы аппарата. В-третьих, при гранулировании вредных и едких продуктов всегда необходима дополнительная очистка отходящего из гранулятора воздуха, так как пы/юунос всжгда будет иметь место. Для этой цели на выходе из гранулятора, как правило, устанавливают пылеулавливающие аппараты (циклоны). Проходя через них, воздух очищается до принятых санитарный норм и затем выбрасывается в атмосферу. Установка пылеулавливающих устрсй4ств всегда связана с увеличением капитальных затрат, в которые входят стоимость данных аппаратов, стоимость дополни.тельных производственных площадей, монтажных и обвязочных работ. Кроме того, усложняется конструкция грануляционного аппарата. Так, например, анало.гичный по габаритам и производительности аппарат имеет расход по воздуху 38ОООО . Это потребует установки, например, шести пылеулавливателей типа Тайфун каждый производительностью 60000 .м /ч. Данные пылеулавливатели берутся как наиболее эффекти1вные, экономичные (обладают наименьшими сопротивлениями и металлоемкостью). Известно устройство для гранулироваия расплавов, содержащее вертикальную башню, имеющую в верхней части раструб, установленные в верхней части бащи разбрызгиватель расплава и вертикальные патрубки для отвода воздуха, ольцевой коллектор для подачи жидкости, монтированные в нижней части патрубки для ввода охлаждаюшего возуха, патрубок для выгрузки гранул и лоток для сбора жидкости, укрепленный на боковой стенке башни . Разбрызгиваемый жидкий продукт ввоят противоточно в вертикальный воздушный поток, скорость которого возрастает по направлению вниз от величины, олее низкой, чем критическая скорость ыли продукта, составляющей зародьш ристаллизации, до величины, превышаюей критическую скорость образуюшихся ранул. Таким образом, предотвращается

вьщеление пыли проаукта в окружающую среау. Вода, разбрызгиваемая в выхоаиых патрубках, используется в .качестве яопопнительного хлааагента при высоких температурах окружающей срепы. ГТриг i этом образующийся водяной туман паоает вниз башни и в виде тонкой пленки оседает на ее стенках. Эта вода испаряется частично или полностью за счет теплоты стенок башни и теплоты, выделяющейся при затвердевании проаукта, и ее удаляют вместе своздухом в атмосфер или сливают частично через находящук. ся в днише башни трубу (лоток).

Однако несмотря на снижение скорост воздуха в расширяющейся верхней части КОЛСЯ1НЫ, часть пыли продукта всегда будет уноситься вместе с воздухом в атмосферу, так как невозможно создать полную и равномерную плотность орошени по всему сечению расширяющейся части башни. Например, при скорости на выходе равной 0,5 м/с величина уноса пыли составляет для минеральных удобрений О,8-2 кг на тонну готового продукта, что при работе с вредными продуктами требует дополнительной очистки воздуха с помощью пылеулавливателей, а это приводит к увеличению капзатрат на очистку от пыли.

Бесконечное снижение скорости воздуха на выходе ведет к неоправданному увеличению габаритов колонны, что также увеличивает капзатраты. Это вызвано тек, что расширение колонны не должно быть резким, так как в противном случае в идущем вверх потоке воздуха в месте расширения башни всегда образуются :жачительные завихрения, что способствует отбрасыванию части еще незатвердевших гранул на коническую часть башни и вызывает значительные налипания продукта на стенки башни, что недопустимо, а смывание отложившегося на стенках башни продукта в данном устройстве не Предусмотрено.

Цель изобретения - снижение содержания пыли в отводимом воздухе..

Поставленная цель достигается тем, что устройство для гранулирования расплавов, содержашее вертикальную башню, имеющую в верхней части раструб, установленные в верхней части башни разбрызгиватель расплава и вертикальные патрубки.для отвода воздуха, кольцевой коллектор для подачи жидкости, смонтированные в нижней части башни патрубка для ввода охлажденного воздуха, патрубок для выгрузки гранул и лоток для сбора

жидкости, укрепленный на бо1(овой стенке башни, снабжено завихрвтелями. Установленными в патрубках для отвода воздуха, и над каждым завихрителем установпен кольцевой коллектор.

Устройство снабжено колышвыми желобами, имеющими зубчатые переливные кромки и установленными под завихрителями на боковой стенке вертикальньос патрубков и боковой стенке башни.

Вследствие этого выходящий из башни через выходные патрубки воздух, соде{ жаший повьш1енное количество мелкодисперсного продукта, проходя завихрители, закачивается. Возникающие при этом центробежные силы отбрасывают содержащиеся в воздухе плотные частицы продукта к стенкам выходных патрубков в стекающую пленку жидкости, в которой данные частицы растворяются и уносятся обратно ,в колонну, в результате чего содержание мелкодисперсных частиц продукта на выходе уменьшается, а продукт, захваченный жидкостной пленкой, вновь отправляется на переработку. Воздух при этом очгацается до допустимых санитарных норм. Таким образом, за счет исключения дополнительных средств для очистки газа упрршается устройство для гранулирования и снижаются капитальные затраты на очистку газа. Уменьшение пылеуноса на выходе позволяет более экономично использовать сырье и снижает загрязнение окружающей среды,

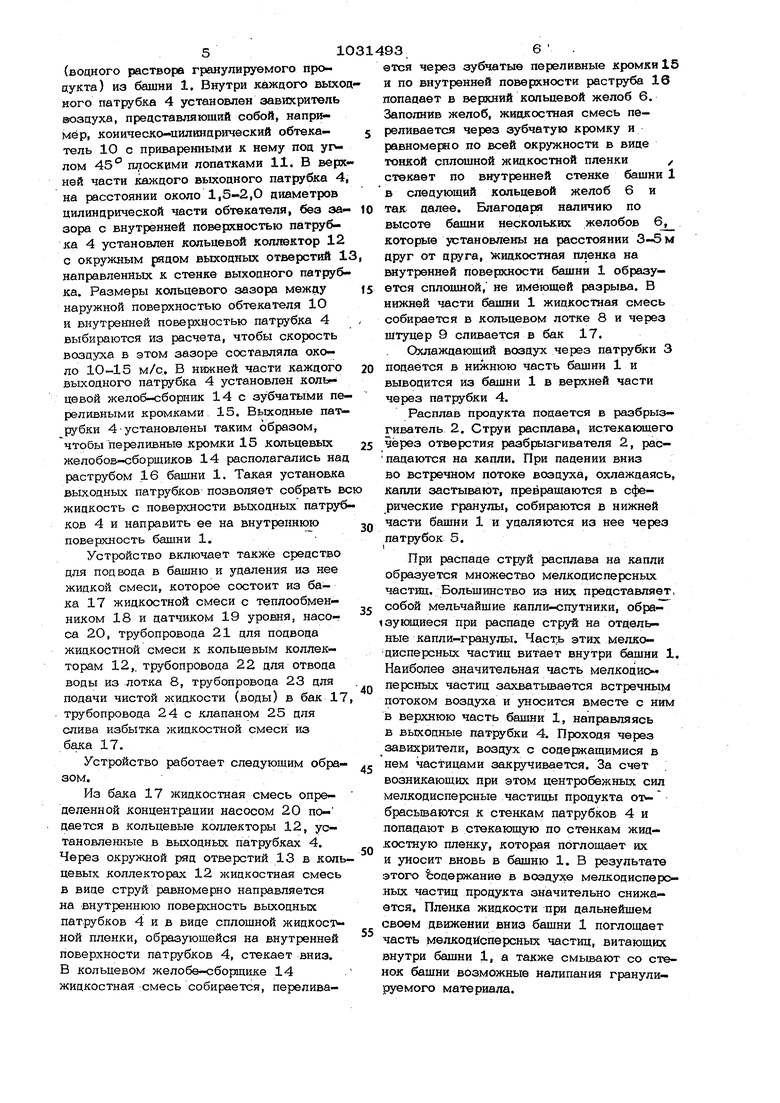

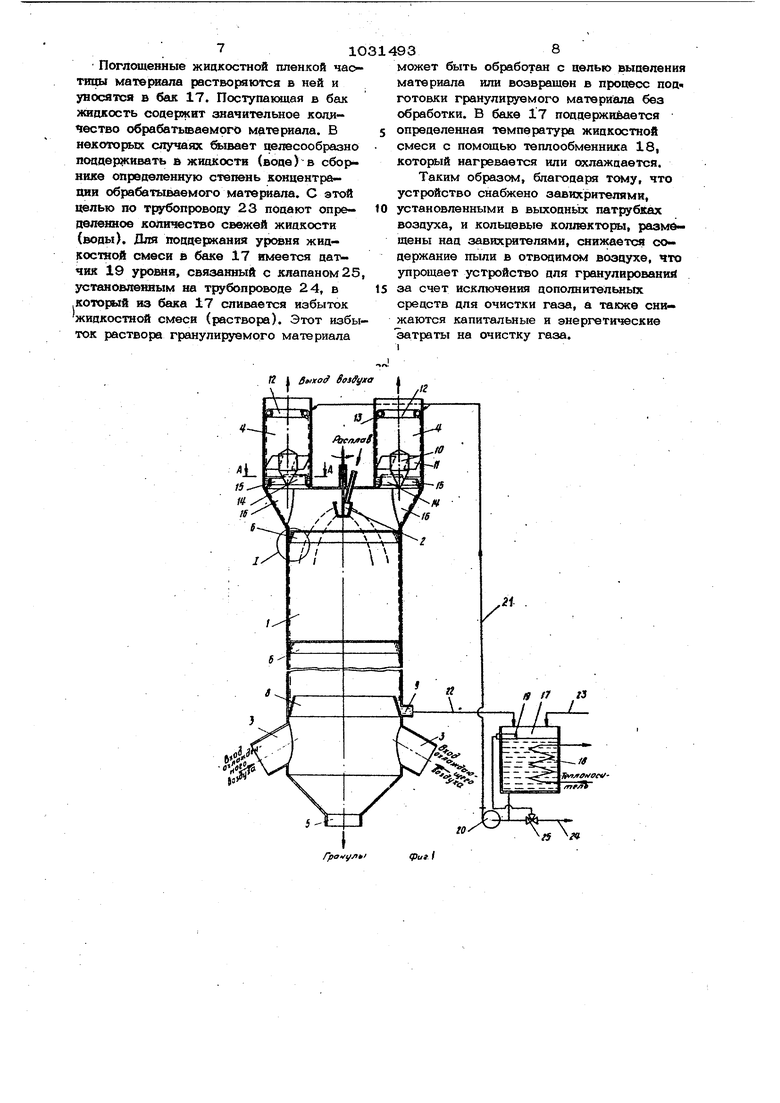

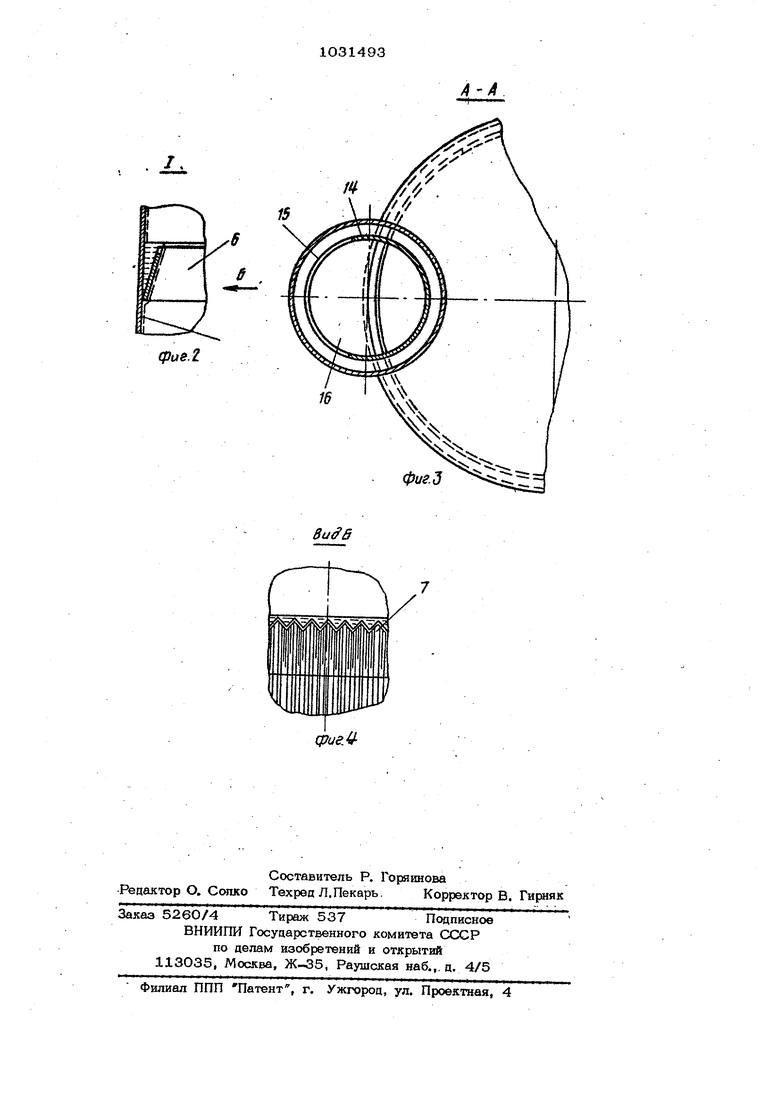

На фиг. 1 изображено устройство в разрезе, общий вид; на фиг. 2 - узел I на фиг. Ij на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 2.

Устройство для гранулирования содеркжит вертикальную башню 1, в верхней части которой установлен разбрызгиватель 2 расплава. Для подачи охлаждак щего воздуха внутрь башни 1 имеются 3, для вьсхода воздуха - пат{зубки 4. Для вывода гранулированного продукта в нижней части башни 1 имеется патрубок 5. На внутренней поверхности башни 1 равномерно друг от друга, преимущественно на расстоянии 3-5 м, установлень кольцевые желоба 6 с зубчатой переливной кромкой. Зубья 7 на всех переливных кромках кольцевых желобов 6 выполнен одинаковой величины. Такое вьшолнение переливньрс кромок желобов позволяет обеспечить равноме{ ный перелив жидкости по всему перимет ру желобов. В нижней части башни 1 установлен кольцевой лоток 8 со штуцером 9 для сбора и выхода жидкой смеси (водного раствора гранулируемого продукта) из башни 1. Внутри каждого выхо ного патрубка 4 установлен завихритепь воздуха, представляющий собой, напримёр, коническо-цилиндрический обтекатель 1О с приваренными к нему под yivлом 45° плоскими лопатками 11. В верх ней части каждого выходного патрубка 4 на расстоянии около 1,5-2,0 диаметров цилиндрической части обтекателя, без за зора с внутренней поверкностью патрубка 4 установлен кольцевой коллектор 12 с окружным рядом выходных отверстий 1 направленных к стенке выходного патруб ка. Размеры кольцевого зазора между наружной поверхностью обтекателя 10 и внутренней поверхностью патрубка 4 выбираются из расчета, чтобы скорость воздуха в этом зазоре составляла около 10-15 м/с, В нижней части каждого выходного патрубка 4 установлен кольцевой желоб-сборник 14 с зубчатыми пе реливными кромками 15. Выходные патрубки 4 установлены таким образом, чтобы переливные кромки 15 кольцевых желобов-сборщиков 14 располагались на раструбом 16 башни 1. Такая установка выходных патрубков позволяет собрать в жидкость с поверхности выходных патруб ков 4 и направить ее на внутреннюю поверхность башни 1. Устройство включает также средство для подвода в башню и удаления из нее жидкой смеси, которое состоит из бака 17 жидкостной смеси с теплообменником 18 и датчиком 19 уровня, насоса 20, трубопровода 21 для подвода жидкостной смеси к кольцевым коллекторам 12,. трубопровода 22 для отвода воды из лотка 8, трубопровода 23 для подачи чистой жидкости (воды) в бак 17 трубопровода 24 с клапаном 25 для слива избытка жидкостной смеси из бака 17. Устройство работает следуюшим образом. Из бака 17 жидкостная смесь определенной концентрации насосом 20 подается в кольцевые коллекторы 12, установленные в выходных патрубках 4. Через окружной ряд отверстий 13 в коль цевых коллекторах 12 жидкостная смесь в виде струй равномерно направляется на внутреннюю поверхность выходных патрубков 4 и в виде сплошной жидкое ной пленки, образующейся на внутренней поверхности патрубков 4, стекает вниз. В кольцевом желобе-сборщике 14 жидкостная смесь собирается, переливавтся через зубчатые переливные кромки 15 и по внутренней поверхности раструба 16 попадает в верхний кольцевой желоб 6. Заполнив желоб, жидкостная смесь переливается через зубчатую кромку и равномерно по всей окружности в виде тонкой сплошной жидкостной пленки/ стекает по внутренней стенке башни 1 в следующий кольцевой желоб 6 и так далее. Благодаря наличию по высоте башни нескольких желобов 6 которые установлены на расстоянии 3-5 м друг от друга. Жидкостная пленка на Ш1утренней поверхности башни 1 образуется сплошной, не имеюшей разрыва. В нижней части башни 1 жидкостная смесь собирается в кольцевом лотке 8 и через штуцер 9 сливается в бак 17. Охлаждающий воздух через патрубки 3 подаётся в нижнюю часть башни 1 и выводится из башни 1 в верхней части через патрубки 4. Расплав продукта подается в разбрызгиватель 2. Струи расплава, истекающего через отверстия разбрызгивателя 2, рас- падаются на капли. При падении вниз во встречном потоке воздуха, охлаждаясь, капли застывают, превращаются в сферические гранулы, собираются в нижней части башни 1 и удаляются из нее через патрубок 5. При распаде струй расплава на капли образуется множество мелкодисперсных частиц. ВольшйястБО из них представляет, собой мельчайшие капли-спутники, образующиеся при распаде струй на отдельные капли-гранулы. Часть этих мелкодисперсных частиц витает внутри башни 1. Наибопее значительная часть мелкоциоперсных частиц захватьшается встречным потоком воздуха и уносится вместе с ним в верхнюю часть башни 1, направляясь в выходные патрубки 4. Проходя через завихрители, воздух с содержащимися в нем частицами закручивается. За счет возникающих при этом центробежных сил мелкодисперсные частицы продукта брасьюаются к стенкам патрубков 4 и попадают в стекающую по стенкам жидкостную пленку, которая поглощает их и уносит вновь в башню 1. В результате этого Содержание в воздухе мелкодисперсных частиц продукта значительно снижается. Пленка жидкости при дальнейшем воем движении вниз башни 1 поглощает часть мелкодисперсных частиц, витающих нутри башни 1, а также смывают со стеок башни возможные налипания гранулируемого материала.

Поглощенные жицкостной пленкой частицы материала растворяются в ней и уносятся в бак 17. Поступакщая в бак хшокость содержит значительное количество обрабатываемого материала. В некоторых случаях бывает целесообразно поадерживать в жиокости (воде) в сбор нике определенную степень концентраПИИ обрабатываемого материала. С этой целью по трубопроводу 23 подают опре- оеленное количество свежей жидкости (воды). Для поддержания уровня жидкостной смеси в баке 17 имеется да-рчик 19 уровая, связанный с клапаном 25 установленным на трубопроводе 24, в который из бака 17 сливается избыток жидкостной смеси (раствора). Этот избыток раствора гранулируемого материала

К I SfOfo Воздуха

rponi fl

может быть обработан с целью выделения материала или возвратен в процесс под готовки гранулируемого материала без обработки. В баке 17 поддерживается определенная температура жидкостной смеси с помощью теплообменника 18, который нагревается или охлаждается.

Таким образе, благодари тому, что устройство снабжено завихрителями, установленными в выходньЬс патрубках воздуха, и кольцевые коллекторы, размещены над завих ятелями, снижается содержание пыли в отводимсж воздухе, что упрощает устройство для гранулирований за счет исключения дополнительных средств для очистки газа, а также снижаются капитальные и энергетические затраты на очистку газа.

TiajrffHOff// тлЛ

фиг I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Фильтр | 1990 |

|

SU1761229A1 |

| Устройство для гранулирования жидких материалов,преимущественно ионно-обменных смол | 1981 |

|

SU1009501A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2530405C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| Способ гранулирования удобрений | 1979 |

|

SU889081A1 |

1. УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ, содержащее вертикальную башню, имеющую в верхней части раструб, установлен1«ые в верхней части башни разбрызгиватель расплава и верпгикальные патрубки для отвода воздуха, кольцевой коллектор для подачи жидкости, смонтированные в нижней чаоти башни патрубки для ввода охлаждаюше- го воздуха, патрубок для выгрузки гра нул и лоток для сбора жидкости, укрепленный на боковсй стенке ббиини, отличающееся тем, что, с целью снижения содержания пыли в отводном воздухе, оно снабжено завихрителями, установленными в патрубках для отвода воздуха, и над каждым завих жтелем установлен кольцевой коллектор. 2. Устройство по п. 1, отличают е е с я тем, что оно снабжено кольцевыми желобами, имеющими зубчатые переливные кромки и установленными под завихрителями на боковой стенке р € тикальных патрубков и боковой стенке башни. СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4028447, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АНТИТЕЛА ПРОТИВ ГЛОБУЛОМЕРА Аβ, ИХ АНТИГЕНСВЯЗЫВАЮЩИЕ ЧАСТИ, СООТВЕТСТВУЮЩИЕ ГИБРИДОМЫ, НУКЛЕИНОВЫЕ КИСЛОТЫ, ВЕКТОРЫ, КЛЕТКИ-ХОЗЯЕВА, СПОСОБЫ ПОЛУЧЕНИЯ УКАЗАННЫХ АНТИТЕЛ, КОМПОЗИЦИИ, СОДЕРЖАЩИЕ УКАЗАННЫЕ АНТИТЕЛА, ПРИМЕНЕНИЯ УКАЗАННЫХ АНТИТЕЛ И СПОСОБЫ ИСПОЛЬЗОВАНИЯ УКАЗАННЫХ АНТИТЕЛ | 2006 |

|

RU2442793C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-30—Публикация

1981-05-26—Подача