Изобретение относится к грануляционной технике и может найти применение в химической, химико-фармацевтической и других отраслях промышленности для получения продукта однородного гранулометрического состава при высокой производительности из вязких суспензий типа гидроокиси алюминия.

Цель изобретения - повышение однородности гранулометрического состава продукта из вязкой суспензии.

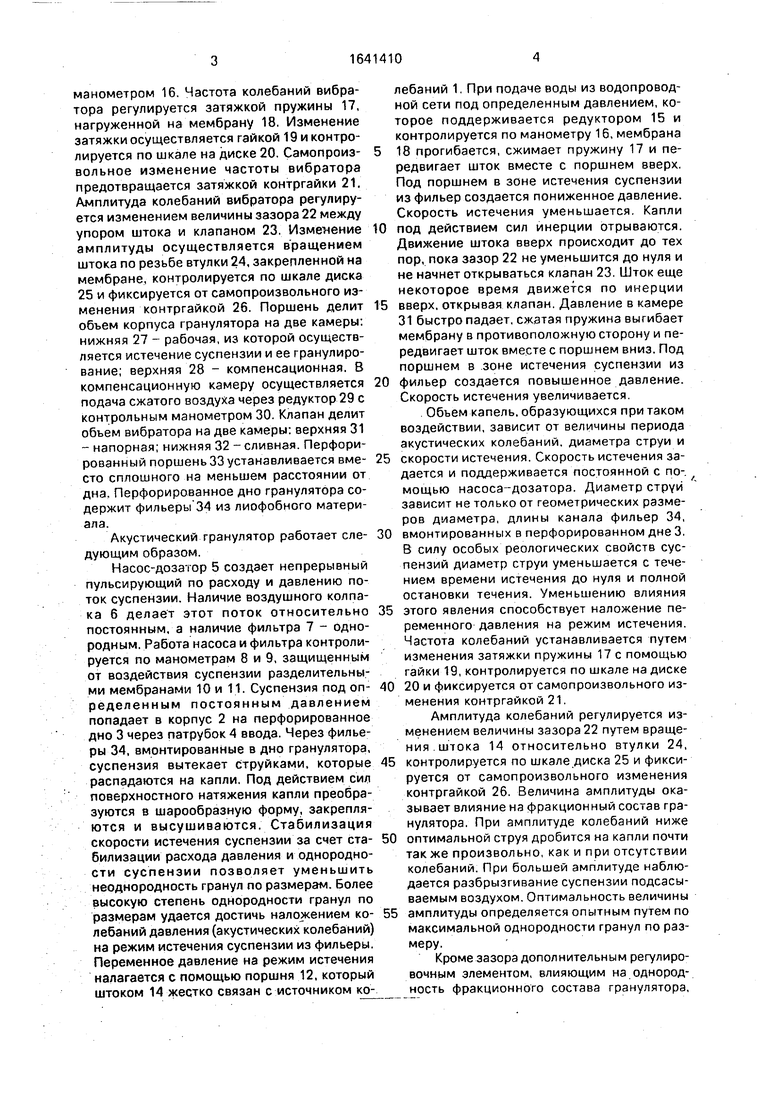

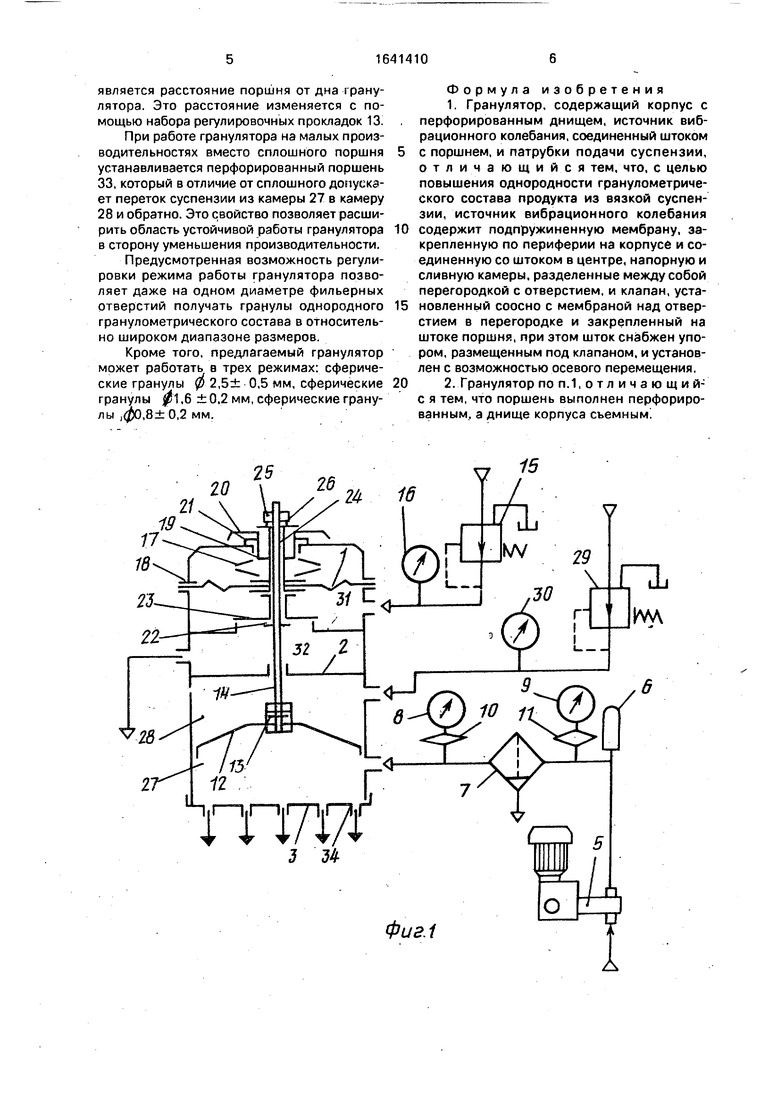

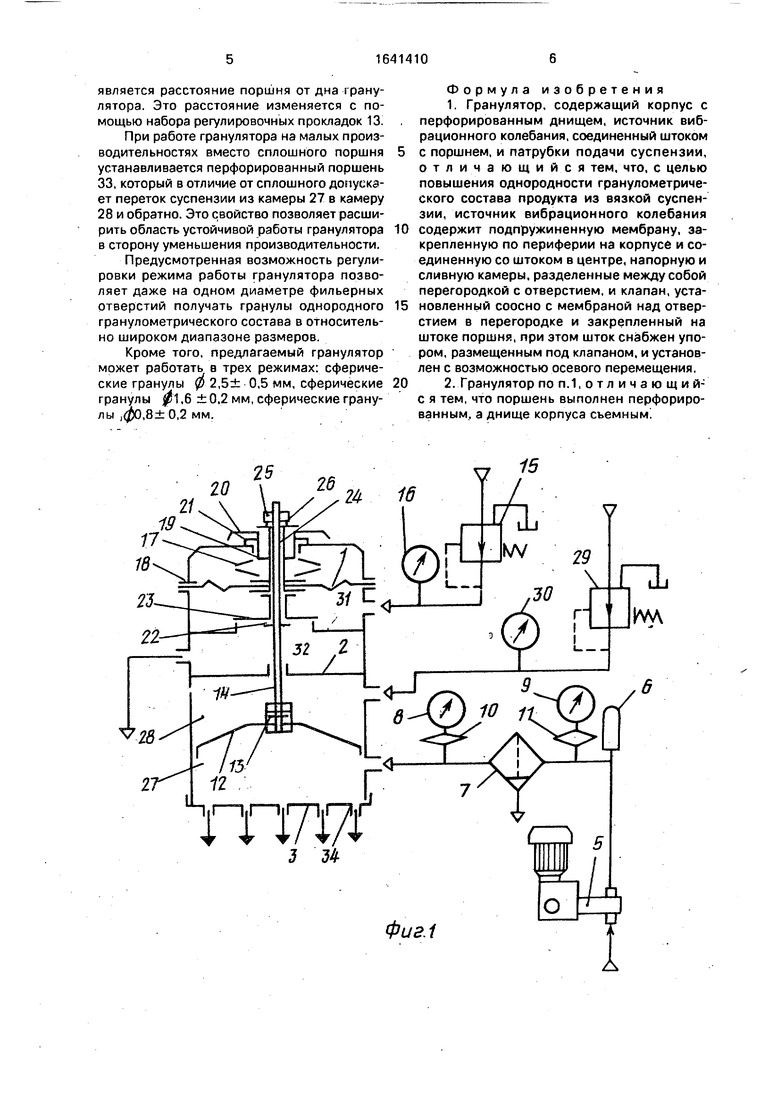

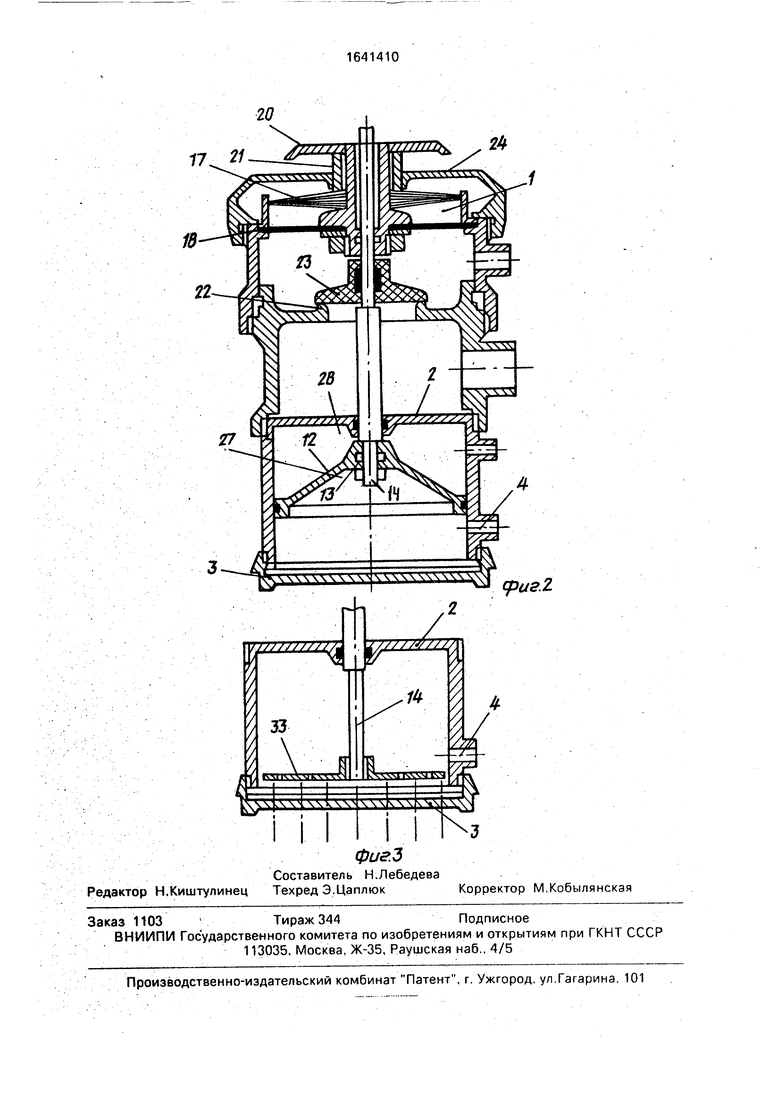

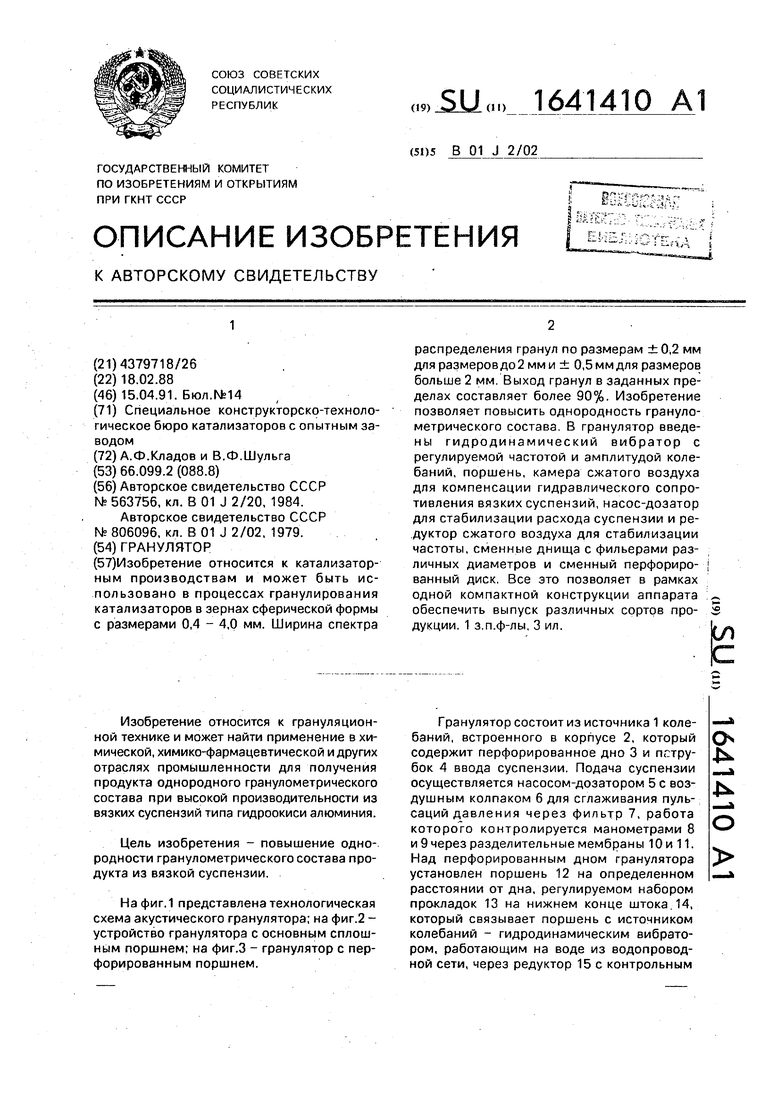

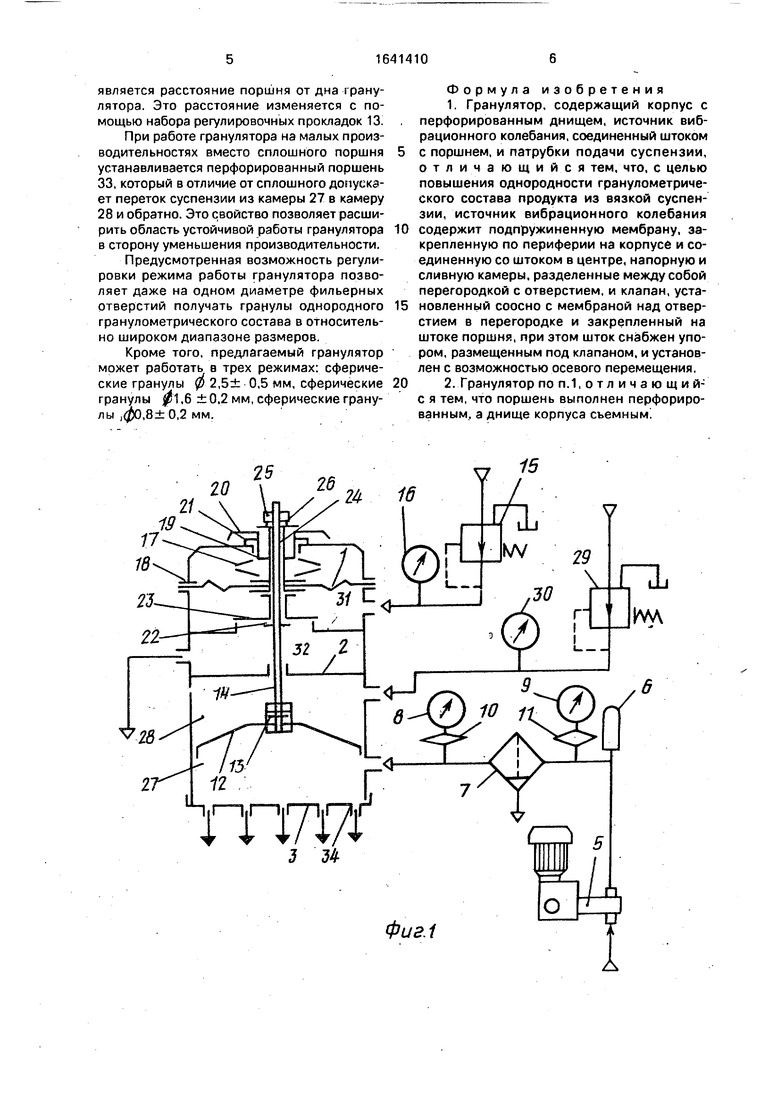

На фиг.1 представлена технологическая схема акустического гранулятора; на фиг.2 - устройство гранулятора с основным сплошным поршнем; на фиг.З - гранулятор с перфорированным поршнем.

Гранулятор состоит из источника 1 колебаний, встроенного в корпусе 2, который содержит перфорированное дно 3 и пгтру- бок 4 ввода суспензии Подача суспензии осуществляется насосом-дозатором 5 с воздушным колпаком 6 для сглаживания пульсаций давления через фильтр 7, работа которого контролируется манометрами 8 и 9 через разделительные мембраны 10 и 11. Над перфорированным дном гранулятора установлен поршень 12 на определенном расстоянии от дна, регулируемом набором прокладок 13 на нижнем конце штока 14, который связывает поршень с источником колебаний - гидродинамическим вибратором, работающим на воде из водопроводной сети, через редуктор 15 с контрольным

О

ь Ј

о

манометром 16, Частота колебаний вибратора регулируется затяжкой пружины 17, нагруженной на мембрану 18. Изменение затяжки осуществляется гайкой 19 и контролируется по шкале на диске 20. Самопроизвольное изменение частоты вибратора предотвращается затяжкой контргайки 21. Амплитуда колебаний вибратора регулируется изменением величины зазора 22 между упором штока и клапаном 23. Изменение амплитуды осуществляется вращением штока по резьбе втулки 24, закрепленной на мембране, контролируется по шкале диска 25 и фиксируется от самопроизвольного изменения контргайкой 26. Поршень делит объем корпуса гранулятора на две камеры: нижняя 27 - рабочая, из которой осуществляется истечение суспензии и ее гранулирование; верхняя 28 - компенсационная. В компенсационную камеру осуществляется подача сжатого воздуха через редуктор 29 с контрольным манометром 30. Клапан делит объем вибратора на две камеры: верхняя 31 - напорная; нижняя 32 - сливная. Перфорированный поршень33 устанавливается вместо сплошного на меньшем расстоянии от дна. Перфорированное дно гранулятора содержит фильеры 34 из лиофобного материала.

Акустический гранулятор работает следующим образом.

Насос-дозатор 5 создает непрерывный пульсирующий по расходу и давлению поток суспензии. Наличие воздушного колпака 6 делает этот поток относительно постоянным, а наличие фильтра 7 - однородным. Работа насоса и фильтра контролируется по манометрам 8 и 9, защищенным от воздействия суспензии разделительными мембранами 10 и 11. Суспензия под определенным постоянным давлением попадает в корпус 2 на перфорированное дно 3 через патрубок 4 ввода. Через фильеры 34, вмонтированные в дно гранулятора, суспензия вытекает струйками, которые распадаются на капли. Под действием сил поверхностного натяжения капли преобразуются в шарообразную форму, закрепляются и высушиваются. Стабилизация скорости истечения суспензии за счет стабилизации расхода давления и однородности суспензии позволяет уменьшить неоднородность гранул по размерам. Более высокую степень однородности гранул по размерам удается достичь наложением колебаний давления (акустических колебаний) на режим истечения суспензии из фильеры. Переменное давление на режим истечения налагается с помощью поршня 12, который штоком 14 жестко связан с источником колебаний 1. При подаче воды из водопроводной сети под определенным давлением, которое поддерживается редуктором 15 и контролируется по манометру 16, мембрана

18 прогибается, сжимает пружину 17 и передвигает шток вместе с поршнем вверх. Под поршнем в зоне истечения суспензии из фильер создается пониженное давление. Скорость истечения уменьшается. Капли

0 под действием сил инерции отрываются. Движение штока вверх происходит до тех пор, пока зазор 22 не уменьшится до нуля и не начнет открываться клапан 23. Шток еще некоторое время движется по инерции

5 вверх, открывая клапан. Давление в камере 31 быстро падает, сжатая пружина выгибает мембрану в противоположную сторону и передвигает шток вместе с поршнем вниз. Под поршнем в зоне истечения суспензии из

0 фильер создается повышенное давление. Скорость истечения увеличивается.

Объем капель, образующихся при таком воздействии, зависит от величины периода акустических колебаний, диаметра струи и

5 скорости истечения. Скорость истечения задается и поддерживается постоянной с помощью насоса-дозатора. Диаметр струй зависит не только от геометрических размеров диаметра, длины канала фильер 34,

0 вмонтированных в перфорированном дне 3. В силу особых реологических свойств суспензий диаметр струи уменьшается с течением времени истечения до нуля и полной остановки течения. Уменьшению влияния

5 этого явления способствует наложение переменного давления на режим истечения. Частота колебаний устанавливается путем изменения затяжки пружины 17 с помощью гайки 19, контролируется по шкале на диске

0 20 и фиксируется от самопроизвольного изменения контргайкой 21.

Амплитуда колебаний регулируется изменением величины зазора 22 путем вращения штока 14 относительно втулки 24,

5 контролируется по шкале диска 25 и фиксируется от самопроизвольного изменения контргайкой 26. Величина амплитуды оказывает влияние на фракционный состав гранулятора. При амплитуде колебаний ниже

0 оптимальной струя дробится на капли почти также произвольно, как и при отсутствии колебаний. При большей амплитуде наблюдается разбрызгивание суспензии подсасываемым воздухом. Оптимальность величины

5 амплитуды определяется опытным путем по максимальной однородности гранул по размеру.

Кроме зазора дополнительным регулировочным элементом, влияющим на однородность фракционного состава гранулятора,

является расстояние поршня от дна грану- лятора. Это расстояние изменяется с помощью набора регулировочных прокладок 13.

При работе гранулятора на малых произ- водительностях вместо сплошного поршня устанавливается перфорированный поршень 33, который в отличие от сплошного допускает переток суспензии из камеры 27 в камеру 28 и обратно. Это свойство позволяет расширить область устойчивой работы гранулятора в сторону уменьшения производительности.

Предусмотренная возможность регулировки режима работы гранулятора позволяет даже на одном диаметре фильерных отверстий получать гранулы однородного гранулометрического состава в относительно широком диапазоне размеров.

Кроме того, предлагаемый гранулятор может работать в трех режимах: сферические гранулы ф 2,5± 0,5 мм, сферические гранулы $1,6 ±0,2 мм, сферические гранулы ,(0,8±0,2 мм.

Формула изобретения 1. Гранулятор. содержащий корпус с перфорированным днищем, источник вибрационного колебания, соединенный штоком

с поршнем, и патрубки подачи суспензии, отличающийся тем, что, с целью повышения однородности гранулометрического состава продукта из вязкой суспензии, источник вибрационного колебания

содержит подпружиненную мембрану, закрепленную по периферии на корпусе и соединенную со штоком в центре, напорную и сливную камеры, разделенные между собой перегородкой с отверстием, и клапан, установленный соосно с мембраной над отверстием в перегородке и закрепленный на штоке поршня, при этом шток снабжен упором, размещенным под клапаном, и установлен с возможностью осевого перемещения.

2. Гранулятор по п.1,отличающий- с я тем, что поршень выполнен перфорированным, а днище корпуса съемным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулированияРАСплАВОВ | 1979 |

|

SU806096A1 |

| Вибрационный гранулятор расплава | 1976 |

|

SU700189A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1996 |

|

RU2115466C1 |

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| Гранулятор расплава | 1970 |

|

SU563756A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2094111C1 |

| Центробежный виброгранулятор расплавов | 1978 |

|

SU927292A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| Вибрационный гранулятор | 1980 |

|

SU952310A1 |

Изобретение относится к катализатор- ным производствам и может быть использовано в процессах гранулирования катализаторов в зернах сферической формы с размерами 0,4 - 4,0 мм. Ширина спектра распределения гранул по размерам ±0,2 мм для размеров до 2 мм и ± 0,5 мм для размеров больше 2 мм Выход гранул в заданных пределах составляет более 90%. Изобретение позволяет повысить однородность гранулометрического состава В гранулятор введены гидродинамический вибратор с регулируемой частотой и амплитудой колебаний, поршень, камера сжатого воздуха для компенсации гидравлического сопротивления вязких суспензий, насос-дозатор для стабилизации расхода суспензии и редуктор сжатого воздуха для стабилизации частоты, сменные днища с фильерами различных диаметров и сменный перфорированный диск Все это позволяет в рамках одной компактной конструкции аппарата обеспечить выпуск различных сортов продукции 1 з п.ф-лы, 3 ил. сл с

20 2 М

гв

гг

12 :

S

j

4 4 Ш/ч

3 Н

ФигЛ

f7 21Л

24

фиг.2

| Гранулятор расплава | 1970 |

|

SU563756A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулированияРАСплАВОВ | 1979 |

|

SU806096A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1988-02-18—Подача