Изобретение относится к получению и охлаждению гранулированных материалов и может использоваться в промышленности минеральных удобрений, порошковой металлургии, пищевой промышленности

Цель изобретения - снижение расхода воздуха

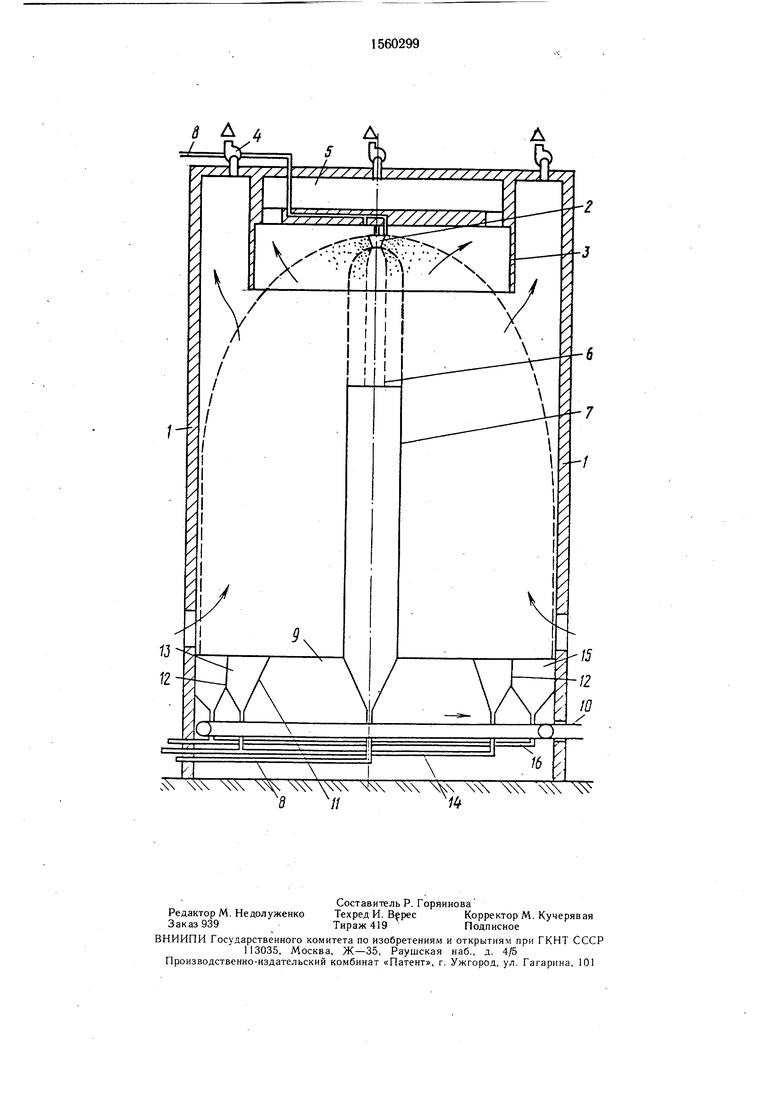

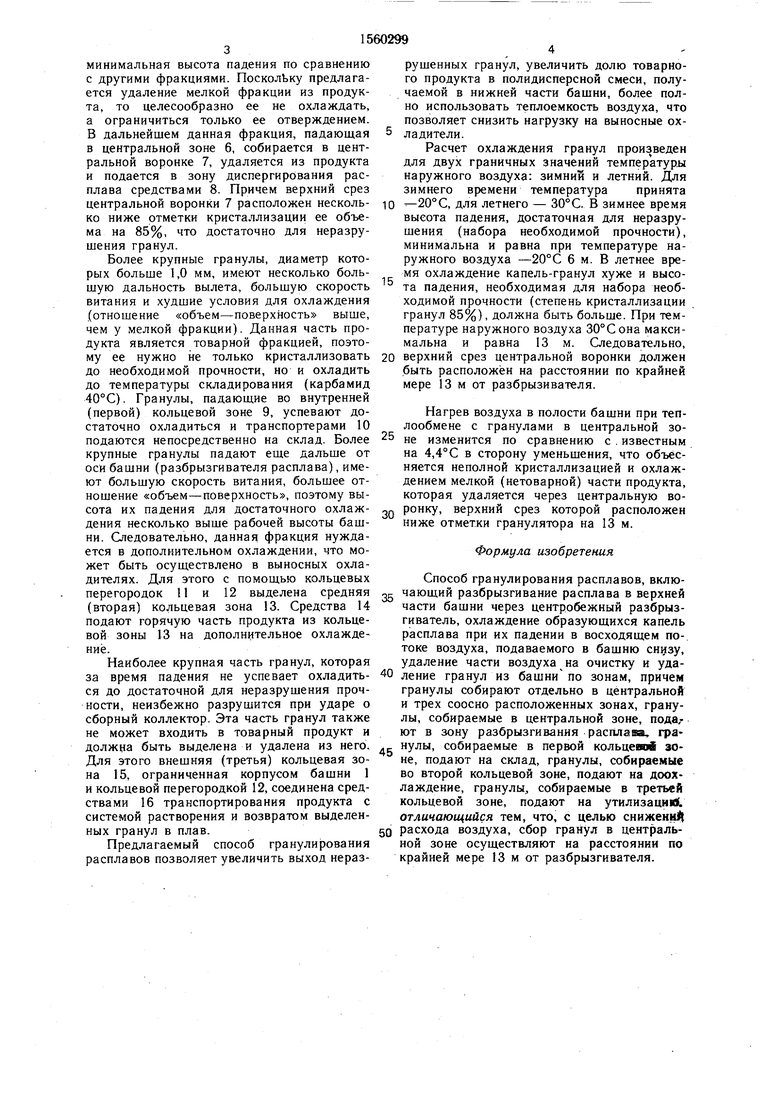

На чертеже показана грануляционная башня для реализации предлагаемого способа гранулирования расплавов, вертикальный разрез

Пример При гранулировании карбамида методом приллирования расплав разбрызгивают в верхней части башни 1 с помощью центробежного разбрызгивателя-гранулято- ра 2 Мелкие капли расплава и капли- спутники («брызги) имеют невысокую дальность вылета и падают вблизи оси башни (оси гранулятора) Капли материала падают в противотоке воздуха, охлаждаются, кристаллизуются и доохлаждаются До фазового перехода из жидкого в кристаллическое состояние происходит основное пылеобразование Зона пылеобразования ограничена экраном 3 из полости которого запыленный воздух отсасывается вентиляторами 4 на систему 5 пылеулавливания Воз дух, не проходящий через попость экрана 3, выбрасывается в атмосферу без очистки вентиляторами 4 как имеющий концентрацию пыли ниже предельно допустимой концентрации (ПДК) в выбросах При центробежном гранулировании образуется полидисперсный продукт, что ведет к более равномерному орошению башни по сравнению с монодисперсным продуктом Оно также дает отрицательный эффект, который складывается из образования нетоварной фракции - гранул, диаметр, которых менее 0,1 мм (для карбамида) Данная фракция имеет наименьшее отношение «объем-поверхность, наименьшую скорость витания, инерционность Поэтому данная фракция падает ближе всего к оси башни, охлаж дается наиболее интенсивно и для кристаллизации и необходимой прочности ей нужна

сл

3d

§

СО СО

минимальная высота падения по сравнению с другими фракциями. Поскольку предлагается удаление мелкой фракции из продукта, то целесообразно ее не охлаждать, а ограничиться только ее отверждением. В дальнейшем данная фракция, падающая в центральной зоне б, собирается в центральной воронке 7, удаляется из продукта и подается в зону диспергирования расплава средствами 8. Причем верхний срез центральной воронки 7 расположен несколько ниже отметки кристаллизации ее объема на 85%, что достаточно для неразрушения гранул.

Более крупные гранулы, диаметр которых больше 1,0 мм, имеют несколько большую дальность вылета, большую скорость витания и худшие условия для охлаждения (отношение «объем-поверхность выше, чем у мелкой фракции). Данная часть продукта является товарной фракцией, поэтому ее нужно не только кристаллизовать до необходимой прочности, но и охладить до температуры складирования (карбамид 40°С). Гранулы, падающие во внутренней (первой) кольцевой зоне 9, успевают достаточно охладиться и транспортерами 10 подаются непосредственно на склад. Более крупные гранулы падают еще дальше от оси башни (разбрызгивателя расплава), имеют большую скорость витания, большее отношение «объем-поверхность, поэтому высота их падения для достаточного охлаждения несколько выше рабочей высоты башни. Следовательно, данная фракция нуждается в дополнительном охлаждении, что может быть осуществлено в выносных охладителях. Для этого с помощью кольцевых перегородок 11 и 12 выделена средняя (вторая) кольцевая зона 13. Средства 14 подают горячую часть продукта из кольцевой зоны 13 на дополнительное охлаждение.

Наиболее крупная часть гранул, которая за время падения не успевает охладиться до достаточной для неразрушения прочности, неизбежно разрушится при ударе о сборный коллектор. Эта часть гранул также не может входить в товарный продукт и должна быть выделена и удалена из него. Для этого внешняя (третья) кольцевая зона 15, ограниченная корпусом башни 1 и кольцевой перегородкой 12, соединена средствами 16 транспортирования продукта с системой растворения и возвратом выделенных гранул в плав.

Предлагаемый способ гранулирования расплавов позволяет увеличить выход неразрушенных гранул, увеличить долю товарного продукта в полидисперсной смеси, получаемой в нижней части башни, более полно использовать теплоемкость воздуха, что позволяет снизить нагрузку на выносные охладители.

Расчет охлаждения гранул произведен для двух граничных значений температуры наружного воздуха: зимний и летний. Для зимнего времени температура принята

-20°С, для летнего - 30°С. В зимнее время высота падения, достаточная для неразрушения (набора необходимой прочности), минимальна и равна при температуре наружного воздуха -20°С 6 м. В летнее время охлаждение капель-гранул хуже и высота падения, необходимая для набора необходимой прочности (степень кристаллизации гранул 85%), должна быть больше. При температуре наружного воздуха 30°Сона максимальна и равна 13 м. Следовательно,

0 верхний срез центральной воронки должен быть расположён на расстоянии по крайней мере 13 м от разбрызивателя.

Нагрев воздуха в полости башни при теплообмене с гранулами в центральной зоне изменится по сравнению с . известным на 4,4°С в сторону уменьшения, что объес- няется неполной кристаллизацией и охлаждением мелкой (нетоварной) части продукта, которая удаляется через центральную во- ронку, верхний срез которой расположен ниже отметки гранулятора на 13 м.

Формула изобретения

Способ гранулирования расплавов, включающий разбрызгивание расплава в верхней части башни через центробежный разбрызгиватель, охлаждение образующихся капель расплава при их падении в восходящем потоке воздуха, подаваемого в башню снизу, удаление части воздуха на очистку и удаление гранул из башни по зонам, причем гранулы собирают отдельно в центральной и трех соосно расположенных зонах, гранулы, собираемые в центральной зоне, пода,- ют в зону разбрызгивания расплава, гра

нулы, собираемые в первой кольцевой зоне, подают на склад, гранулы, собираемые во второй кольцевой зоне, подают на доох- лаждение, гранулы, собираемые в третьей кольцевой зоне, подают на утилизации. отличающийся тем, что, с целью снижений

расхода воздуха, сбор гранул в центральной зоне осуществляют на расстоянии по крайней мере 13 м от разбрызгивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования расплавов | 1986 |

|

SU1526801A1 |

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Способ получения гранул карбамида | 1987 |

|

SU1526802A1 |

| Установка для гранулирования расплавов | 1988 |

|

SU1613159A1 |

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

Изобретение относится к области гранулирования материалов из расплавов, в частности минеральных удобрений, центробежным разбрызгивателем и позволяет снизить расход воздуха. Способ гранулирования расплавов включает разбрызгивание расплава в верхней части башни через центробежный гранулятор, охлаждение образующихся капель расплава при их падении в восходящем потоке воздуха, подаваемого в башню снизу, удаление части воздуха на очистку и удаление гранул из башни по зонам, причем гранулы собирают отдельно в центральной и трех соосно расположенных зонах, гранулы, собираемые в центральной зоне, подают в зону разбрызгивания расплава, гранулы, собираемые в первой кольцевой зоне, подают на склад, гранулы, собираемые во второй кольцевой зоне, подают на охлаждение, гранулы, собираемые в третьей кольцевой зоне, подают на растворение. Сбор гранул в центральной зоне осуществляют на расстоянии 6-13 м от разбрызгивателя. 1 ил.

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

Авторы

Даты

1990-04-30—Публикация

1987-11-02—Подача