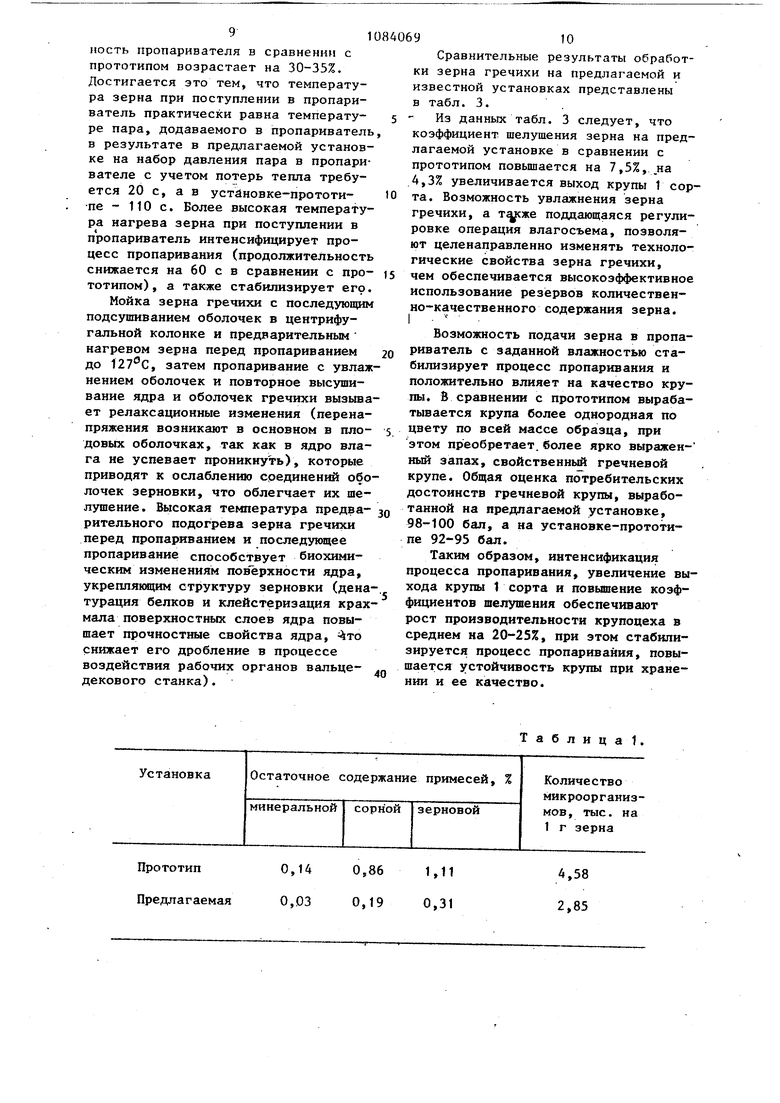

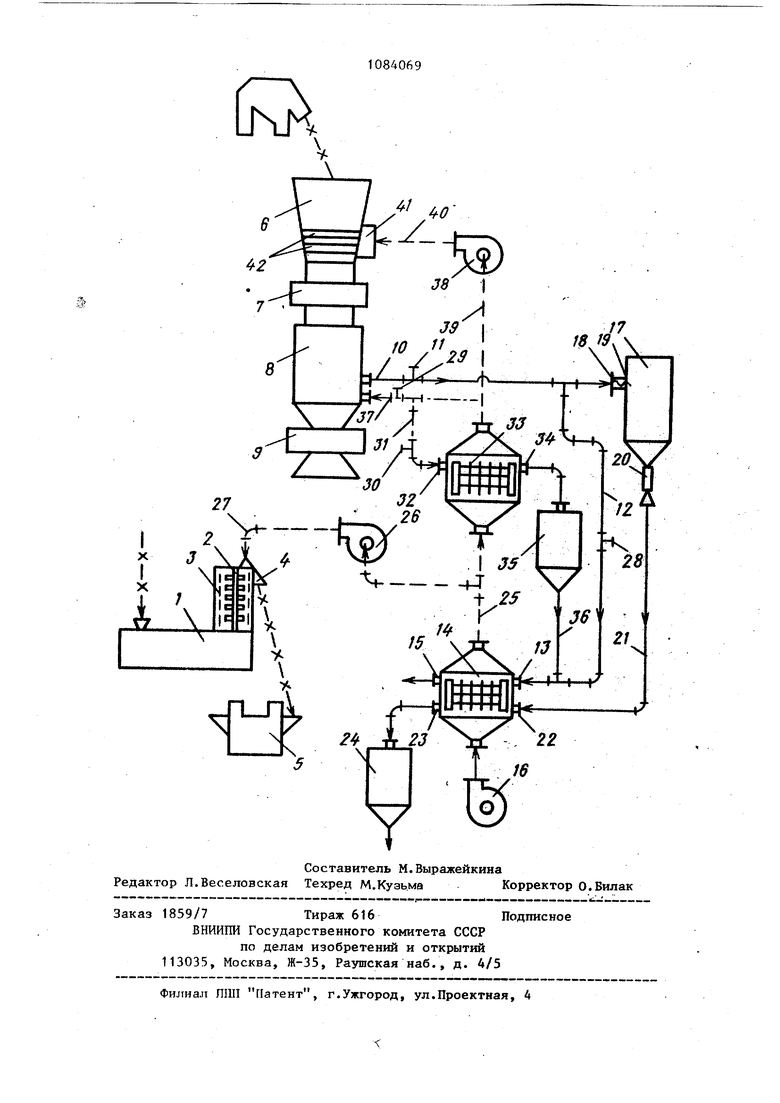

Изобретение относится к подготовк зерна к помолу и может быть использо вано для подготовки к переработке зерна гречихи, овса, гороха и других культур. Известна технология производства .гречневой крупы, включающая очистку гречихи в зерноочистительном отделении путем двухкратного последователь кого пропускания всей массы зерна че рез сепараторы; предварительное деле ние гречихи на рассеве или крупосортировке 1-й системы на три фракции по крупности с целью последующей раздельной очистки потоков зерна от дикой редьки на ситах с отверстиями треугольной формы и вьщеления мелкой гречихи на ситах с отверстиями прямо угольной , установленных на рас севах и крупосортировках 2-й и 3-й систем; однократный пропуск всей мае сы гречихи через овсюгоотборник для выделения шиеницы и других сорных се мян удлиненной формы; дополнительную очистку гречихи, содержащей минераль ную примесь, в камнеотборочной машине или пневмостоле; гидротермическую обработку в пропаривателях Неруша при давлении пара 0,25-0,30 МПа продолжительностью 5 мин; сушку пропаренного зерна в паровых вертикальных сушилках до влажности после высушивания не вьш1е 13,5%; охлаждение просушенного зерна до температуры, не превьш1ающей температуру воздуха производственного помещения на просеивание в аспираторах для доаолнительного отделения легких примесей; сортирование на фракции по круп ности (предварительное и окончательное) использованием рассевов или крупосортировок; пелушение гречихи пофракциорно; просеивание каждой фракции на рассевах; контроль крупь ядрицы. Отсутствие моечной машины не позволяет на крупозаводах достигнуть выделения трудноотделимых примесей с технологической эффективностьь | выше 29-48%, что затрудняет работу тех нодогического оборудования и влияет на качество вырабатываемой крупы. При поступлении на крупозавод зерна гречихи с засоренностью вьш1е 3,0% довести зерно гречихи до кондиций (0,5%) на технологическом оборудовании по вьш1еьписанной схеме не предоставляется возможным.Кроме того, гречиха поступает на крупо-. заводы со значительно большей засоренностью, чем предусмотрено. В процессе очистки зерна в зерноочистительном отделении в отходы теряется до 5% наиболее крупного зерна гречихи Г i. Отсутствие операции предварительного подогрева зерна гречихи перед пропариванием не позволяет стабилизировать и интенсифицировать процесс пропаривания а следовательно, поднять производительность крупоцеха и улучшить качество крупы. Наиболее близкой по техническому решению к предлагаемой является установка для подготовки зерна крупяных культур к переработке в крупу, содержащая последовательно соединенные посредством паропровода .буферный пароаккумулирующий сосуд с обратным клапаном, двухконтурный рекуперативный теплообменник с вентилятором, состоящим из воздуховода и нагнетающего и всасывающего патрубков, и конденсатосборником, бункер для предварительного подогрева зерна с газораспределительной камерой, пропариватель, установленный под бункером с патрубком выброса вторичного пара и коллектор с воздуховодами С23; Однако отсутствие моечной машины, не позволяет вьщелить труднротделимые примеси свыше 48%, что приводит к нарушению режимов работы шелушильных машин, раскалыванию ядра и снижению :эффективности шелушения зерна гречихи. Существукщая технологическая схема очистки зерна не только не позволяет выделить трудноотделимые примеси, но и приводит к потере до 5% наиболее крупного зерна гречихи. Отсутствие мокрой обработки зерна гречихи в процессе ее переработки приводит к переходу в крупу до 85% эпифитной микрофлоры, обсемененность крупы микроорганизмами снижает устойчивость крупы при хранении, что,требует срочной ее реализации потребителю. Обсемененность гречневой крупы микроорганизмами, а также присутствие мучели, пыли и других примесей заставляет потребителя мыть крупу перед употреблением, что приводит к растворению водорастворимых витаминов, минеральных веществ, крахмала и др., в особенности из колотого ядpa, и потере до 1,8А сухих веществ и, в конечном итоге, снижению пищевой ценности крупы. При поступлении зерна гречихи в пропариватель его температура значи тельно отличается от температуры па ра в пропаривателе, для чего необхо дима более высокая температура пред варительного подогрева зерна, а сле довательно, и температура нагрева воздуха в теплообменнике.-Использование двухконтурного теплообменника на вторичном паре в смеси с конденсатом не может обеспечить нагрев воздуха свыше 85 С. Повьшение темпе ратуры предварительного подогрева зерна гречихи перед пропариванием до температуры пара при пропаривани .зерна может привести не только к интенсификации процесса пропаривани но и улучшению технологических свойств зерна и качества готового продукта. Целью изобретения является улучшение качества готового продукта путем более полного вьщеления трудноотделимь:х примесей, обеспечение более равномерного пропаривания зер на и увеличение выхода готового про дукта. Поставленная цель достигается те что установка для подготовки зерна крупяных культур к переработке в крупу, содержащем последовательно соединенные посредством паропровода буферный пароаккумулирующий сосуд с обратным клапаном, двухконтурный рекуперативный теплообменник с вентилятором, состоящим из воздуховода и иагнетакяцего и всасывающего патру ков, и конденсатосборником, бункер для предварительного подогрева зерна с газораспределительной камерой, пропариватель, установленный под бу кером с патрубком выброса вторичног пара,и коллектор с воздуховодами, дополнительно снабжена моечной машиной с отжимной колонкой, соединен ной с вентилятором теплообменника, выходной патрубок конденсатосборника соединен с входным патрубком теплообменника в месте расположения патрубка выброса вторичного пара пропаривателя, при этом газораспред лительная камера бункера предварительного подогревасоединена с нагнетающим патрубком вентилятора, а /теплообменник - с воздуховодом вент лятора. На чертеже показана установка для подготовки зернокрупяных культур к переработке в крупу. Установка содержит моечную ванну, где расположёны зерновые шнеки 1, ротор центрифугальной отжимной ко- лонки 2 моечной машины, ситовую обечайку 3, патрубок 4 вывода зерна из центрифугальной колонки 2, норию 5 для подъема зерна и подачи в бункер 6 предварительного подогрева после мойки, загрузочный пробковый затвор 7, пропариватель 8, разгрузочный пробковый затвор 9, паропровод 10 выброса вторичного пара из пропаривателя 8, вентиль 11 для открытия после истечения заданного периода пропаривания и выброса вторичного пара в паропровод 12, входной патрубок 13 двухконтурного рекуперативного теплообменника 14 контура на участке выброса вторичного пара из пропаривателя 8, патрубок 15 выброса конденсата, вентилятор 16 отсоса отработанного воздуха из сушилок и нагнетания в теплообмен- ник 14, пароаккумулирующий буферный сосуд 17, патрубок 18 буферного пароаккумулирукяцего сосуда с фланцем для крепления обратного клапана 19, расположенные в верхней части сосуда 17, пароредуктор 20 для редуцирования смеси вторичного пара с конденсатом по паропроводу 21 во входной патрубок 22 из сосуда 17, выходной патрубок 23 для вывода в кондёнсатосборник 24 конденсата, воздуховод 25 отсоса подогретого воздуха-из теплообменника 14 вентилятором 26, воздуховод 27 на участке нагнетания теплого воздуха вентилятором 26 в верхнюю часть ротора центрифугальной колонки 2 в противотоке движению зерна, вентиль 28, вентиль 29 подачи пара от центральной магистрали, вентиль 30 для подачи пара по паропроводу 31 от центральной магистрали во входной патрубок 32 рекуперативного теплообменника 33, питакяцегося от центральной магистрали и соединенного воздуховодом 25 с теплообменником 14, патрубок 34 вывода в конденсатосборник 35 и подачи по трубопроводу 36 конденсата во входной патрубок 13 теплообменника 14, паропровод 37 подвода пара от центральной магистрали в пропариватель 8, вентилятор 38 отсоса подогретого воздуха по воздуховоду 39.из теплоS10обменника 33, воздуховод 40 нагнетания подогретого воздуха в газораспре делительн5то камеру 41 для распределения и равномерной его подачи через подводящие короба 42 в бункер предварительного подогрева зерна 6. Установка работает следующим обра зом. Зерно гречихи поступает в.моечную машину, вначале на зерновые шнеки 1, где при перемещении зерна происходит выделение легковесных примесей, кото рые всплывают, а тяжелые, в том числе минеральная примесь, осаждаются и выводятся шнеками на машины. В про цессе перемещения зерна зерновыми шнеками 1 происходит выделение приме сей (более 96%). При погружении зерна в воду его поверхность захватьшает влагу, которую удаляют при движении зерна в центрифугальной колонке 2. Влага через ситовую обечайку 3 отделяется за счет центробежной силы вращения ротора колонки от зерна, а.зерно через патрубок 4 вьгаодится из моечной машины. Однако при этом не удается снять всю поверхностную влагу зерна в центрифугальной колонке 2. Для решения этой задачи используются вторичное тепло по следующей схеМе. После загрузки зерна в пропариватель 8 через загрузочный пробковый затвор 7 открьгоают вентиль 29 и по паропроводу 37 из центральной магист рали производят подачу пара до установленного давления. По истечении определенного времени пропаривания открьшают вентиль 11 и производят параллельньй выпуск вторичного пара в буферный сосуд 17 и по паропроводу 12 в двз контурный теплообменник 14 при открытии вентиля 28. Открытие вентиля 11 приводит к тому, что меяаду пропаривателем В и сосудом 17 (как между сообщающимися сосу дами) устанавливается одинаковое давление. Дальнейшее же истечение вторичного пара по паропроводу 12 уменьшает давление в магистрали паро проводов 10 и 12 по сравнению с давлением в сосуде 17, поэтому срабатьшает обратный клапан 19, и вход и выход пара через патрубок 18 в сосуд 17 прекращается. Из сосуда 17 смесь конденсата и вторичного пара пароредуктором 20 по паропроводу 21 непрерьшно подается через входной 9 патрубок 22 в теплообменник 14. Расход пара устанавливается таким, чтобы обеспечить пароредуктором 20 непрерывное редуцирование его из сосуда 17 до начала следующего цикла :ВЫброса вторичного пара из пропаривателя 8 в сосуд 17, чем достигается непрерывный нагрев рабочей поверхности двухконтурного теплообменника 14. На выходе из теплообменника 14 через патрубок 23 в конденсатосборник 24 отводится конденсат, который после очистки может использоваться в котельной. Вентилятор 16 отсасьшает из паровых сушилок теплый отработанный воздух, который для подогрева до более высокой температуры нагнетается в теплообменник 14. Так как нагрев рабочей поверхности теплообменника 14 производится непрерывно, то и нагнетаемый в него воздух подогревается до постоянной температуры. Подогретый в теплообменнике 14 воздух по воздуховоду 25 отсасывается вентилятором 26 и по воздуховоду 27 нагнетается в верхнюю часть центрифугальной колон;;; ки 2 навстречу подымаемому бичами колонки 2 зерну. Продуваеьшй воздух с температурой 85-96 С эффективно удаляет поверхностную влагу зерновки в колонке 2 (практически влажность зерна на выходе равняется исходной). Из моечной-машины зерно через патрубок 4 подается на норию 5, которая подымает и подает зерно в бункер 6 предварительного подогрева. При открытии вентилей 30 пар от центральной магистрали непрерывно подается через патрубок 32 в теплообменник 33. Для достижения зада1нной температуры нагрева рабочей тештообменной поверхности теплообменника 33 вентилем 30 регулируется подача требуемого давления пара от центральной магистрали. Так как в теплообменник 33 производится непрерывная подача пара при более высоком давлении, чем в теплообменник 14, то из теплообменника 33 через патрубок 34 в конденсатосборник 35 отводится обильное количество конденсата, который направляется по трубопроводу 36 через входной патрубок 13 в теплообменник 14. Подача конденсата в теплообменник 14 по вышеуказанной схеме повьш1ает тепловой КДД нагрева его рабочей поверхности. Это объясняется тем, что в устройстве - прототипе через входной патрубок 13 в соответствующий ко-нтур теп лообменника 14, на участке выброса вторичного пара изпропаривателя 8, производится выброс в течение не бо лее 2 мин, а в предлагаемом устройс ве за счет непреоывного сброса из конденсатосборника 35 конденсата че рез патрубок 13 производится непрерывная подача и Нагрев рабочей поверхности этого контура в теплообменнике 14. Подогретый в теплообменнике 14 воздух в&нтилятором 38 по воздуховоду 25 засасывается в теплообменник 33, где и производится его нагрев до заданной температуры. Задан ная температура нагрева воздуха в теплообменнике 33 регулируется давл нием пара с помощью вентиля 30. В данном случа е температура нагрева воздуха в теплообменнике 33 достигает температуры пара, подаваемого в пропариватель 8. Нагретый до указанной температуры воздух вентилято ром 38 засасывается по воздуховоду 39 и нагнетается по воздуховоду 40 в газораспределительнзпо камеру 41, где равномерно распределяетс по подводящим коробам 42 по всему объему бункера 6. В результате этого по известному техническому решению производится равномерный нагрев зерна в бункере 6. Температура нагрева зерна в бункере 6 соответству ет температуре пара в пропаривателе 8. Поэтому при открытии загрузоч ного пробкового затвора 7 и подаче подогретого зерна в пропариватель 8 С температурой, практически равной температуре , подаваемого в про париватель 8 по паропроводу 37 от центральной магистрали, происходит процесс пропаривания без динамического разгона на набор установленного давления, что в пропа иватепе па а, не только интенсифицирует процесс пропаривания и оказывает положительное -влияние на технологически свойства зерна и качество крупы, но и стабилизирует работу прораривателя, при этом протекающие биохимичес кие изменения в зерне от температур ного воздействия пара происходят при минимальном увлажнении зерна, что в дальнейшем облегчает работу сушилок. Кроме того, применение теплооб-г менника -33 требует минимального рас хода пара, так как в него из двух- контурного теплообменника 14 поступает воздух с высокой температурой (до ) , для подогрева которого до более высокой температуры, в среднем на ЗО-ЗЗ С, расходуется всего 7-9% пара от поступающего в пропариватель 8. В то время как теплообменником 14 утилизируется до 17% вторичного от поступающего в пропа- . риватель 8, теплообменник 33 для подогрева воздуха на 30-35 С использует в два раза меньше пара. Для исследований брали гречиху сорта Богатырь урожая 1981, выращенную в Брянской обл. следунщего ка:чества: исходная влажность зерна 10,3-13,3%; содержание крупной фракции зерна - сход сита 0 4 мм 77%, мелкой - 23%; примеси: минеральная, 0,28%, сорная 2,6%, зерновая 2,9%; выход чистого ядра лузги 19,39%. Сравнительная оценка выделения трудноотделимых примесей на известной и предлагаемой установках приведена в табл. 1. Из данных табл. 1 видно, что применение в предлагаемой установке моечной машины позволяет выделить практически всю минеральную примесь, остаточное содержание которой составило 0,03%, в то время как по прототипу только 0,14%, т.е. остается 50,0%. Кроме того, промывкой с поверхности зерна удаляется значительное количество микроорганизмов, до 1,73 тыс. на 1 г зерна. Удаление в процессе мойки зерна пыли и микроорганизмов способствует тому, что в процессе переработки зерна в крупу переходит значительно меньшее количество эпифитной микрофлоры, что соответственно и предопределяет более высокую устойчивость такой крупы при хранении в сравнении с прототипом. Влажность зерна гречихи после выхода из моечной машины моясет практически соответствовать исходной, этот параметр регулируется с помогцью температуры воздуха, нагнетаемого вентилятором 26 в вёрхнняо часть центрифугальной колонки 2. Сравнительные результаты производительности пропаривателей известной к предлагаемой установок представлены в табл. 2.... Данные табл.2.показывают,что в предагаемой установки производительиость пропаривателя в сравнении с прототипом возрастает на 30-35%. Достигается это тем, что температура зерна при поступлении в пропариватель практически равна температуре пара, додаваемого в пропариватель в результате в предлагаемой установке на набор давления пара в пропаривателе с учетом потерь тепла требуется 20 с, а в устйновке-прототипе - 110 с. Более высокая температура нагрева зерна при поступлении в пропариватель интенсифицирует процесс пропаривания (продолжительность снижается на 60 с в сравнении с прототипом), а также стабилизирует его. Мойка зерна гречихи с последующим подсушиванием оболочек в центрифугальной колонке и предварительным нагревом зерна перед пропариванием до , затем пропаривание с увлажнением оболочек и повторное высушивание ядра и оболочек гречихи вызывает релаксационные изменения (перенапряжения возникают в основном в плодовых оболочках, так как в ядро влага не успевает проникнуть), которые приводят к ослаблению соединений оболочек зерновки, что облегчает их шелушение. Высокая температура предварительного подогрева зерна гречихи перед пропариванием и последующее пропаривание способствует биохимическим изменениям повёрхности ядра, укрепляющим структуру зерновки (денатурация белков и клейстеризация крахмала поверхностных слоев ядра повышает прочностные свойства ядра, 4то снижает его дробление в процессе воздействия рабочих органов вальцедекового станка).

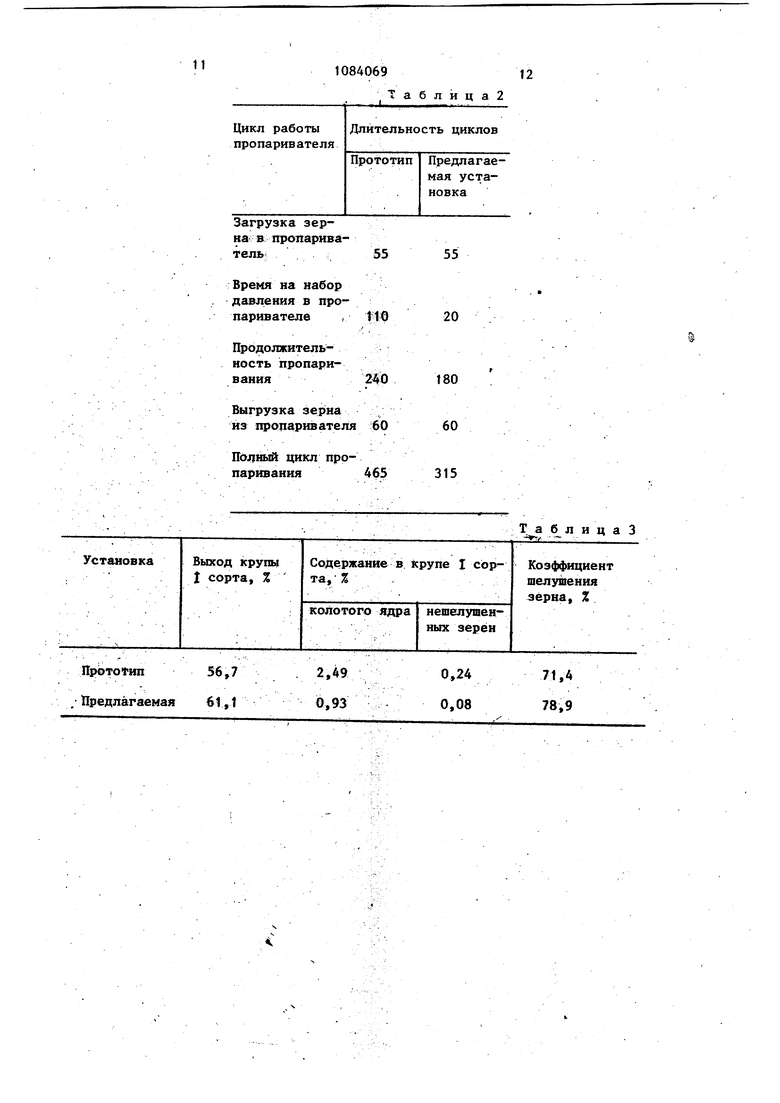

Сравнительные результаты обработки зерна гречихи на предлагаемой и известной установках представлены в табл. 3. .

Из данных табл. 3 следует, что коэффициент шелушения зерна на предлагаемой установке в сравнении с прототипом повьш1ается на 7,5%, .на 4,3% увеличивается выход крупы 1 сорта. Возможность увлажнения зерна гречихи, а поддающаяся регулировке операция влагосъема, позволяют целенаправленно изменять технологические свойства зерна гречихи, чем обеспечивается высокоэффективное использование резервов количественно-качественного содержания зерна. I -

Возможность подачи зерна в пропариватель с заданной влажностью стабилизирует процесс пропаривания и положительно влияет на качество крупы. В сравнении с прототипом вырабатывается крупа более однородная по цвету по всей массе образца, при этом преобретает.более ярко выраженный запах, свойственнь гречневой крупе. Общая оценка потребительских достоинств гречневой крупы, выработанной на предлагаемой установке, 98-100 бал, а на установке-прототипе 92-95 бал.

Таким образом, интенсификация процесса пропаривания, увеличение выхода крупы 1 сорта и повышение коэффициентов шелушения обеспечивают рост производительности крупоцеха в среднем на 20-25%t при этом стабилизируется процесс пропаривания, повышается устойчивость крупы при хранении и ее качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР К ПЕРЕРАВОТК. ; В КРУПУ,, содержащая последовательно соединенные посредством паропровода буферный -пароаккумулирующий сосуй с обратным клапаном,-двухконтурный рекупе1 ативный теплообменник с вентилятором состоящим из воздуховода и нагнетшсщегд и всасывающего патруб; i ков, и конденсатосборником, бункер для предварительного подогрева зерна с газораспределительной камерой, пропариватель, установленный под бункером с патрубком выброса вторичного пара, и коллектор с воздуховодами, отличающаяся тем, что, с целью повьшешш качества готового продукта путем более Полного выделения трудноотделимых приме;сей, обеспечения более равномерного Пропаривания зерна и увеличения выхода готового продукта установка дополнительно снабжена моечной маши ой с отжимной колонкой, соединенной i с вентилятором теплообменника, выходсл ой патрубок конденсатосборника соединен с входным патрубком теплорбменника в месте расположения патрубка выброса вторичного пара пропаривателя, при этом газораспределительная камера бункера предварительного подогрева соединена с нагнетаю00 4i щим патрубком вентилятора, а тепло, обменник - с воздуховодом вентилятоО Од . СО

0,14 0,86 1,11

Прототип 0,03 0,19 0,31 Предлагаемая

Т а б л и ц а 1

4,58 2,85

11

108406912

Загрузка зерна в пропариватель

Время на набор давления в пропаривателе , ИО

Продолжительность пропаривания

Выгрузка зерна

из пропаривателя 60

Полный цикл пропаривания 465

Таблица2

55

20

180

60

315

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Правила организации и ведеыия те нЪлогического проЦЁСса на крупяшлх предприятиях | |||

| М., МТИИП, 1НИИЗ, 1981, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке Н 3294866/13, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-07—Публикация

1982-08-06—Подача