жидкого полимерного материала, до заливки полимерного материала зажимают концы армирующего элемента и растягивают его в продольном направлении до придания цилиндрической формы.

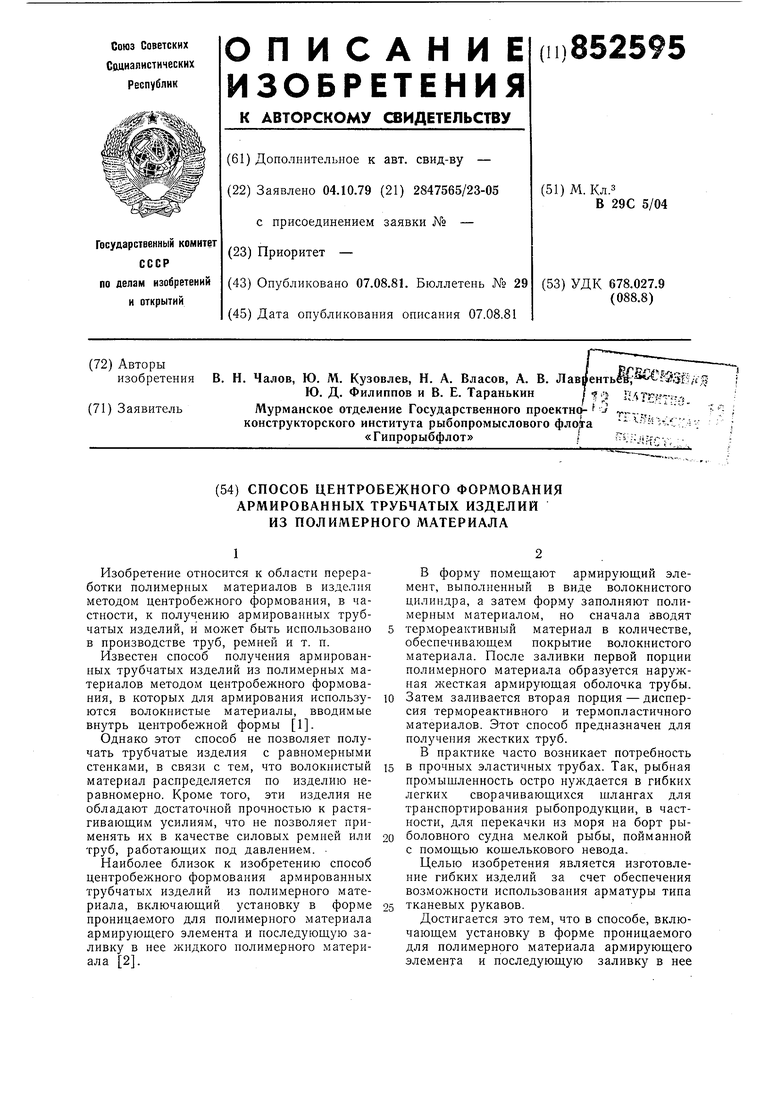

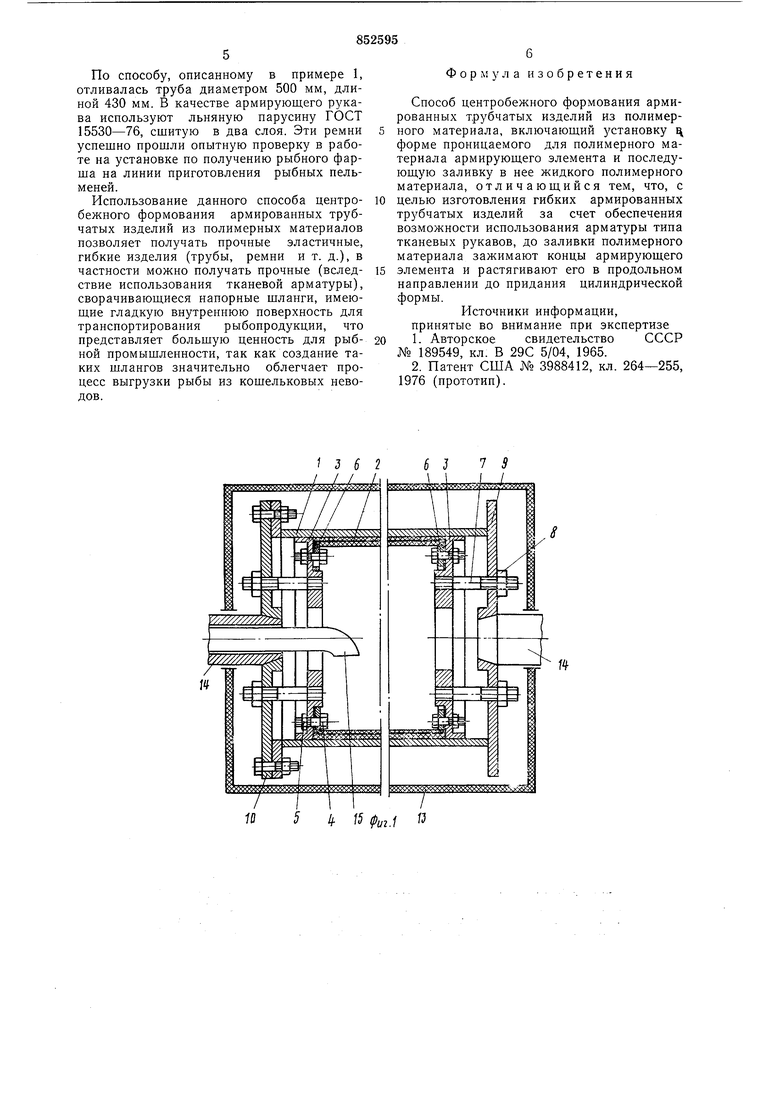

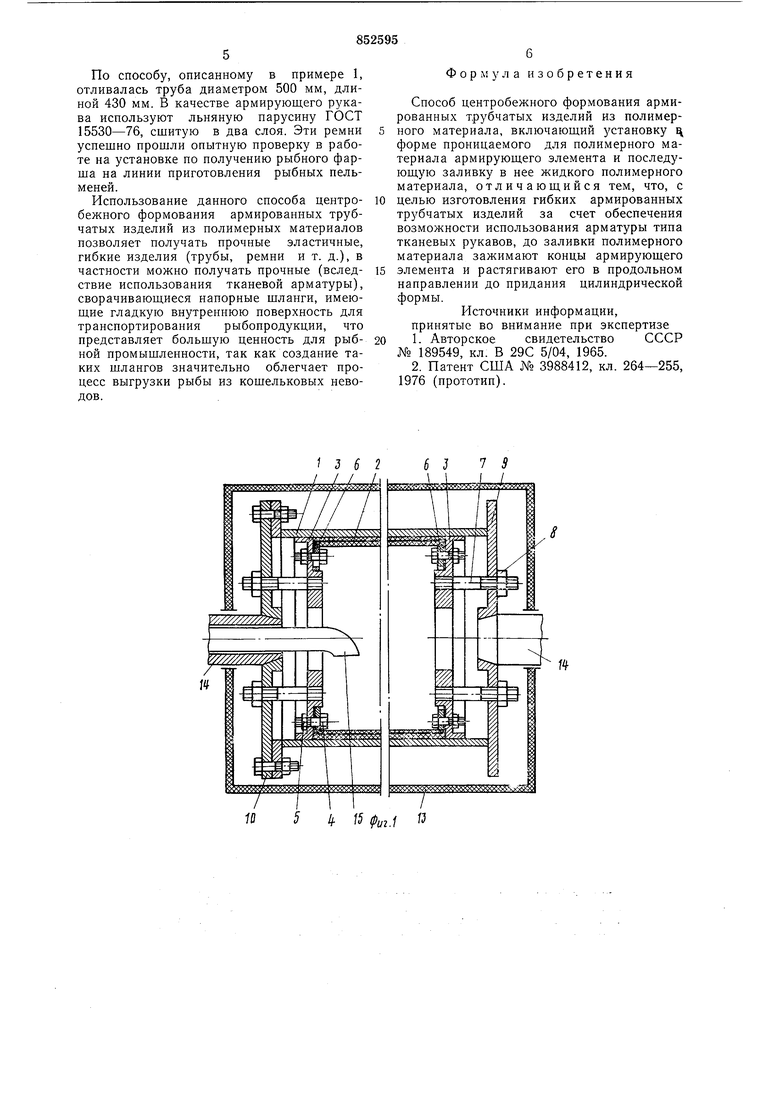

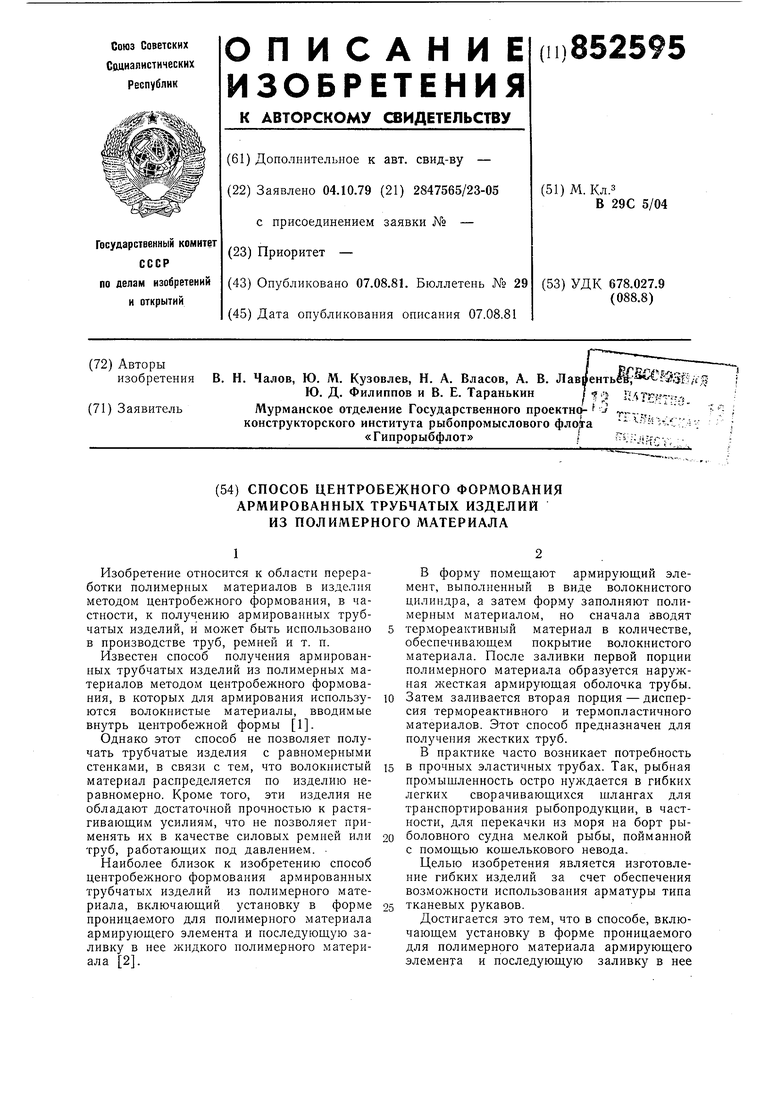

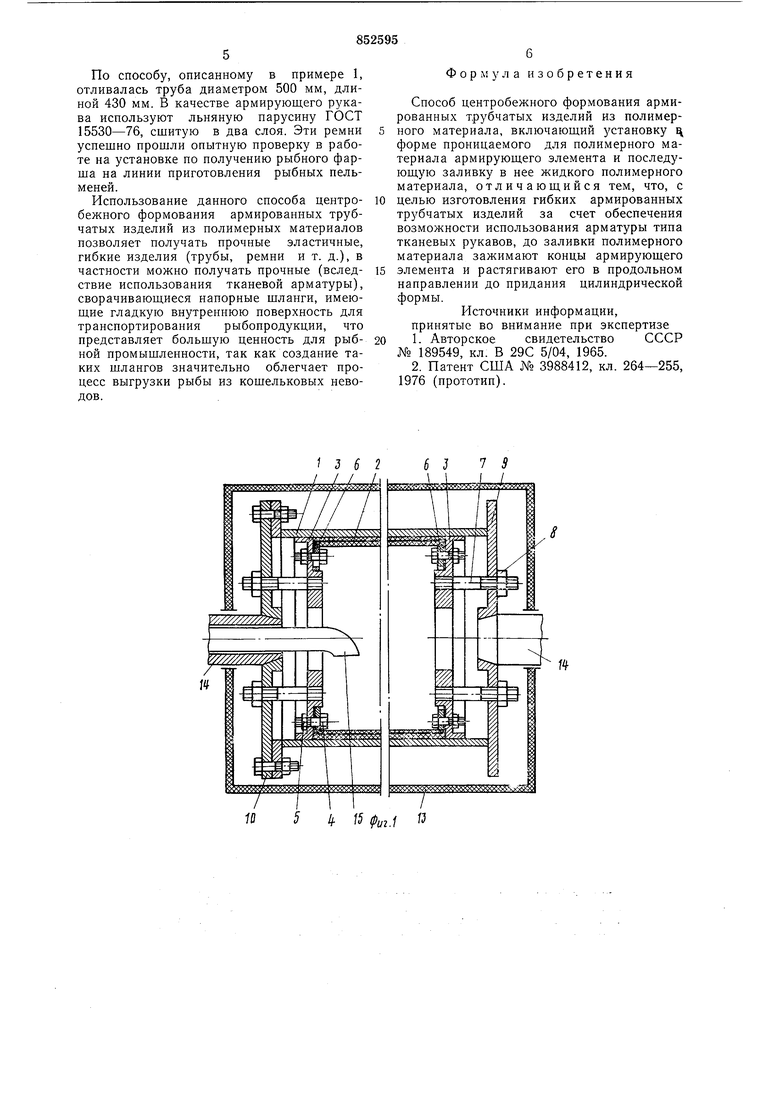

На фиг. 1 дан продольный разрез устройства для центробелсного формования; на фиг. 2 - узел крепления и растяжки армирующего элемента.

Армирующий элемент - рукав, используемый в данном способе, может быть выполнен из одного или нескольких слоев тканого материала, например нарусины, сетки или подобного материала, причем материал и количество слоев выбирают, исходя из требуемой эластичности и прочности шланга, а также из условия обеспечения проникновения жидкого полимера сквозь рукав при центробел ном формовании.

Для улучшения нроникновения жидкого полимера через армирующий рукав в нем, в случае необходимости, выполняют сквозные отверстия, количество и размеры которых также выбирают с учетом требуемой прочности и эластичности шланга.

Пример 1. Изготавливалась секция напорного шланга из иолиуретана СКУ-7Л диаметром 295 мм с толщиной стенки 5- 6 мм и длиной 450 мм.

В качестве армирующего элемента использовался рукав, сшитый из льняной парусины ГОСТ 15530-76.

Для получения шланга (фиг. 1) в сменную форму 1 устанавливают выполненный из парусины рукав 2, концы которого предварительно укрепляют в кольцах 3. Зазоры между наружным диаметром колец 3 и внутренним диаметром сменной формы 1 выбраны минимальными с тем, чтобы исключить перетекание через них жидкого полиуретана. В случае применения других полимеров, обладающих повышенной жидкотекучестью, между кольцами 3 и формой 1 могут быть дополнительно установлены уплотнения. К кольцам 3 с помощью болтов 4, гаек 5 и колец 6 плотно прикрепляют концы рукава 2. Наружный диаметр колец 6 выбирают таким образом, чтобы армирующий рукав 2 после его растяжки и заливки полиуретана был расположен примерно посредине стенки шланга. Длина рукава берется из расчета требуемой длины секции шланга с учетом припусков на закрепление концов и длины растяжки. Затем рукав 2 растягивают с помощью щнилек 7 с гайками 8 через крышки 9 и 10 сменной формы 1 до придания ему цилиндрической формы. Момент окончания растяжки определяют опытным путем и устанавливают по длине выст)шающих концов шпилек 7.

Растяжку рукава 2 можно производить и до его установки в сменную форму 1. В этом случае (фиг. 2) растяжка производится с помощью шпилек И, проходящих

через кольца 3 и вворачиваемых в резьбовые втулки 12. Сменную форму 1 с установленным в нее растянутым рукавом 2 помещают в нагревательную камеру 13 (фиг. 1), устанавливают на валы 14 центробежной машины и приводят во вращение.

После иодогрева сменной формы до 110-115°С внутрь сменной формы 1 по трубопроводу 15 заливают расчетное количество композиции жидкого полиуретана, которое попадает на рукав 2. Затем часть композиции с помощью центробежных сил проникает через рукав 2 и распределяется по внутренней поверхности сменной формы 1, а остальная часть распределяется по рукаву 2. Таким образом, при отверждении композиции армирующий рукав 2 оказывается внутри стенки шланга.

В качестве материала армирующего рукава, кроме парусины, используют капроновую сетку с ячеёй 7X7 мм, но она не обеспечивает требуемой прочности шланга, хотя при других требованиях к изделию вполне может использоваться.

В процессе опытных работ установлено, что требуемая прочность шланга обеспечивается применением для изготовления армирующего рукава для шланга 0 300 мм льняной парусины ГОСТ 15530-76. Однако в качестве материала армирующего рукава могут быть применены другие тканые материалы. Если они окажутся недостаточно проницаемыми для полимерной композиции, проницаемость рукава можно обеспечить, выполиив по всему рукаву сквозные отверстия. Их размер и количество выбирают опытным путем.

После отверждения композиции вращеиие формы 1 прекращают, извлекают форму из центробежной машины, разбирают ее и вынимают отлитую секцию шланга.

Концы рукава 2, которые были зажаты между кольцами 3 и планшайбами 6, отрезают или используют для соединения секций шланга.

Изготовленные таким способом опытные образцы шлангов проверены на характер расположения арматуры в стенках шлангов.

Установлено, что армирующий рукав в отлитых секциях шлангов располагается в районе середины стенки шланга. Шланг был испытан на внутреннее гидравлическое давление. При испытании установлено, что шланг 0 295 мм с толщиной стенки 6 мм, отлитый из полиуретана СКУ-7Л и армированный двумя слоями льняной парусины ГОСТ 15530-76, выдерживает внутреннее давление 4 кгс/см.

Пример 2. Изготавливался бесконечный ремень из полиуретана СКУ-7Л. Длина окружности ремня примерно 1,5 м, толщина стенки 15 мм, ширина 430 мм.

По способу, описанному в примере 1, отливалась труба диаметром 500 мм, длиной 430 мм. В качестве армирующего рукава используют льняную парусину ГОСТ 15530-76, сшитую в два слоя. Эти ремни успешно прошли опытную проверку в работе на установке по получению рыбного фарша на линии приготовления рыбных пельменей.

Использование данного способа центробежного формования армированных трубчатых изделий из полимерных материалов позволяет получать прочные эластичные, гибкие изделия (трубы, ремни и т. д.), в частности можно получать прочные (вследствие использования тканевой арматуры), сворачиваюпдиеся напорные шланги, имеющие гладкую внутреннюю поверхность для транспортирования рыбопродукции, что представляет большую ценность для рыбной промышленности, так как создание таких шлангов значительно облегчает процесс выгрузки рыбы из кошельковых неводов.

Формула изобретения

Способ центробежного формования армированных трубчатых изделий из полимерного материала, включающий установку j форме проницаемого для полимерного материала армирующего элемента и последующую заливку в нее жидкого полимерного материала, отличающийся тем, что, с целью изготовления гибких армированных трубчатых изделий за счет обеспечения возможности использования арматуры типа тканевых рукавов, до заливки полимерного материала зажимают концы армирующего элемента и растягивают его в продольном направлении до придания цилиндрической формы.

Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 189549, кл. В 29С 5/04, 1965.

2. Патент США № 3988412, кл. 264-255, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| Способ получения полимерного покрытия | 1988 |

|

SU1613351A1 |

| Форма для нанесения пенополиуретановой теплоизоляции на зоны сварных стыков теплоизолированных трубопроводов | 1978 |

|

SU875179A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2413125C1 |

| Способ изготовления рукавов из полимерного материала и устройство для его осуществления | 1991 |

|

SU1814617A3 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДОВ | 1996 |

|

RU2102649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1997 |

|

RU2125680C1 |

| Способ изготовления полого конструктивного элемента из композиционного материала | 2016 |

|

RU2633719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| Шланг | 1990 |

|

SU1740849A1 |

3626 J 79

11/1

yXffffffjSffyflf ffKiy JSl SfSfl fff

5 If. 15 фиг.

ю

// 5 J

Авторы

Даты

1981-08-07—Публикация

1979-10-04—Подача