(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАЗУРИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1982 |

|

SU1100260A1 |

| ШИХТОВЫЙ СОСТАВ ГЛАЗУРИ | 2009 |

|

RU2415825C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2009 |

|

RU2420496C1 |

| Глазурь | 1987 |

|

SU1454797A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФРИТТЫ ГЛАЗУРИ | 2006 |

|

RU2318751C1 |

| ШИХТОВЫЙ СОСТАВ ГЛАЗУРИ | 2009 |

|

RU2413684C1 |

| Глазурь | 1991 |

|

SU1794900A1 |

| Глазурь | 1986 |

|

SU1357376A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1991 |

|

SU1794902A1 |

Изобретение относится к составам глазурей, используемым для изготов ления глазурованных керамических плиток. Известны шихты для изготовления глазурованных керамических плиток, включающие перлит, кварцевый песок борную кислоту, окись цннка, мел, циркон, технический карбонат бария Наиболее близким к предлагаемой является шихта для изготовления гла зури, включающая вес.%: Перлит45-55 Борная кислота 17-23 Окись цинка6-10 Мел6-10 Циркон12-16 2. Недостатком такой шихты является неровность глазурного покрова при скоростных режимах обжига из-за повышенной вязкости расплава (180.00 7500 пз в интервале 950-1100°С). Цель изобретения - снижение вязкости и обеспечение гладкой поверхности глазурного покрова при скоростных режимах обжига. Это достигается тем, что шихта для изготовления г.11азури, включающа перлит,окись цинка,мел,силикат цирко ния ,дополр1ите;7ьно содержит буру техн ческую при следующем соотношении компонентов, вес.%: Перлит44-56 Окись цинка7-9 Мел7-9 Силикат циркония 12-16 Бура техническая 18-22 Окись бора-необходимлгй концентрат глазури для придания плавкости, термостойкости. Однако введение только окиси бора в глазурь вызывает повышение вязкости, что препятствует получению гладкой поверхности глазурного покрова при скоростных режимах обжига. Одновременное введение предлагаемого предела окиси бора и натрия, в виде технической буры, способствует снижению вязкости и получению ровной поверхности глазурного покрова с сохранением других основных свойств (термостойкость, химстойкость, плавкость). Глазурь готовят следующи.м образом . Составные части шихты тщательно измельчают, перемешивают и фриттуют при 1300°С. После грануляции фритту перема.лывают в мокром виде до тонины, эбеспечйвающей прохождение через сито 10000 отв/см, добавля.я при

помоле 5% высокопластичной огнеупорной глины (свыше 100%). Глазурь наносят на поверхность изделия методом пульверизации или полива, и обжигают при .

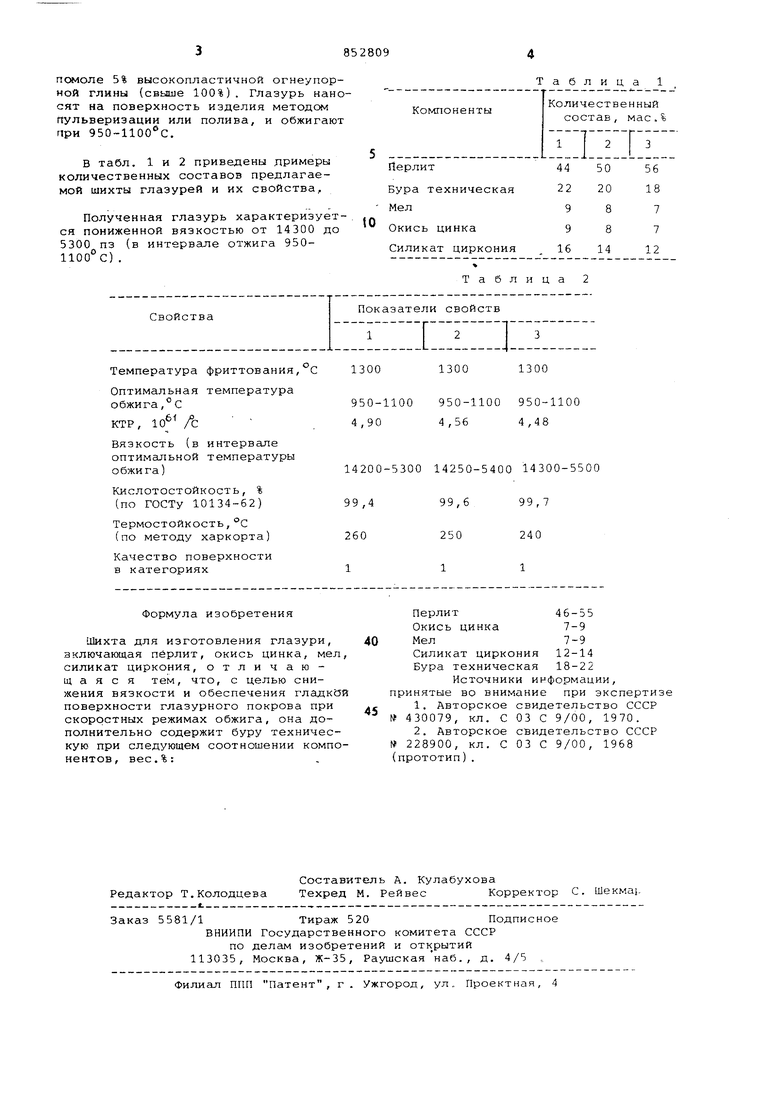

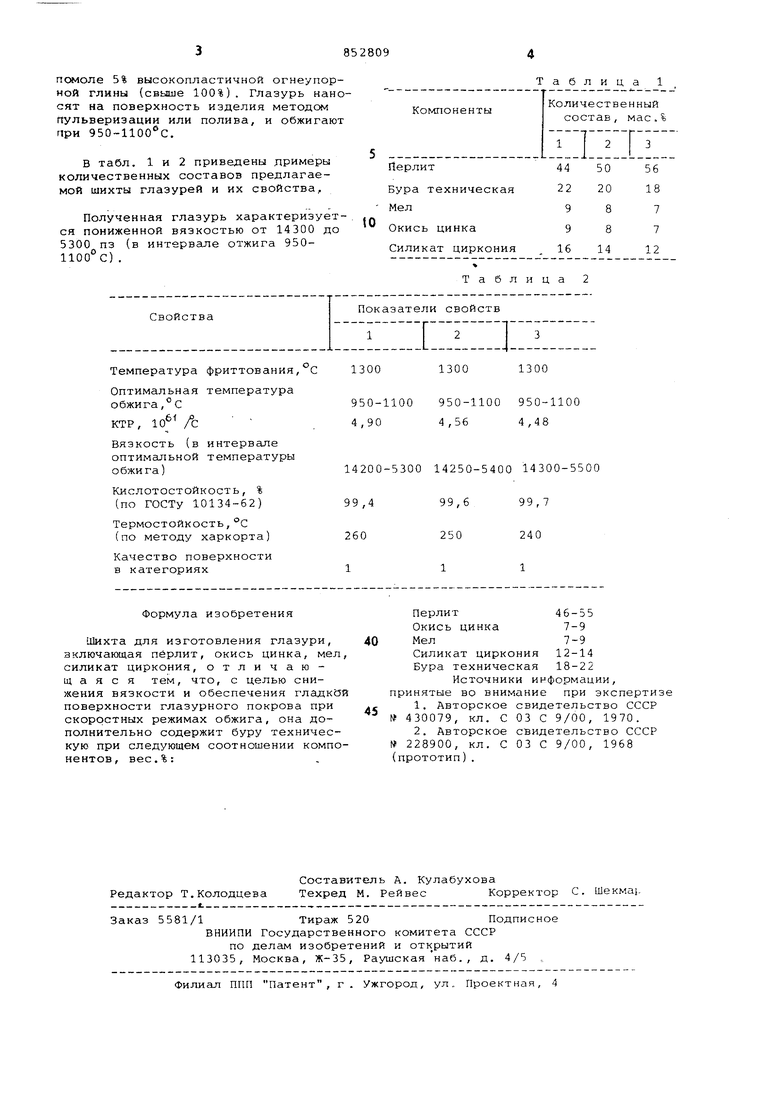

В табл. 1 и 2 приведены дримеры количественных составов предлагаемой шихты глазурей и их свойства,

Полученная глазурь характеризуется пониженной вязкостью от 14300 до 5300 пз (в интервале отжига 9501100°С) . Оптимальная температура обжига,°С КТР, 10 /С Вязкость (в интервале оптимальной температуры обжига) Кислотостойкость, % (по ГОСТу 10134-62) Термостойкость,°С (по методу харкорта) Качество поверхности в категориях

Формула изобретения

Шихта для изготовления глазури, включающая перлит, окись цинка, мел, силикат циркония, отличающаяся тем, что, с целью снижения вязкости и обеспечения гладкий поверхности глазурного покрова при скоростных режимах обжига, она дополнительно содержит буру техническую при следующем соотношении компонентов, вес.%:

Таблица 1

Таблица 950-1100 4,90 14200-530

Перлит46-55

Окись цинка 7-9 Мел7-9

Силикат циркония 12-14 Бура техническая 18-22

Источники информации, принятые во внимание при эксперти

Авторы

Даты

1981-08-07—Публикация

1979-11-28—Подача