Изобретение относится к составам легкоплавких глазурей, применяемых для отделки архитектурных сооружений, в производстве глазурованных фасадных плиток и плиток для полов.

Известна глазурь, включающая SI02, , CaO, MgO, КгО, Na-20, ZnO, РеаОз, TiOa, , ЗЬгОз, для получения которой используют следующие сырьевые материалы: глина, датолитовый концентрат, перлит, циркониевый концентрат и оксид цинка.

Недостатком данного состава является довольно высокая температура обжига 980°С, низкое декоративное качество покрытия,

Наиболее близким к предлагаемому изобретению является глазурь следующего состава компонентов, мас.%: SiOa 46,29- 49,06; 6,29-6,99; Рв20з 1.59-1,88; СаО 23,05-27,5; MgO 0,5-0,6; N320 1.09-1.46: К20 0,95-1,55; В2()з 10.47-12,07: ZnO 3,33-5.33.

Недостатком прототип.а является получение глазури с недостаточным блеском и низкой химической стойкостью.

Целью изобретения является повышение блеска глазурного покрытия и химической стойкости.

Указанная цель достигается тем, что глазурь, включающая Si02, А120з, Ре20з, СаО. MgO, Na20, K2U, ВаОз, ZnO, дополнительно содержит ТЮ2 и 5Ь20з при следующем соотношении компонентов, мас.% Si02 50,5-52.88; 4,85-5,05; СаО 6.20- 7,20: MgO 0,26-0,58; К20 0,40-0,82; Na20 7,26-8,17; Ре20з 0,60-0,80; В20з 11.83- 13.05: 5Ь20з 1,56-1,68; ТЮ2 5,55-7,06.

Для получения указанной глазури используют следующие сырьевые материалы, мас.%:

Глина Ахмировская Песок Стеклобой Бура (техническая) Хлористый кальции Оксид цинка Диоксид титана Антимонат натрия

2,5

37,5-39,5

9,5-11,0

25,0-27,0

7,0-8,0

5,5-6,5

4,5-5,5

4.0

ич С

V

XI

4} О OG

N

Приготовление, глазури осуществляют без предварительного фриттования и заключается в следующем.

Предварительно в шаровой мельнице с фарфоровыми или уралитовыми шарами размалывают стеклобой, песок, глину, оксиды цинка и титана до остатка на сите 10000 отв/см2 0,5-1,0%. Отдозированные количества буры и хлористого кальция растворяют отдельно в воде и растворы заливают в шаровую мельницу мокрого помола. После образования сметанообразной суспензии в мельницу загружают предварительно зашихтованные и истертые остальные компоненты шихты. Массу в мельнице доистирают до остатка на сите 10000 отв/см2 0,3-0,5%, плотность полученной глазурной суспензии доводят до 1,6- 1,65 г/см .

Глазурь наносят на изделие методом полива или распыления, при этом расход составляет не более 900 г/см . После подсушивания изделие при температуре не выше 180°С проводят однократный обжиг в печи при температуре 950-970°С в течение 30- 35 мин. Глазурный слой после обжига имеет ровную бархатистую и хорошо заглушенную поверхность бледно-кремового или светло-желтого цвета без каких-либо дефектов, Состав и свойства предлагаемой глазури опробованы в лабораторных условиях.

Химический состав применяемых компонентов приведен в табл. 1.

Пример 1. В шаровую мельницу с фарфоровыми шарами емк. 5 л загружали 630 г смеси, состоящей из глины Ахмиров- ской 30 г, речного песка 365 г, стеклобоя 75 г, оксида цинка 50 г, диоксида титана 65 г, антимоната натрия 45 г.

Смесь истирали до остатка 1 % на сите 10000 отв/см2. Отдельно готовили при нагреве до 80°С растворы буры и хлористого кальция с концентрацией 33% и 50% по чистому веществу соответственно. При приготовлении суспензии тетрабоната кальция растворы смешивали из расчета содержания в них буры кристаллогидратной 285 г, хлористого кальция 85 г,

После смешивания предварительно размолотых компонентов глазурной суспензии-с пульпой тетрабората кальция состав доистирали в шаровой мельнице мокрого помола до остатка 0,5% на сите 10000 отв/см2.

Полученную суспензию плотностью 1,62 г/см3 наносили на керамическую плитку методом пульверизации с уд. расходом 860 г/м . Образцы сушили в печи электросопротивления при температуре 170°С в течение 40 мин, после чего вели обжиг с подъемом температуры до 950°С за 3 ч. по

достижении которой образец охлаждали в печи до температуры 150°С.

Полученная глазурь имеет хорошую разливистость на изделии, плотное сцепление с черепком, бархатистую поверхность бледно-кремового цвета. Пробу глазури измельчали и сдавали на химический анализ, который имел следующий состав, мас.%: Si02 48,61; АЬОз 6.14; 0,93; СаО 7,61;

0 МдО 0,63; Na20 6,9; К20 0,36; В20з 13,15; ZnO 5,95; ТЮ2 8,02; 5Ь2Оз 1,70.

Для определения химической стойкости один образец глазурованной пластинки ставили вертикально в первый химический ста5 кан, а другой образец глазурованной -пластинки во 2-й химический стакан. В первый стакан доливали серную кислоту концентрации 400 г/л до середины высоты пластинки, а во2-й концентрированный рас0 твор щелочи 100 г/л. После двухсуточной выдержки образцы вынимали, промывали в проточной воде и вытирали насухо.

Сравнение поверхности пластин после выдержки в щелочи и кислоте показало, что

5 химическая стойкость глазурованной пластинки в щелочи составила 97,1 %, а в кислоте 97,0%.

Был приготовлен состав глазури по прототипу и также испытан по указанной мето0 дике на химическую стойкость, которая составила в щелочи 98,1% и в кислоте 97.1%.

Из примера видно, что химическая стойкость предложенной глазури ниже, чем по

5 прототипу: в щелочи 97.1% (прототип 98,1%), в кислоте 97,0 (прототип 97,2%).

Блеск глазурованной поверхности определяли с помощью фотоэлектрического блескомера ФБ-2. В качестве измеритель0 ного прибора блескомера использовался микроамперметр М95. Способ определения блеска основывается на замере отраженного блеска замеряемого образца с эталоном. Замер блеска глазурованной поверхности с

5 помощью блескомера ФБ-2 показал, что блеск составляет 47%, что на 7% абс. меньше, чем по прототипу (52,0%).

Пример 2. В шаровую мельницу загрузили 645 г смеси, состоящей из гли ны

0 Ахмировской 25 г, речного песка 375 г. стеклобоя 95 г, окиси цинка 55 г, диоксида титана 55 г и антимоната натрия 40 г, Размалывали до остатка 1 % на сите 10000 отв/см2.

5Отдельно готовили при нагреве до 80°С

растворы буры и хлористого кальция с концентрацией 33% и 50% по основному веществу соответственно. При приготовлении суспензии тетрабората кальция растворы смешивали из расчета содержания и них

буры кристаллогидратной 275 г и хлористого кальция 80 г. После смешивания предварительно размолотых компонентов глазурной суспензии с пульпой тетрабората кальция смесь доистирали в шаровой мель- нице мокрого помола до остатка 0,9% на сите ЮОООотв/см2.

Полученную суспензию плотностью 1,63 г/см наносили на керамическую плитку методом пульверизации с расходом 860 г/м . После этого керамическую плитку сушили в сушильном шкафу при температуре до 180°С. после чего обжигали в электропечи при температуре 950°С в течение 35 мин, затем образец охлаждали в течение 2ч.

Полученнаятлазурь хорошо разливается на изделии, имеет плотное сцепление с керамической пластинкой, гладкую бархатистую поверхность бледно-кремового цвета.

Пробу глазури измельчали и сдавали на химический анализ, который имел следующий состав, мас.%: Si02 50.50; 5,05: Ре20з 0,82; СаО 7,2; МдО 0,58; Na20 7,26: 0,4; В20з 13,05; Ti02 7,06; 5Ь2Оз 1,68.

Химическая стойкость глазурованных образцов определялась в растворе серной кислоты и в растворе щелочи. После двухсуточной выдержки образцы вынимали, промывали в проточной воде и вытирали насухо. Сравнение поверхности, погруженной в кислоту и щелочь, с контрольной показало, что в кислоте поверхность глазурованной пластинки имела разъеденные участки около 1,8%, а в растворе щело- чи 1,2%.

Таким образом химическая стойкость глазури в кислоте составила 100 - 1,8 98,2% (прототип 97,2%). а в щелочи 100 - 1,2 98,8% (прототип 98.1%). Блеск глазуп- ной поверхности определяли с помощью фотоэлектрического блескомера ФБ-2. В качестве измерительного прибора блескомера использовался микроамперметр М-95. Замер блеска глазури показал, что блеск составляет 54,1 % (прототип 52,0%).

Из данного примера видно, что глазурь состава, мас.%: Si02 50,5; 5,05: Ре20з 0,82; СаО 7,2; МдО 0,58; №20 7,26: К20 0.4: В20з 13,05; ZnO 6,4; ТЮ2 7,06; Sb203 1,68, по сравнению с прототипом имеет повышенную химическую стойкость в кислоте 98,2% (прототип 97,2%), в щелочи 98,8% (прототип 98,1%), блеск 54.1% (прототип 52,0%).

Остальные опыты по приготовлению глазури (примеры 3. 4, 5) проводили аналогично условиям примера 1 и при различном содержании сырьевых материалов, которые приведены в табл.2.

В табл. 3 приведен состав получаемых глазурей, изготовленных из сырьевых материалов (табл. 2) по примерам 1,2,3, 4, 5.

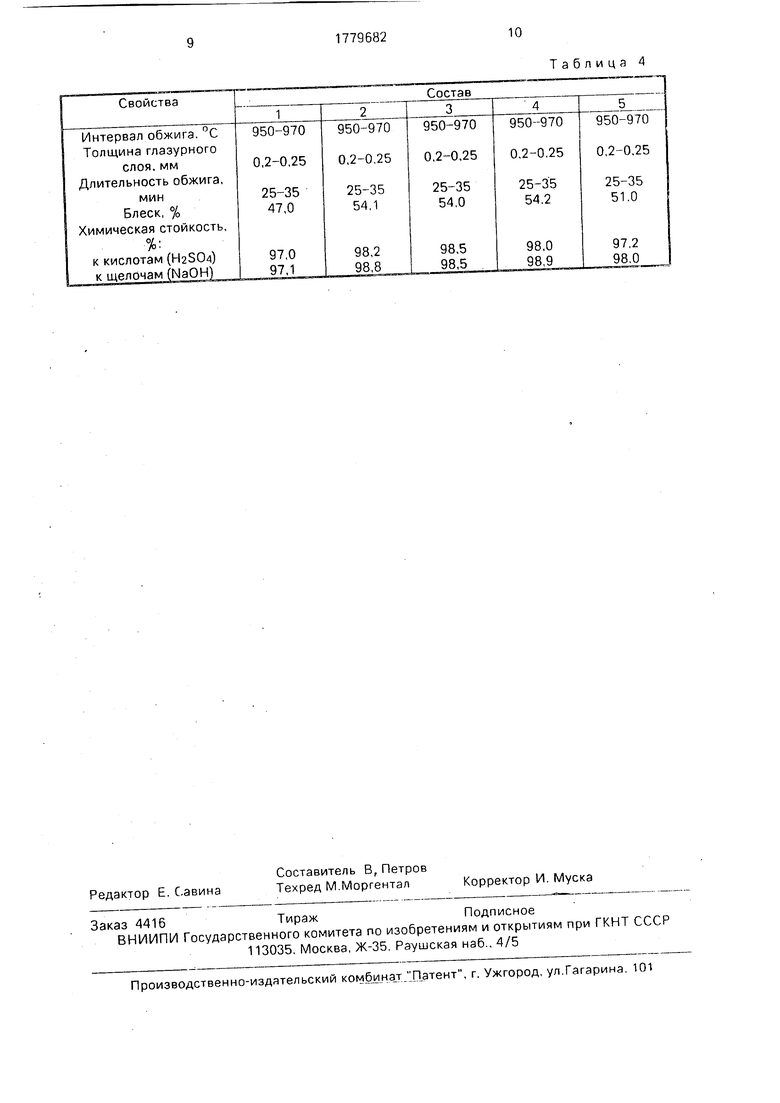

В табл. 4 приведены свойства полученных глазурей, из которых видно, что лучшие показатели по свойствам имеют глазури в примерах 1, 3, 4.

Приготовление глазури из сырьевых материалов в количествах, %: глина Ахмиров- ская 2,5; речной песок 37.5-39,5: стеклобой 9,5-11,0; бура техническая 25,0-27,5: хлористый кальций 7,0-8,0: оксид цинка 5,5-6,5; диоксид титана 4,5-5.5; антимонат натрия 4,0, приводит к следующему составу, мас.%: Si02 50,50-52,88; 4,85-5,05; РеаОз 0,63-0,82; СаО 6,20-7,20; МдО 0,26-0,58; №20 7,26-8,17; К20 0,40-0,82; В20з 11,83- 13.05; ZnO 6,40-7,25; ТЮ2 5,55-7,06; Sb20,3 1,56-1,68 (глянцевая поверхность бледно- кремового цвета), блеск 54,1-54,2%, химическая стойкость к кислотам 98,0-98,5% (прототип (97.9%), к щелочам 98.8-98,9% (прототип 98,1%).

Приготовление глазури из сырьевых материалов в количестве, %: глина Ахмиров- ская 3,0; песок 36,5; стеклобой 7,5; бура техническая 28,5; хлористый кальций 8,5; оксид цинка 5,0; двуокись титана 6,5: антимонат натрия 4,5. приводит к следующему техническому составу глазури, мас.%: Si02 48.61; А120з 6,14; Ре20з 0,93: СаО 7.61: МдО 0.63: Na20 6,90; К20 0,36; В20з 13,15: ZnO 5.95; ТЮ2 8.02: 5Ь2Оз 1,70 (пример 1), которая не дает преимуществ: блеск 47% (прототип блеск 52.0%), химическая стойкость к кислотам 97.0% (прототип 97.2) и щелочам 97 1% (прототип 98.1).

Приготовление глазури из сырьевых материалов в количестве масс.%: глина Ахми- ровская 2,5; речной песок 41,5; хлористый кальций 4,0; стеклобой 13,5: оксид цинка 7.0: двуокись титана 4,5; антимонат натрия 3.0. приводит к следующему составу глазури. мас.%: Si02 55,76; 4.80: Р26зО,51; СаО 3,13: МдО 0,25: Ма20 8.70; К20 0,85; ВзОз 11.04; ZnO 8,33: ТЮ2 5,42; 5Ь2Оз 1.21 (пример 5) также не дает преимуществ, блеск 51,0% (по прототипу блеск 52%), химическая стойкость к кислотам 97.5% и к щелочам 98,0% (98.1%).

Преимущество предложенного состава глазури по сравнению с прототипом заключается в повышении блеска глазури на 2,0 2.2 абс.% и химической стойкости к кислотам на 0.8-1.3 абс.% и к щелочам на 0,4- 0.8 абс.%.

Формула изобретения

Глазурь, включающая Si02. . Рэ20з. СаО. MgO, Na20 К20. В20з. ZnO. о т л и ч аю щ а я с я гем, что, с целью повышения блеска п химической (лоикосги, она дополнительно сог;оржш TiOa и при следующем соотношении компонентов, мяс %

Ь05-52,М8 1Ъ Г Г5 ,Я2

6,20-7,20

0,26-0,58

7,26-8.17

0.40-0,82

11,83-1305

6,40-7,25

5,55-7,00

1,56-1,68

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1990 |

|

SU1772100A1 |

| Нефриттованная глазурь | 1990 |

|

SU1707010A1 |

| Нефриттованная глазурь | 1989 |

|

SU1629288A1 |

| Глазурь | 1991 |

|

SU1791433A1 |

| Глазурь | 1990 |

|

SU1778102A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Глазурь | 1990 |

|

SU1733412A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Глазурь | 1990 |

|

SU1730085A1 |

Использование: для отделки архитектурных сооружений, в производстве фасадных приток и плиток для полов. Сущность изобретения: глазурь содержит, мас.%: оксид кремния 50,5 - 52,88; оксид алюминия 4.85 - 5,05; оксид железа 0,63 - 0,82; оксид кальция 6,20 - 7,20; оксид магния 0,26 - 0,58; оксид натрия 7.26 - 8,17; оксид калия 0,40 - 0,82: оксид бора 11,83 - 13,05; оксид цинка 6,40 - 7,25; оксид титана 5,55 - 7,06; оксид сурьмы 1,56- 1 68. Характеристики глазури: интервал обжига 950-970°С, длительность обжига 25 - 35 мин, блеск 54 - 54,2 %, химическая стойкость: к H2SCM 98,0-98,5%, к NaOH 98,5 - 98,9 %. 4 табл.

Магериаси

ЗЮ2

АЬ.Оз

FC203

СзО

МдО

N320

К20

В20з

ZnO

Ti02

Sb20a

Таблица 1

Таблица 2

Таблица 3

в составах по примерам

Таблица 4

| Глазурь | 1984 |

|

SU1222666A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Глазурь | 1985 |

|

SU1276658A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-19—Подача