13

Изобретение относится к отделочным строительным материалам и может быть использовано в производстве глазурованных керамических изделий, преимущественно плиток разного назначения, в .том числе.из красножгущих- ся глин.

Цель изобретения - повышение коэффициента линейного (.термического расширения и микротвердости и снижение себестоимости.

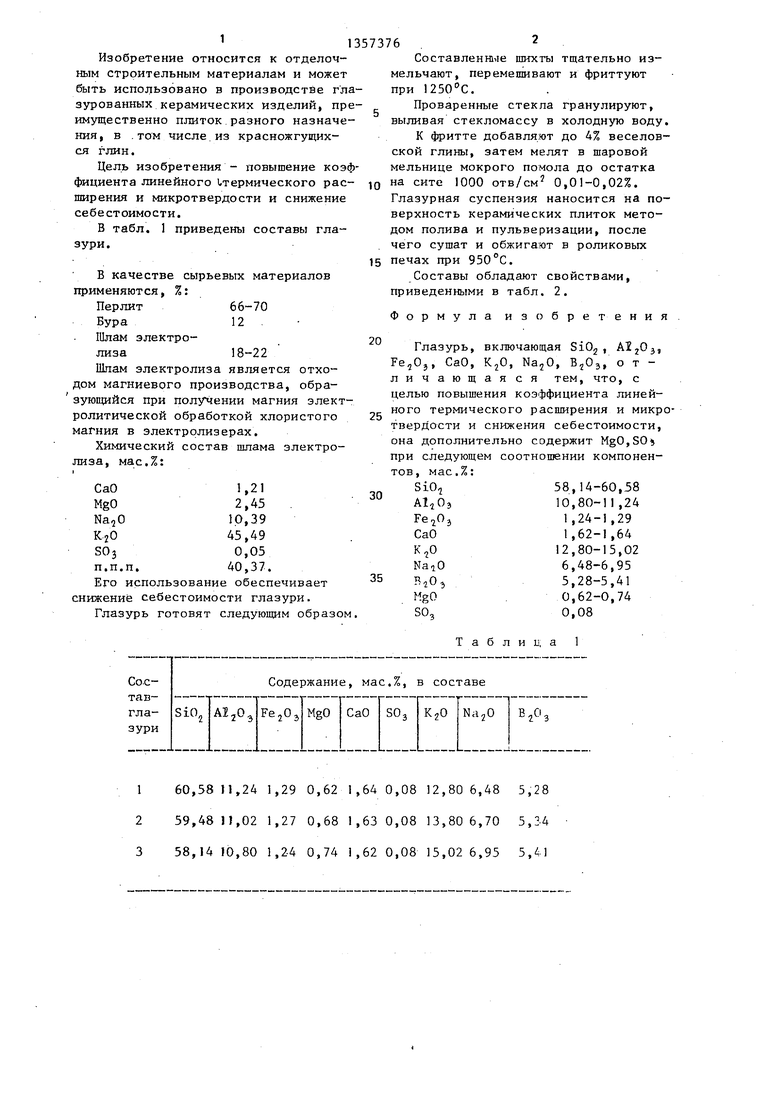

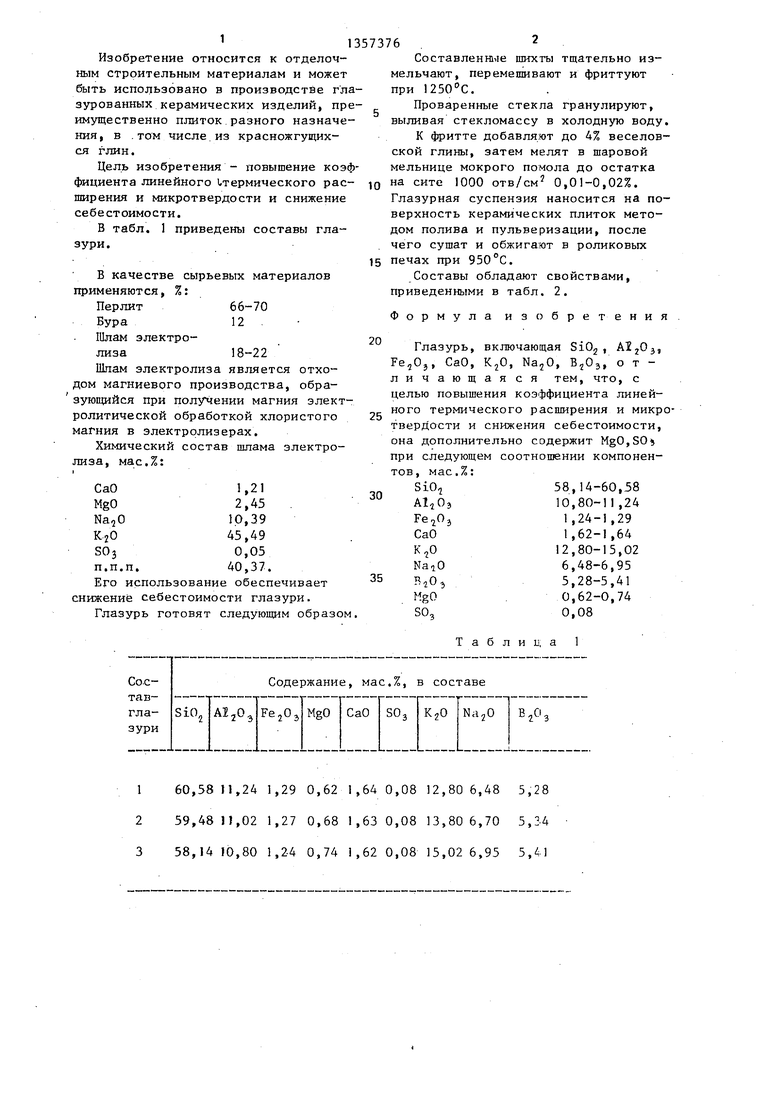

В табл. 1 приведены составы глазури.

В качестве сырьевых материалов применяются, %:

Перлит 66-70 Бура12 .Шлам электролиза18-22Шлам электролиза является отходом магниевого производства, обра- зующийся при получении магния электролитической обработкой хлористого магния в электролизерах.

Химический состав шлама электролиза, мас.%:

.

1,21

2,45

10,39

45,49

0,05

40,37.

ЕГО использование обеспечивает снижение себестоимости глазури.

Глазурь готовят следующим образом.

160,5811,24 1,29 0,62 1,640,08 12,806,48 5,28

259,4811,02 1,27 0,68 1,630,08 13,806,70 5,34

358,14 10,80 1,24 0,74 1,62 0,08 15,02 6,95 5,41

Составленн111е шихты тщательно измельчают, перемешивают и фриттуют при 1250 С.

Проваренные стекла гранулируют, выливая стекломассу в холодную воду.

К фритте добавляют до 4% веселов- ской глины, затем мелят в шаровой мельнице мокрого помола до остатка на сите 1000 отв/см 0,01-0,02%. Глазурная суспензия наносится на поверхность керамических плиток методом полива и пульверизации, после чего сушат и обжигают в роликовых печах при 950°С.

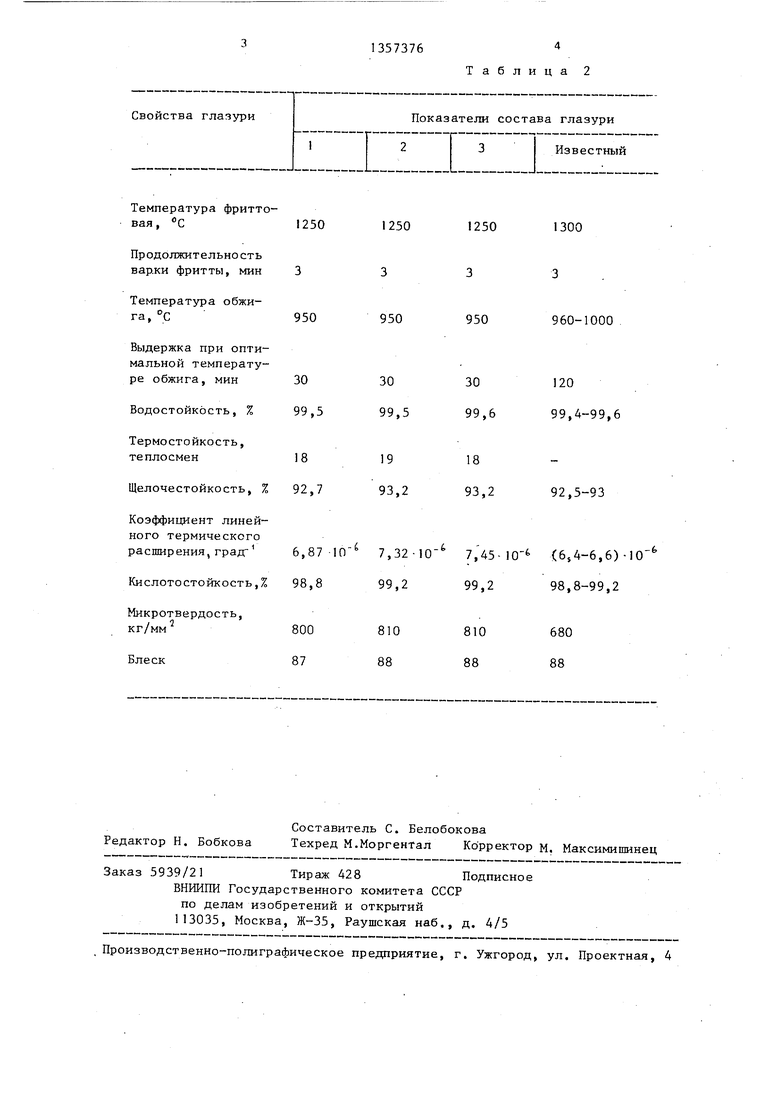

Составы обладают свойствами, приведенными в табл. 2.

Формула изобретения

Глазурь, включающая SiOj , , Fe,,0j, СаО, KjO, , , отличающая ся тем, что, с целью повышения коэффициента линейного термического расширения и микротвердости и снижения себестоимости, она дополнительно содержит MgO,SO при следующем соотношении компонентов, мас.%:

0

5

SiO

А1,гОэ

СаО

К,О

В,О,

MgO

50„

58,14-60,58

10,80-11,24

1,24-1,29

1,62-1,64

12,80-15,02

6,48-6,95

5,28-5,41

0,62-0,74

0,08

Т а б л и 1J, а 1

Температура фритто- вая, С

Продолжительность вар.ки фритты, мин

Температура обжига, С

Выдержка при оптимальной температуре обжига, мин

Водостойкость, %

Термостойкость, теплосмен

Щелочестойкость, %

Коэффициент линейного термического расширения,град

Кислотостойкость,% Микротвердость,

1250

950

1250

1250

1300

950

950

960-1000

6,87 10 7,32-10 7, 45-10 (654-6,6) 10

98,8

99,2

99,2

98,8-99,2

Таблица 2

1250

1250

1300

950

950

960-1000

99,2

99,2

98,8-99,2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ | 2006 |

|

RU2326832C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2320584C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2320571C1 |

| Глазурь | 1989 |

|

SU1648909A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2304116C1 |

| Глазурь | 1987 |

|

SU1493628A1 |

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| Масса для получения глазурного покрытия | 1985 |

|

SU1328322A1 |

| Нефриттованная глазурь | 1983 |

|

SU1154231A1 |

| Глазурь | 1985 |

|

SU1351910A1 |

Изобретение относится к отделочным строительным материалам и может быть использовано в производстве глазурованных керамических изделий,преимущественно плиток разного назначения,в том числе из красножгущихся глин. С целью повышения коэффициента термического линейного распирения и микротвердости и снижения себестоимости, глазурь содержит, мас.%: SiO 58,14-60,58; 10,80-11,24; 1,24-1,29; MgO 0,62-0,74; CaO l,62-ls64; 6,48-6,95; KjO 12,80-15,02; 5,28-5,41; SOj 0,08-0,08. Использование в качестве компонента шихты шлама электролиза отходов магниевого производства обеспечивает снижение себестоимости и повышение качественных показателей глазурного покрытия, КТР глазури (6,87 - 7,45) -10 1/град,с микротвердость 800 - 810 кг/мм -. 2 табл. ю О5 СЛ 1 СО vj О5

| Глазурь | 1982 |

|

SU1114639A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глазурь | 1984 |

|

SU1201248A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-12-07—Публикация

1986-02-05—Подача