Изобретение относится к области производства строительных материалов , а более конкретно к сьфьевой смеси для изготовления легкого запол ните.ля. Известна сырьевая смесь для изготовления легкого заполнителя, состоя щая из следующих компонентов, вес.%: белитбвый шлам 98,0-99,5 и порорбразователь 0,5-2,0 1. Недостатко1«5 этой сырьевой смеси является то, что легкий заполнитель из нее имеет большую объемную насыпную массу (700-1000 кг/м), а также значительные энергозатраты при его и готовлении, так как гранулы из сырье вой смеси обжигают во вращающейся пе чи при 1250-1350°С, Кроме того, получение такого запо нителя обуславливает использование технологического оборудования, работающего при температуре до 1350°С, что требует применения для футеровки печей особо высокоогнеупорных матери лов. Целью изобретения является снижение энергозатрат при изготовлении за полнителя и уменьшение его объемной массы насыпной массы. Указанная цель достигается тем, что сырьевая смесь для изготовления легкого заполнителя в качестве порообразователя содержит кремнефтористый натрий при следующем соотношении компонентов, вес.%: Бепитовый ш.рам 92,0-95,0 Кремнефтористый натрий, 5,0-8,0 Введение в смесь кремнефтористого натрия объясняется тем, что он более сильно проявляет свойства плавня по сравнению со многими другими солями, например кальцинированной содой и, следовательно, значительно снижает температуру размягчения смесей при обжиге.. Кроме того, кре1цнефтористый натрий одновременно вьдполняет роль порообразования. При нагревании смеси выше он разлагается по реакции: Na,giP,2HaF.SiF,. Выделяющийся при обжиге газ S i F, поризует размягченный образец. Пример. Из шлама, просеянного после помола через сито с размером ячеек 0,315 мм, и кремнефтористого натрия готовят сырьевую смесь, из которой на лабораторном тарельчатом грануляторе формуют сырцовые гранулы,затем сырцовые гранулы сушат и обжигают в лабораторной электрической вращающейся печи при 1140-1200с. Время нахождения гранул в печи составляет 18-20МИН.

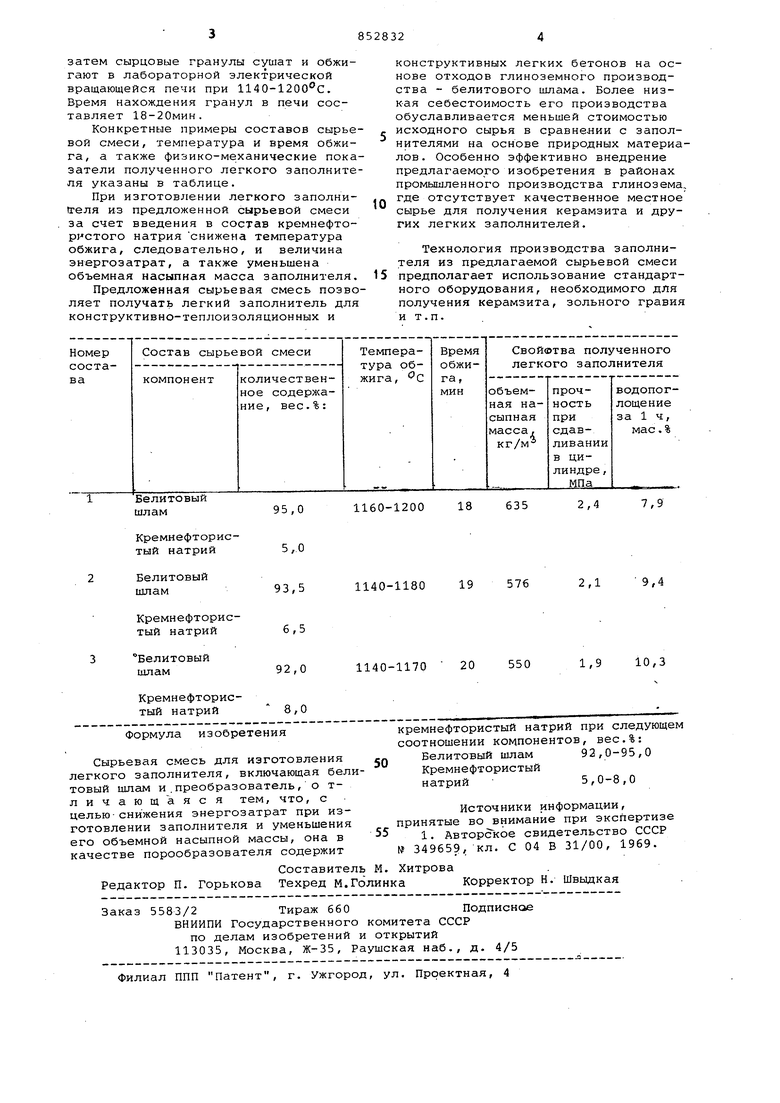

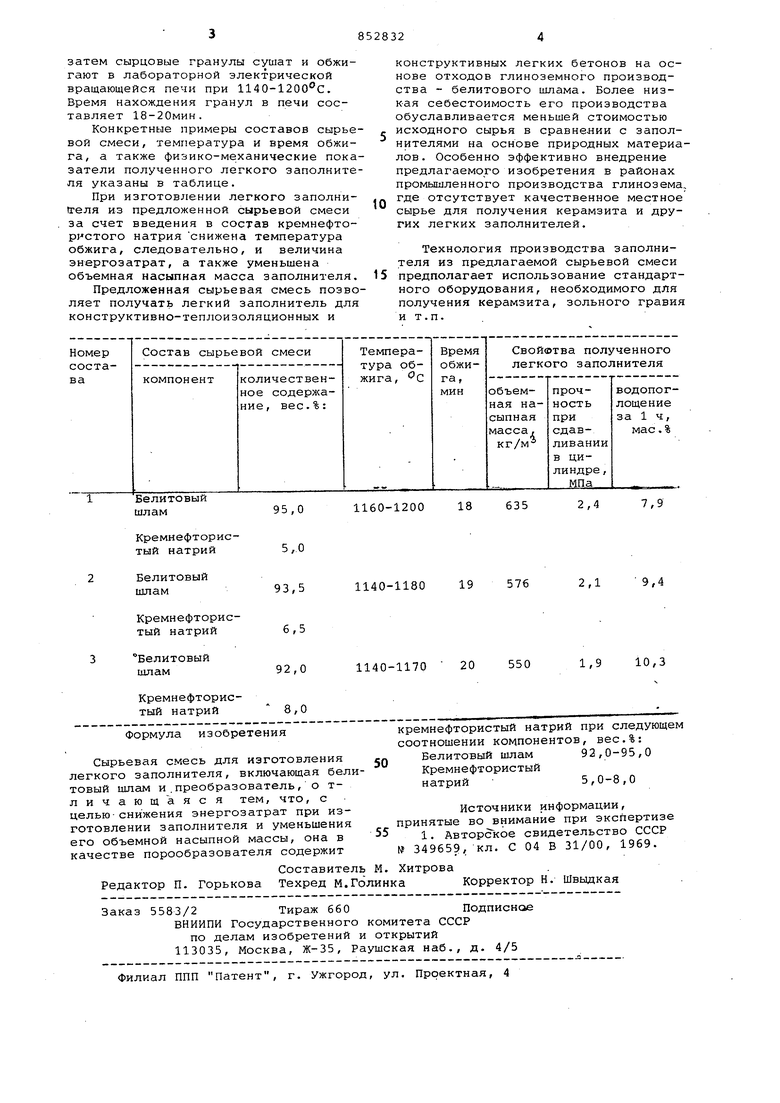

KoHKpeTHtje примеры составов сырьевой смеси, температура и время обжига, а также физико-механические показатели полученного легкого заполнителя указаны в таблице.

При изготовлении легкого заполни1теля из предложенной сырьевой смеси за счет введения в состав кремнефтористого натрия снижена температура обжига, следовательно, и величина энергозатрат, а также уменьшена объемная насыпная масса заполнителя.

Предложенная сырьевая смесь позволяет получать легкий заполнитель для конструктивно-теплоизоляционных и

конструктивных легких бетонов на основе отходов глиноземного производства - белитового шлама. Более низкая себестоимость его производства обуславливается меньшей стоимостью исходного сырья в сравнении с заполнителями на основе природных материалов. Особенно эффективно внедрение предлагаемого изобретения в районах промышленного производства глинозема, где отсутствует качественное местное сырье для получения керамзита и других легких заполнителей.

Технология производства заполнителя из предлагаемой сырьевой смеси предполагает использование стандартного оборудования, необходимого для получения керамзита, зольного гравия и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для производства керамзита | 1989 |

|

SU1715750A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

Авторы

Даты

1981-08-07—Публикация

1979-10-11—Подача