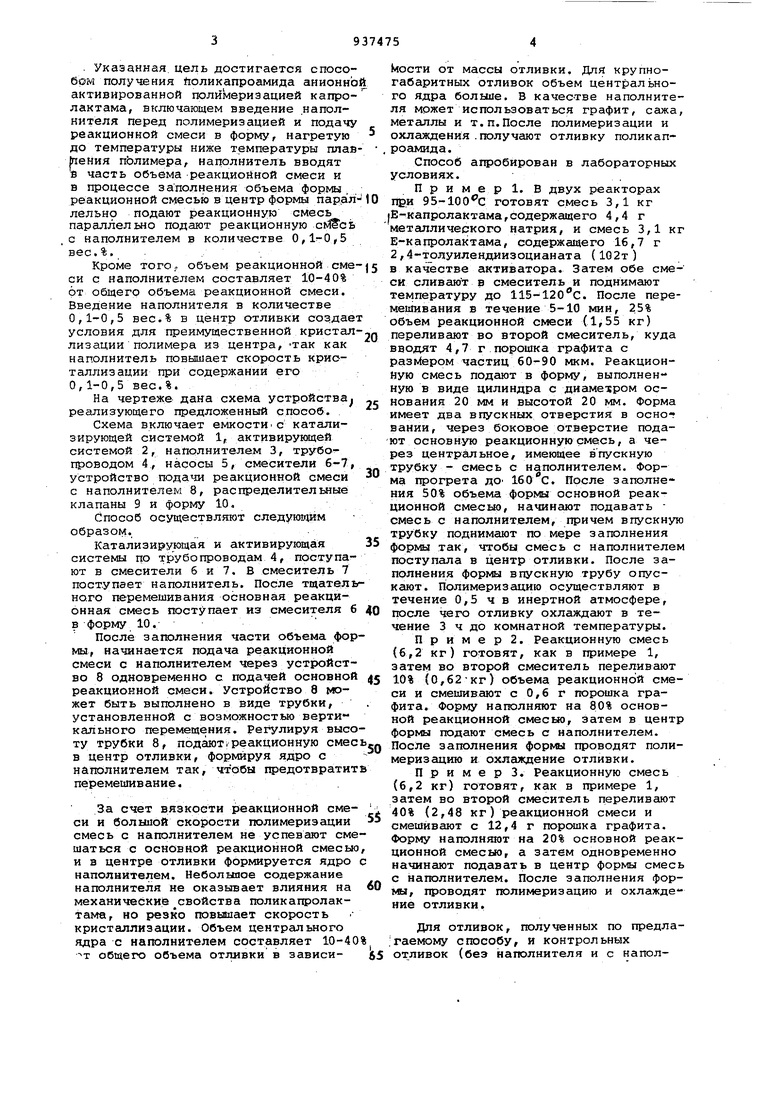

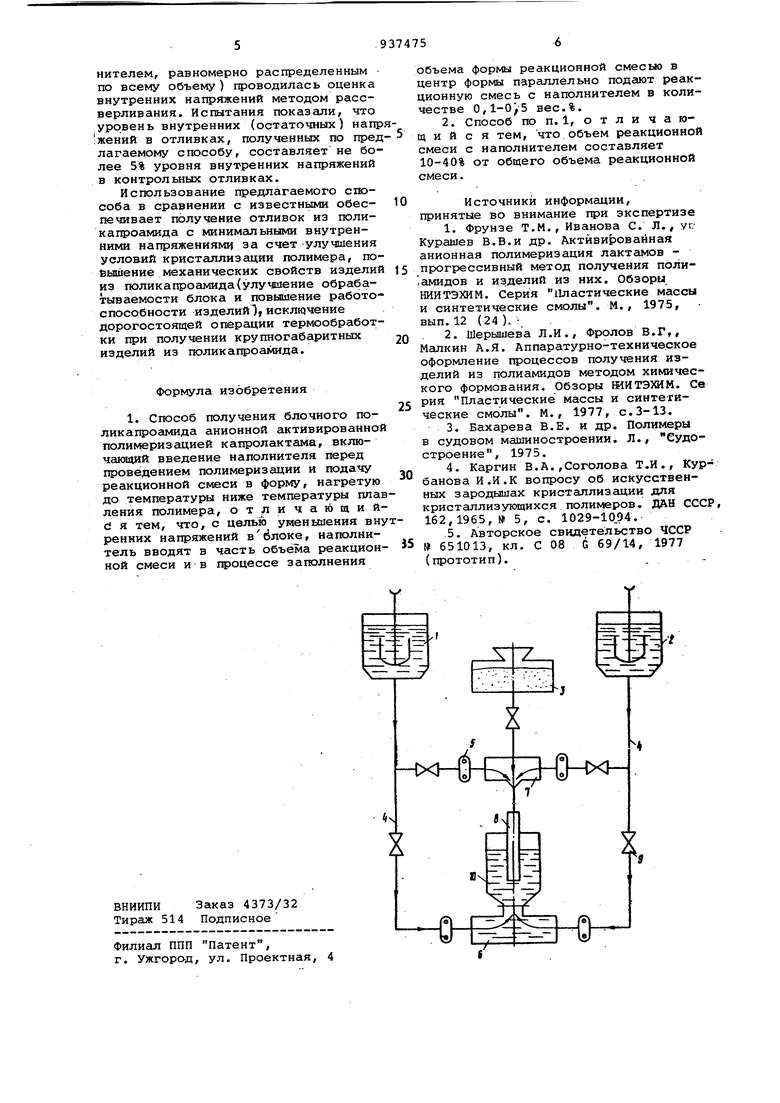

Изобретение относится к получению и переработке полиамидов и может быт использовано в производстве изделий из поликапроамида методом анионной полимеризации лактамов. Известны способы получения поликапроамида путем проведения анионной полимеризации капролактама при темпе ратуЕ е гюлимеризации, ниже температуры плавления полимера, согласно которым р акционную смесь ,содержащую Е-капролак щелочной катализатор и активатор полимеризации подают в форму, нагретую до температуры полимеризации (150-200°С) полимеризуют и охлаждают полученное изделие tl и 2 . Недостатком при получении крупногабаритных изделий из полиамида методом анионной полимеризации лактамов является то,что кристаллизация полимера начинается в поверхностном слое, соприкасающемся со стенками , затем кристаллизуется внутрен няя часть, но затвердевшая внешняя поверхность препятствует усадке внут ренней части, что вызывает появление Сольпих внутренних напряжений. Для снятия .внутренних напряжений отливки подвергают дополнительной термообработке 3 ,что удорожает и усложняет процесс получения изделий. Для улучшения условий кристаллизации и ее ускорения используют введение небольших количеств наполнителя (до О, 05%),играющих роль искусственных зародышей кристаллизацииС4. Наиболее близким по технической сущности к предлагаемому способу является способ получения полиамидов методом анионной полимеризации лактамов с введением в реакционную смесь перед полимеризацией наполнителя (графит, сажа) в количестве 1-50 вес.%,равномерно распределенного по всему объему отливкиf5. Недостатком известного способа является наличие внутренних напряжений в блоке по пикапроамида, так как, хотя введение наполнителя и ускоряет время кристаллизации по сравнению с ненаполненным поликапроамидом, но кристаллизация начинается в поверхностном слое из-за различных температурных условий на поверхности и внутри отливки. . Цель изобретения - уменыпение внутренних напряжений в блоке поликапроамида. . Указанная цель достигается способом получения йоликапроамида анионно активированной полимеризацией капролактама, включающем введение наполнителя перед полимеризацией и подачу реакционной смеси в форму, нагретую до температуры ниже температуры плав (пения пЬлимера, наполнитель вводят в часть объема реакциойной смеси и в процессе заполнения объема формы реакционной смесью в центр формы парал лельно подают реакционную смесь параллельно подают реакционную с наполнителем в количестве 0,,5 вес.%. ., Кроме того, объем реакционной сме си с наполнителем составляет 10-40% от общего объема реакционной смеси. Введение наполнителя в количестве 0,1-0,5 вес.% в центр отливки создае условия для преимущественной кристал ЛИЗации полимера из центра, так как наполнитель повышает скорость кристаллизации при содержании его О,1-0,5 вес.%. На чертеже дана схема устройства реализующего предложенный способ, Схема включает емкостное катализирующей системой 1, активирующей системой 2, наполнителем 3, трубопроводом 4, насосы 5, смесители 6-7, устройство подачи реакционной смеси с наполнителем 8, распределительные клапаны 9 и форму 10, Способ осуществляют следующим образом. Катализирующая и активирующая системы по трубопроводам 4, поступают в смесители б и 7. В смеситель 7 поступает наполнитель. После тщатель ного перемешивания основная реакционная смесь поступает из смесителя 6 в форму 10. После заполнения части объема фор мы, начинается подача реакционной смеси с наполнителем через устройство 8 одновременно с подачей основной реакционной смеси. Устройство 8 может быть выполнено в виде трубки, установленной с возможностью вертикального перемещения. Регулируя высо ту трубки 8, подают.реакционную смес в центр отливки, формируя ядро с наполнителем так, чтобы предотвратит перемешивание. За счет вязкости реакционной смеси и болыиой скорости полимеризации смесь с наполнителем не успевают сме шаться с основной реакционной смесью и в центре отливки формируется ядро наполнителем. Неболыпое содержание наполнителя не оказывает влияния на механические свойства поликапролактама, но резко повышает скорость кристаллизации. Объем центрального ядра с наполнителем составляет 10-4 общего объема отливки в зависиКюсти от массы отливки. Для крупногабаритных отливок объем центрального ядра больше. В качестве наполнителя может Использоваться графит, сажа, металлы и т.п.После полимеризации и охлаждения .получгиот отливку поликапроамида. Способ апробирован в лабораторных УСЛОВИЯХ. Пример 1. В двух реакторах ПВ.и 95-100 с готовят смесь 3,1 кг Е-капролактама,содержащего 4,4 г металлического натрия, и смесь 3,1 кг Е-капролактама, содержащего 16,7 г 2,4-трлуилендиизоцианата {102т ) в качестве активатора. Затем обе смеси сливают в смеситель и поднимгиот температуру до 115-120 с. После перемешивания в течение 5-10 мин, 25% объем реакционной смеси (1,55 кг) переливают во второй смеситель, куда вводят 4,7 г порошка графита с размером частиц 60-90 мкм. Реакционную смесь подают в форму, выполненную в виде цилиндра с диаме1ром основания 20 мм и высотой 20 мм. Форма имеет два впускных отверстия в основании, через боковое отверстие подают основную реакционную смесь, а через центральное, имеющее впускную трубку - смесь с наполнителем. Форма прогрета дО 160 С. После заполнения 50% объема фор1уы основной реакционной смесыр, начингиот подавать смесь с наполнителем, причем впускную трубку поднимают по мере заполнения формы так, чтобы смесь с наполнителем поступала в центр отливки. После заполнения формы впускную трубу опусKcuoT. Полимеризацию осуществляют в течение 0,5 ч в инертной атмосфере, после чего отливку охлаждеиот в течение 3 ч до комнатной температуры. П р и м е р 2. Реакционную смесь (6,2 кг) готовят, как в примере 1, затем во второй смеситель переливают 10% (о,62-кг) объема реакционной смеси и смешивают с 0,6 г порошка графита. Форму наполняют на 80% основной реакционной смесью, затем в центр формы подают смесь с наполнителем. После заполнения форлвл проводят полимеризацию и охлаждение отливки. П р и м е р 3. Реакционную смесь (6,2 кг) готовят, как в примере 1, затем во второй смеситель переливают 40% (2,48 кг) реакционной смеси и смешивают с 12,4 г порошка графита. Форму наполняют на 20% основной реакционной смесыо, а затем одновременно начинают подавать в центр формы смесь с наполнителем. После заполнения форма, проводят полимеризацию и охлаждение отливки. Для отливок, полученных по предла.гаемому способу, и контрольных отливок (без наполнителя и с напол

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕВЫХ ОТЛИВОК ИЗ ПОЛИКАПРОАМИДА | 1989 |

|

SU1750193A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU927815A1 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИКАПРОАМИДА | 1993 |

|

RU2034860C1 |

| Способ получения блочного поликапроамида | 1983 |

|

SU1155606A1 |

| Способ получения катализатора анионной полимеризации лактамов | 1990 |

|

SU1754203A1 |

| Способ получения поликапроамида | 1983 |

|

SU1174445A1 |

| СПОСОБ СИНТЕЗА ОРГАЗОЛА С КРУПНОЗЕРНИСТЫМ КРЕМНЕЗЕМОМ | 2005 |

|

RU2395532C2 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| РАЗДЕЛОЧНАЯ ДОСКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2112381C1 |

Авторы

Даты

1982-06-23—Публикация

1980-05-21—Подача