Изобретение относится к получению и переработке полиамидов и кюжет быть использовано в производстве изделий из поликапроамида методом анионной полимеризации лактамов.

Известен способ получения поликапроамида путем проведения анионной полимеризации капролактама при температуре полимеризации ниже, температуры плавления полимера, согласно которому реакционную смеСь, приготовленную в смесителе при температуре ниже температуры полимеризации, подают в форму, нагретую до температуры полимеризации, полимеризуют и охлаждают готовое изделие Ul

Однако за счет разности температур реакционной смеси и формы, происходит неравномерное нагревание смеси, скорость полимеризации в разных точках объема различна. Кроме того, наряду с полимеризацией идет процесс кристаллизации, скорость которого сильно зависит от температуры. Процесс кристаллизации об жлвает рост полимерной цепи, и как следствие, получается полимер с широким молекулярномассовым распределением высоким содержанием.низкомолекулярных фракций.

Наиболее близким к изобретению является способ получения путем проведения анионной .полимеризации капролактама при температуре полимеризации -ниже температуры плавления полимера в .присутствии щелочного катализатора и активатора полимеризации, включающий смешение исходных компонент тов при 80-140°С и подачу реакцион10ной смеси через разливочное устройство в полимеризационную форму, нагретую до температуры полимеризации (150-200 С). Полимеризацию проводят в слое ТОЛ1ДИНОЙ не более 10 мм при 5 импульсной подаче с интервалом 1,55 мин исходных компонентов 21.

Недостатком данного способа является то, что при импульсной полимеризации происходит перераспределение

20 активатора и катализатора на границе раздела частично заполимеризованных слоев. При введении очередной порции реакционной смеси за счет разности концентраций активатора и катали25затора в предыдущем и последующем слоях происходит диффузия катализатора и активатора в слой, где их концентрация меньше, т.е. в предыдущий слой, что приводит к неравномерному

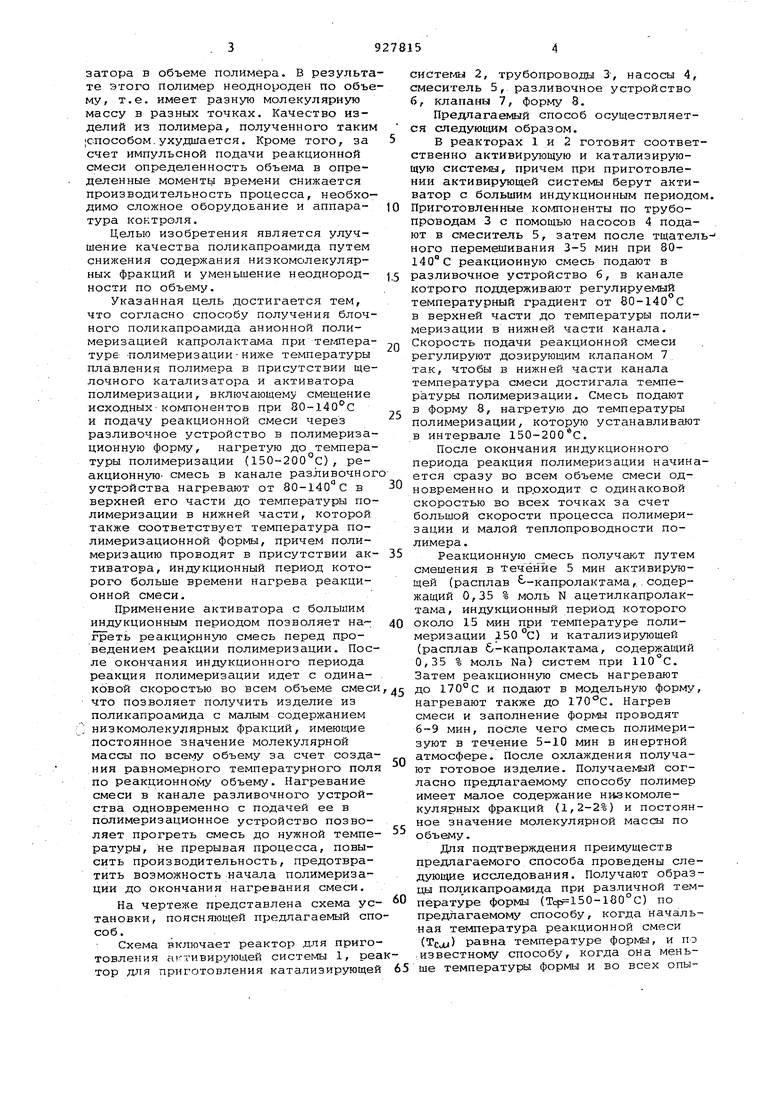

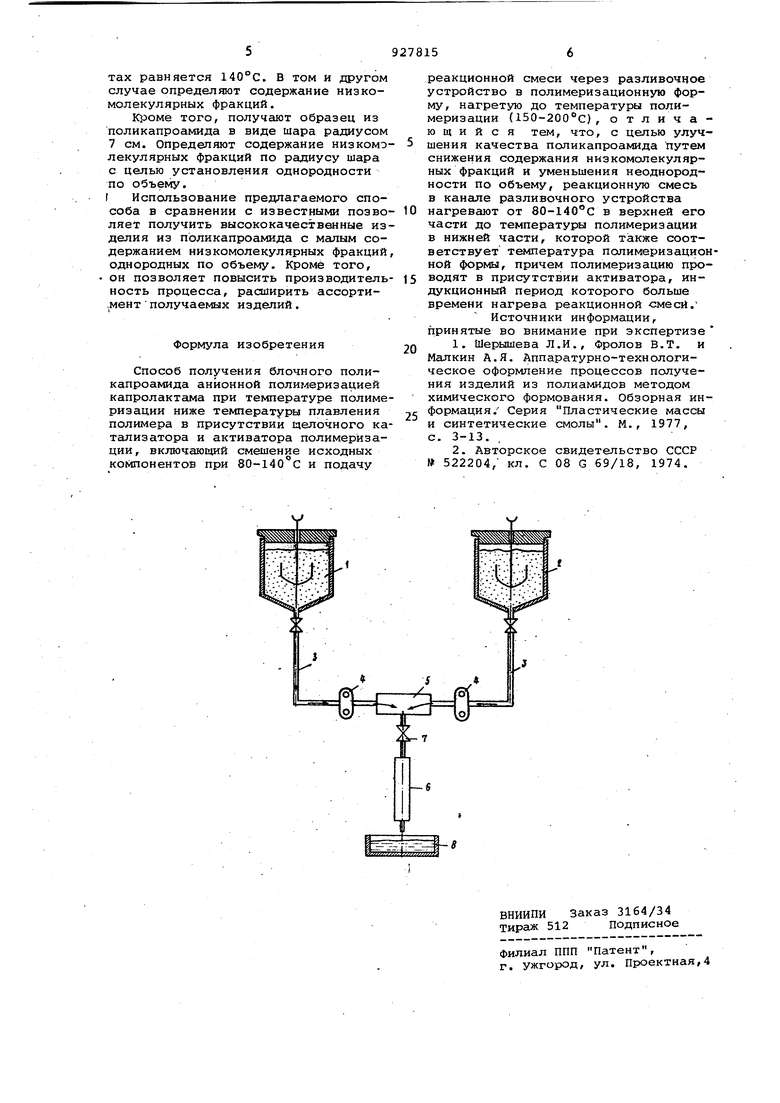

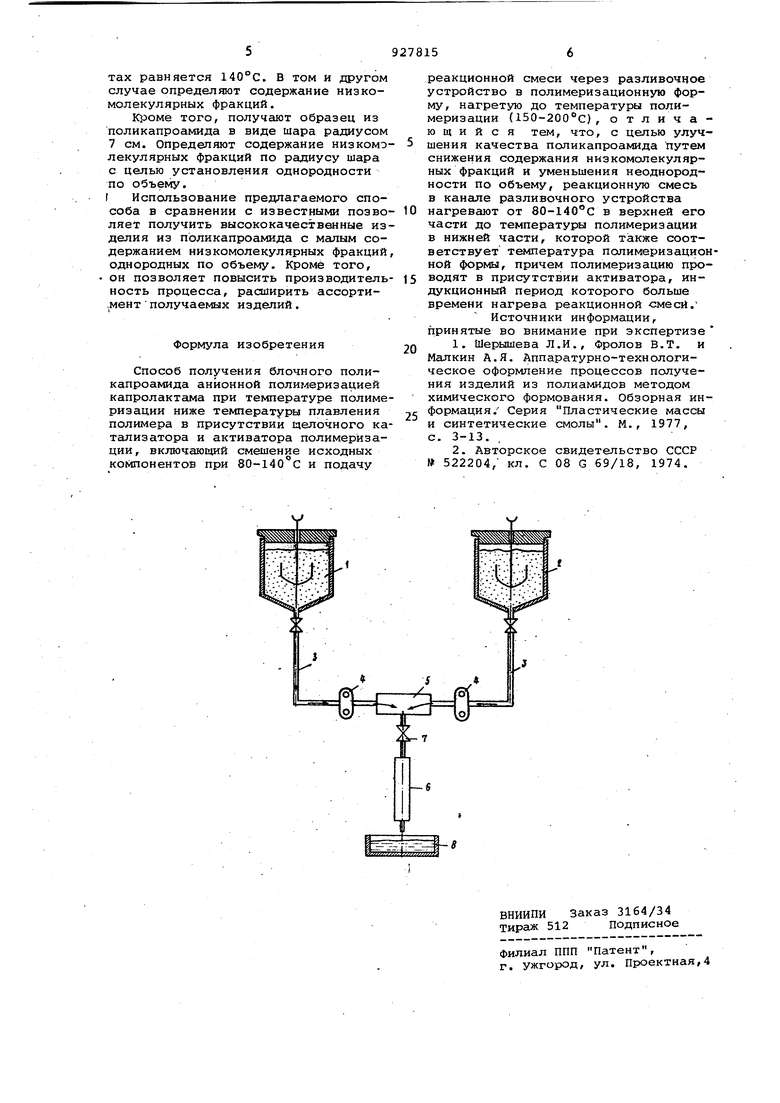

30 распределению активатора и катализатора в объеме полимера. В результа те этого полимер неоднороден по объе му, т.е. имеет разную молекулярную массу в разных точках. Качество изделий из полимера, полученного таким Способом.ухудшается. Кроме того, за счет импульсной подачи реакционной смеси определенность объема в определенные моменты времени снижается производительность процесса, необходимо сложное оборудование и аппаратура контроля. Целью изобретения является улучшение качества поликапроамида путем снижения содержания низкомолекулярных фракций и уменьшение неоднородности по объему. Указанная цель достигается тем, что согласно способу получения блоч ного поликапроамида анионной полимеризацией капролактама при тег-шера турб: -полимеризации ниже температуры плавления полимера в присутствии ще лочного катализатора и активатора полимеризации, включающему смещение ИСХОДНЫХкомпонентов при 80-140°С и подачу реакционной смеси через разливочное устройство в полимериза ционную форму, нагретую до темпера туры полимеризации (150-200°С), реакционную смесь в канале разливочно устройства нагревают от 80-140С в верхней его части до температуры по лимеризации в нижней части, которой также соответствует температура полимеризационной формы, причем полимеризацию проводят в присутствии ак тиватора, индукционный период которого больше времени нагрева реакционной смеси. Применение активатора с большим индукционным периодом позволяет на греть реакцирнную смесь перед проведением реакции полимеризации. Пос ле окончания индукционного периода реакция полимеризации идет с одинакозой скоростью во всем объеме смес что позволяет получить изделие из поликапроамида с малым содержанием ; низкомолекулярных фракций, имеющие постоянное значение молекулярной массы по Bceiuiy объему за счет созда ния равномерного температурного пол по реакционному объему. Нагревание смеси в канале разливочного устройства одновременно с подачей ее в полимеризационное устройство позволяет прогреть смесь до нужной темпе ратуры, не прерывая процесса, повысить производительность, предотвратить возможность начала полимеризации до окончания нагревания смеси. На чертеже представлена схема ус тановки, поясняющей предлагаемый сп соб. Схема включает реактор для приго товления гистивирующей системы 1, ре тор для приготовления катализирующе систег-ы 2, трубопроводы 1, насосы 4, смеситель 5, разливочное устройство б, клапаны 7, форму 8. Предлагаемый способ осуществляется следующим образом. В реакторах 1 и 2 готовят соответственно активирующую и катализирующую систег/ы, причем при приготовлении активирующей системы берут активатор с большим индукционным периодом. Приготовленные коютоненты по трубопроводам 3 с помощью насосов 4 подают в смеситель 5, затем после тщательного перемешивания 3-5 мин при 80140 С реакционную смесь подают в разливочное устройство 6, в канале котрого поддерживают регулируемый температурный градиент от 80-140°С в верхней части до температуры полимеризации в нижней части канала. Скорость подачи реакционной смеси регулируют дозирующим клапаном 7, так, чтобы в нижней части канала температура смеси достигала темпера.туры полимеризации. Смесь подают в форму 8, нагретую до температуры полимеризации, которую устанавливают в интервале 150-200 С. После окончания индукционного периода реакция полимеризации начинается сразу во всем объеме смеси одновременно и пр.оходит с одинаковой скоростью во всех точках за счет большой скорости процесса полимеризации и малой теплопроводности полимера . Реакционную смесь получают путем смешения в течение 5 мин активирующей (расплав -капролактама,.. содержащий 0,35 % моль N ацетилкапролактама, индукционный период которого около 15 мин при температуре полимеризации 150 °С) и катализирующей (расплав 6-капролактама, содержащий 0,35 % Моль Na) систем при 110 С. Затем реакционную смесь нагревают до 170°с и подают в модельную форму, нагревают также до . Нагрев смеси и заполнение формы проводят 6-9 мин, после чего смесь полимеризуют в течение 5-10 мин в инертной атмосфере. После охлаждения получают готовое изделие. Получаемый согласно предлагаемому способу полимер имеет малое содержание ннзкомолекулярных фракций (1,2-2%) и постоянное значение молекулярной массы по объему. Для подтверждения преимуществ предлагаемого способа проведены следующие исследования. Получают образцы поликапроамида при различной температуре формы (Tcpf 150-l80°C) по предлагаемому способу, когда начальная температура реакционной смеси (TC) равна температуре формы, и по :известному способу, когда она меньше температуры формы и во всех опы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| Способ получения блочного поликапроамида | 1983 |

|

SU1155606A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕВЫХ ОТЛИВОК ИЗ ПОЛИКАПРОАМИДА | 1989 |

|

SU1750193A1 |

| Способ непрерывного получения блочного анионного поликапроамида | 1974 |

|

SU522204A1 |

| Способ получения блоксополимеров -КАпРОлАКТАМА | 1979 |

|

SU819125A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИКАПРОАМИДА | 1993 |

|

RU2034860C1 |

| Способ получения поликапроамида | 1982 |

|

SU1147722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДА | 1969 |

|

SU255558A1 |

| Способ получения стабилизированных полиамидов | 1982 |

|

SU1418330A1 |

| АЛКИЛФТАЛАТЫ ПОЛИОКСИАЛКИЛЕНФТАЛИЛЛАКТАМОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2041889C1 |

Авторы

Даты

1982-05-15—Публикация

1980-01-14—Подача