Изобретение относится к области электролитического получения алю.миния и направлено на разработку состава подовой массы.

Известные подовые массы, используе.мые при монтаже электролизеров и ремонте бор- 5 ТОБОЙ футеровки действующих электролизеров, содержат в качестве связуюи1.его каменноугольный пек в количестве 15- 18 вес.%, в качестве наполнителя - различные виды твердого углерода: антрацит 1J ю или литейный кокс 2.

За прототип взята подовая масса, содержащая в качестве связующего каменноугольный нек в количестве 14,5-15,5 вес.% и в качестве наполнителя различные виды твердо- 15 го углерода в количестве 84,5-85,5 вес.% 3.

Однако известная подовая масса обладает низким коэффициентом связи с угольными блоками, высокой электропроводностью. 20 В процессе эксплуатации бортовая футеровка в зоне электролита разрущается вследствие утечки через нее части тока и выделения на ней алюминия. Утечка тока на бортовую футеровку и ее разрущение приводит к су- 25 щественному снижению производительности электролизера и увеличению материальных, энергетических и трудовых затрат при производстве алюминия.

Целью изобретения является повыщение зо удельного электрического сопротивления и коэффициента связи.

Для достижения цели в подбвую массу, содержащую каменноугольный пек и твердый углерод, дополнительно вводят токонепроводящий тугоплавкий компонент, при этом содержание всех указанных ингредиентов должно быть-, в следующих соотношениях, вес.%:

Ка.мепноугольный пек18-23

Тугоплавкий токоненроводящий компонент20-40

Твердый углеродОстальное

При этом подовая масса в качестве тугоплавкого токонепроводящего компонента содержит вещество, выбранное из группы, включающей окись магния, окись а,люминия, фтористый магний, хромомагнезитовую крупку, фтористый кальций.

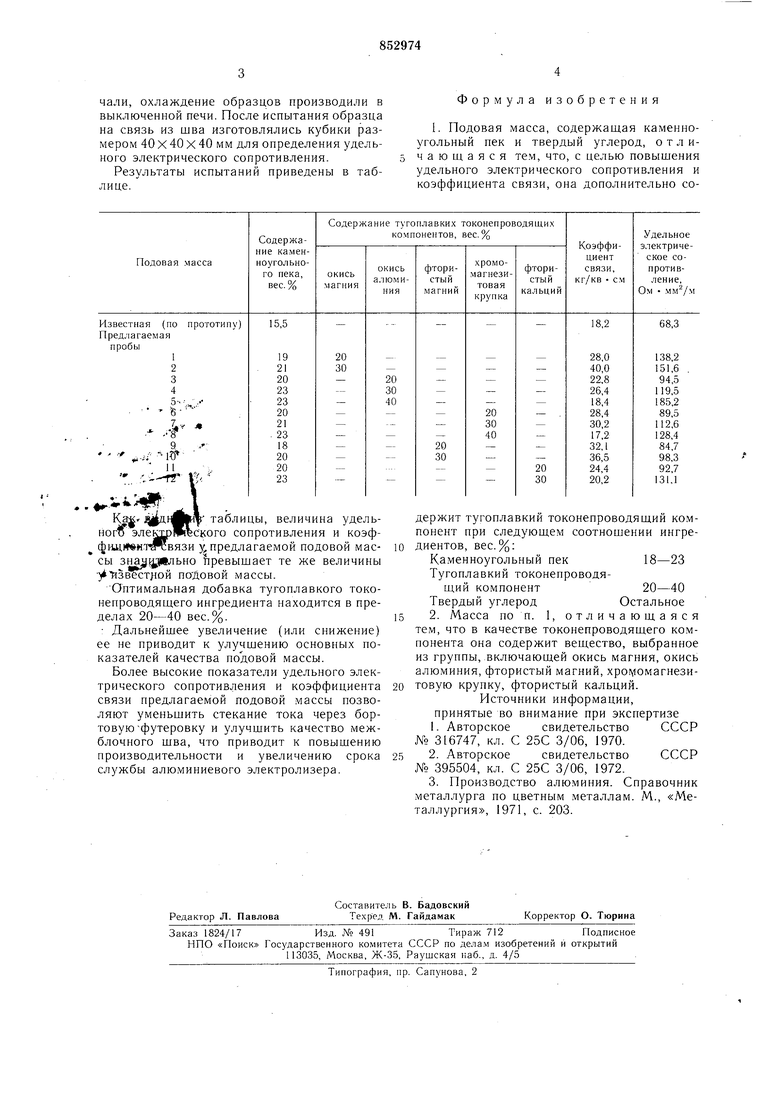

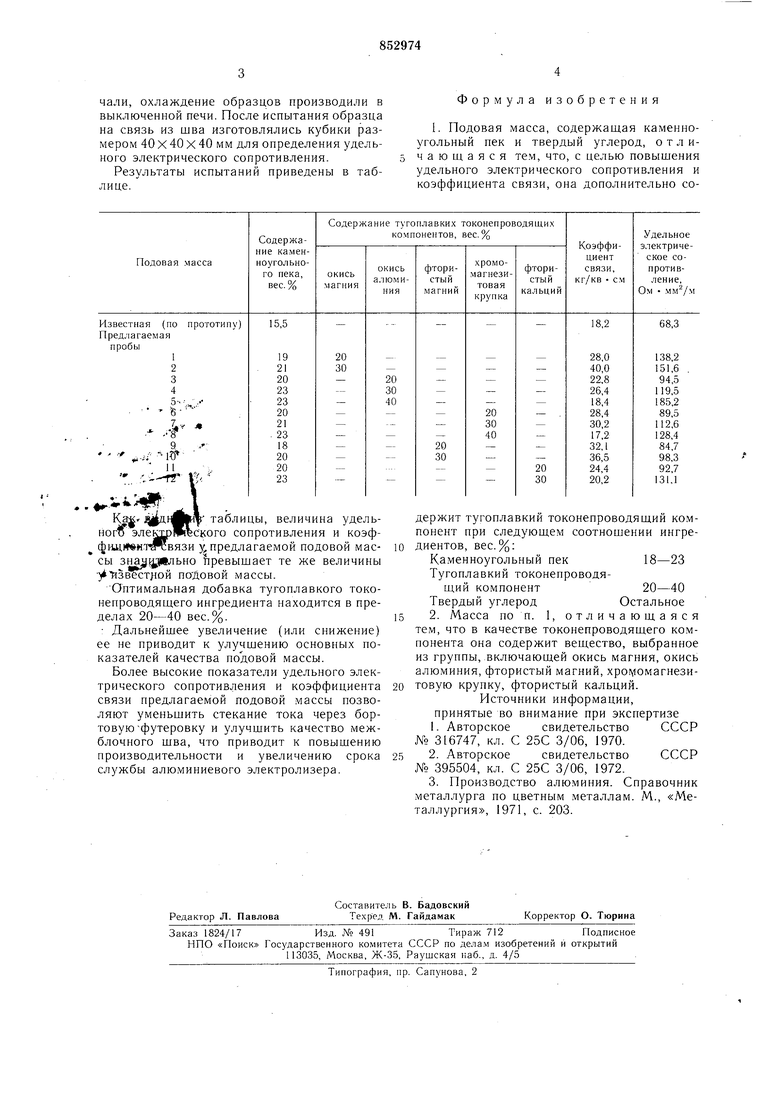

Были проведены лабораторные испытания известной и предлагаемой подовой массы на определение физико-механических свойств.

Пробы готовились на лабораторном смесителе емкостью 10 л. Затем пробы известной и предлагаемой подовой массы исследовались на коэффициент связи путем набойки ее в межблочный щов между образцами обожженных блоков, установленных в специальную матрийу, и последующего обжига в силитовой печи при равномерном подъеме в 1 ч температуры со 100°С до 1000°С, после достижения которой производилась выдержка в течение 4 ч. Затем печь отключали, охлаждение образцов производили в выключенной печи. После испытапия образца на связь из шва изготовлялись кубики размером 40x40x40 мм для определения удельного электрического сопротивления.

Результаты испытаний приведены в таблице.

Формула изобретения

1. Подовая масса, содержащая каменноугольный пек и твердый углерод, о т л ичаюндаяся тем, что, с целью повышения удельного электрического сопротивления и коэффициента связи, она дополнительно со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| Футеровочный материал | 1980 |

|

SU922184A1 |

| СПОСОБ ОБЖИГА И ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 1996 |

|

RU2106434C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| Подовая масса для футеровки алюминиевых электролизеров | 1979 |

|

SU775182A1 |

| Подовая масса | 1988 |

|

SU1509424A1 |

| Способ монтажа подины алюминиевого электролизера | 1973 |

|

SU441351A1 |

| Огнеупорная масса | 1981 |

|

SU992491A1 |

ёД

таблицы, величина удель с сого сопротивления и коэфго элещ1рР

ног у предлагаемой подовой мае- ю сы знадщ)вльно превышает те же величины йзвест11ой поДовой массы.

Оптимальная добавка тугоплавкого токонепроводящего ингредиента находится в пределах 20-40 вес.%.15 Дальнейшее увеличение (или снижение) ее не приводит к улучшению основных показателей качества подовой массы.

Более высокие показатели удельного электрического сопротивления и коэффициента 20 связи предлагаемой подовой массы позволяют уменьшить стекание тока через бортовуюфутеровку и улучшить качество межблочного шва, что приводит к повышению производительности и увеличению срока 25 службы алюминиевого электролизера.

держит тугоплавкий токонепроводяший ко.мпонент при следующем соотношении ингредиентов, вес.%:

Каменноугольный пек18-23

Тугоплавкий токонепроводяш,ий компонент20-40

Твердый углеродОстальное

принятые во внимание при экспертизе

Авторы

Даты

1981-08-07—Публикация

1979-11-06—Подача