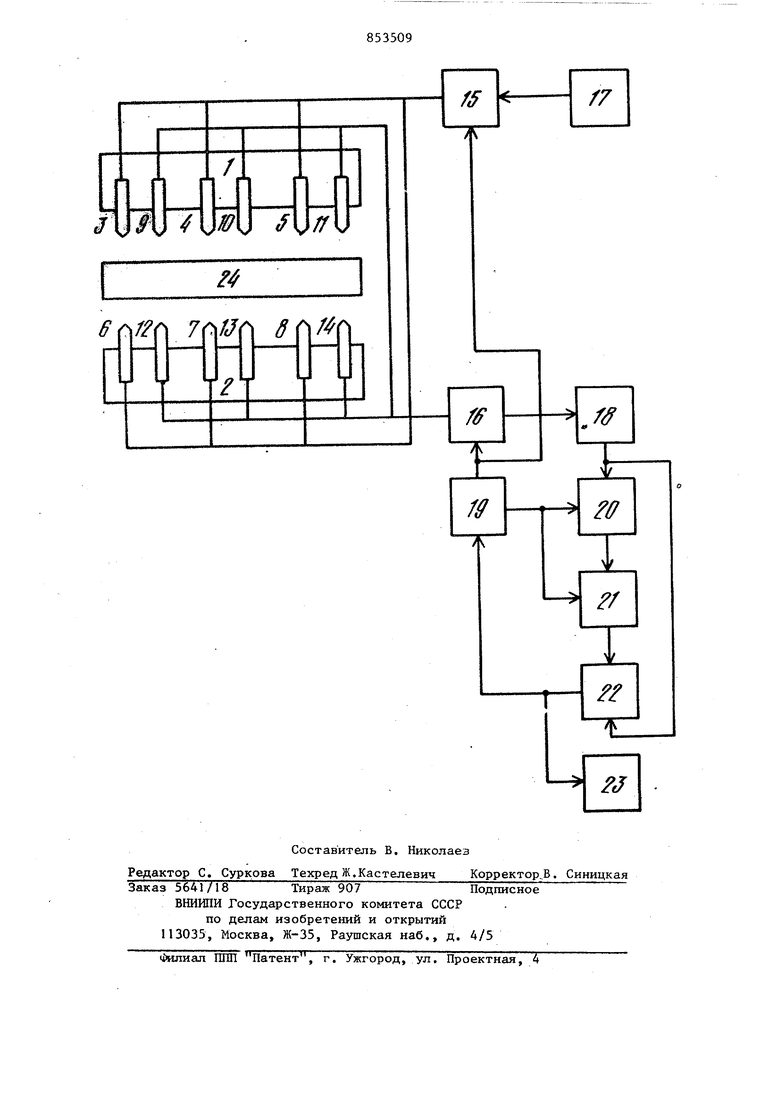

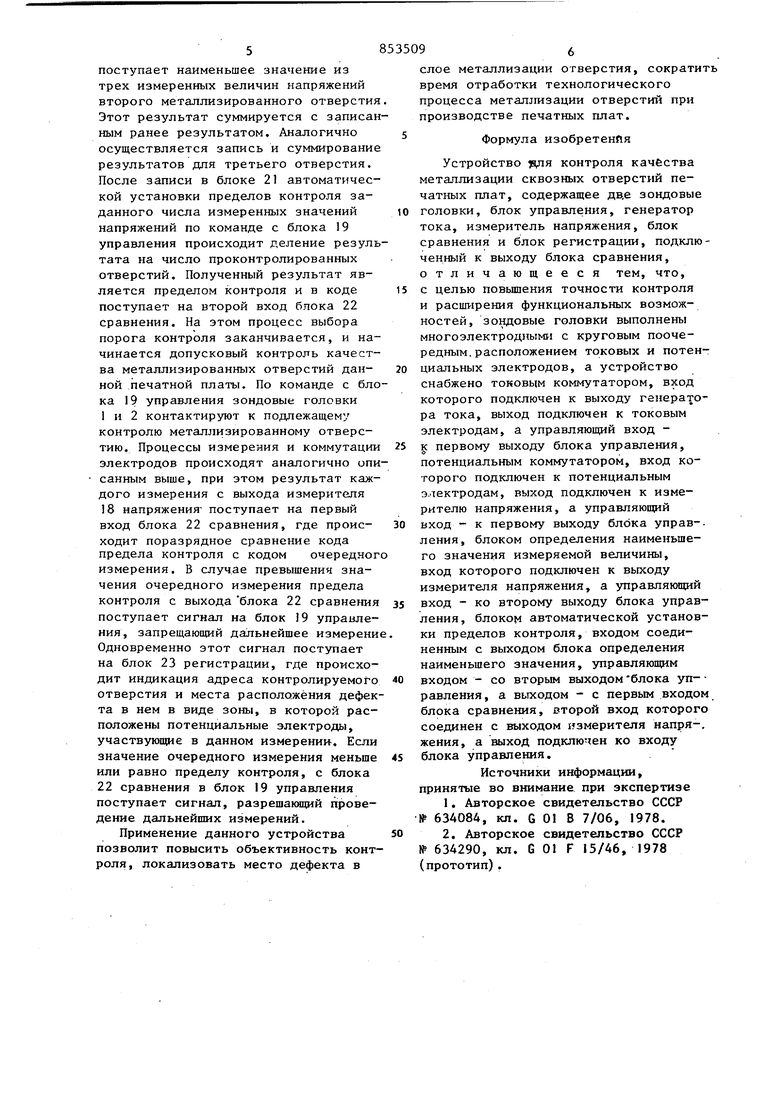

Изобретение относится к измерител ной технике и может быть использован при неразрушающем контроле качества металлизации сквозных отверстий в пе чатных платах. Известно устройство для неразрушающего ко1:троля качества металлизации отверстий в печатных пла.ах, содержащее генератор импульсов тока, четырехконтактный зонд, усилитель, коммутатор и индикатор . Недостатками этого устройства являются низкая скорость работы и отсутствие возможности определения места расположения дефекта в слое металлизации отверстия. Наиболее близким к изобретению техническим решением является устройство для контроля качества металлизадни сквозных отверстий печатных штат содержащее две зондовые головки, блок управления, генератор тока, измеритель напряжения, блок сравнения и блок регистрации, подключенный к выходу блока сравнения 2j. Недостатками данного устройства являются невысокая точность контроля, заключающаяся в том, что в зависимости от взаимного расположения электродов и дефекта в слое металлизации последний может быть не выявлен. Кроме того, недостаточно широкие функциональные возможности устройства не позволяют определять месторасположения дефекта. Цель изобретения -. повышение точности контроля и расширение функциональных возможностей. Это достигается тем, что зондовые головки выполнены многоэлектродными с круговым поочередным расположением токовых и потенциальных электродов, а устройство снабжено токовым коммутатором, вход которого подключен к выходу генератора тока, выход подключен к токовым электродам, а управляющий вход - к первому выходу блока управления,, потенциальным коммутатором, вход которого подключен к потенциальным электродам, выход подклю чен к измерителю напряжения, а управ ляющий вход - к первому выходу блока управления, блоком определения наименьшего значения измеряемой величины, вход которого подключен к выходу измерителя напряжения, а управляющий вход - ко в.торому выходу блока управ ления, блоком автоматической установ ки пределов контроля, входом соедине ным с выходом блока определения наименьшего значения, управляющим входом - со вторым выходом блока управления , а выходом - с первым входом блока сравнения, второй вход которого соединен с выходом измерителя напряжения, а выход подключен ко входу блока управления. На чертеже приведена блок-схема пpeдлaгae foгo устройства для контрол качества металлизации сквозных отвер стий печатных плат. Устройство содержит верхнюю 1 и нижнюю 2 многоэлектродные зондовые головки, состоящие из токовых 3-8 и потенциальных 9-14 электродов, коммутатор 15 токовых электродов, коммутатор I6 потенциальных электродов генератор 17 тока, измеритель 18 напряжения, блок 19 управления, блок 20 определения наименьшего значения измеряемой величины, блок 21 автоматической установки пределов контроля, блок 22 сравнения и блок 23 регистрации. Зондовые головки выполнены многоэлектродными с круговым поочередным расположением токовых 3,4,5,6,7 и 8 и потенциальных электродов 9,10,11, 12,13 и 14. Работа устройства рассматривается на примере шестиэлектродных зондовых головок, так как указанное количеств электродов позволяет локализовать место дефекта в слое металлизации отверстия с достаточной точностью. Увеличение числа электродов повышает точность локализации дефекта, но усложняет конструкцию устройства. Устройство работает следующим об разом. Контролируемая плата 24 закрепляется на координатном позиционере (н чертеже не показан. По команде с блока 19 управления происходит контактировашхе зондовых головок 1 и 2 С заданным отверстием. Далее по команде с блока 19 управления токовые электроды 3 и 6 подключаются к генератору 17 тока через коммутатор 15 токовых электродов, в результате чего через слой металлизации начинает протекать ток. С задержкой, равной времени установления переходного процесса, осуществляется.подключение потенциальных электродов 9 и 12 к измерителю 18 напряжения через коммутатор 16 потенциальных электродов. Происходит измерение падения напряжения на слое металлизации контролируемого отверстия в зоне расположения потенциальных электродов 9 и 12. Измеренное значение падения напряжения с выхода измерителя 18 напряжения в виде кода поступает на вход блока 20 определения наименьшего значения измеряемой величины и записывается в нем. По окончании записи в блоке 19 управления формируется команда, поступающая на коммутатор 15 токовых электродов и 1соммутатор 16 потенциальных электродов. По этой команде токовые 3 и 6 и потенциальные 9 и 12 электроды отключаются от генератора 17 тока и измерителя 18 напряжения , а к ним подключаются токовые 4и 7 и потенциальные 10 и 13 электроды. Осуществляется запись измеренной величины напряжения в блоке 20 определения наименьшего значения измеряемой величины, и далее процесс повторяется для токовых электродов 5и 8 и потенциальных электродов 11 и 14. По окончании трех записей кодов измеренных значений напряжения в блоке 20 определения наименьшего значения измеряемой величины ьроисходит сравнение записанных кодов напряжений. Код, соотьетствующий наименьшей величине напряжения трех измерений, поступает на вход блока 21 автоматической установки пределов контроля и записывается в нем. После этого в блоке 19 управления формируется команда, а зондовые головки 1 и 2 при помощи координатного позиционера отключаются от данного металлизированного отверстия и подключаются к очередному. Процесс коммутации электродов. и определени-е наименьшего значения из трех измеренных величин повторяется. В результате в блок 21 автоматической установки пределов контроля

поступает наименьшее значение из трех измеренных величин напряжений второго металлизированного отверстия Этот результат суммируется с записанным ранее результатом. Аналогично осуществляется запись и суммирование результатов для третьего отверстия. После записи в блоке 21 автоматической установки пределов контроля заданного числа измеренных значений напряжений по команде с блока 19 управления происходит деление результата на число проконтролированных отверстий. Полученный результат является пределом контроля и в коде поступает на второй вход блока 22 сравнения. На этом процесс выбора порога контроля заканчивается, и начинается допусковый контроль качества металлизированных отверстий данной печатной платы. По команде с блока 19 управления зондовые головки 1 и 2 контактируют к подлежащему контролю металлизированному отверстию. Процессы измерения и коммутации электродов происходят аналогично описанным выше, при этом результат каждого измерения с выхода измерителя 18 напряжения поступает на первый вход блока 22 сравнения, где происходит поразрядное сравнение кода предела контроля с кодом очередног измерения. В случае превышения значения очередного измерения предела контроля с выхода блока 22 сравнения поступает сигнал на блок 19 управления, запрещающий дальнейшее измерени Одновременно этот сигнал поступает на блок 23 регистрации, где происходит индикация адреса контролируемого отверстия и места расположения дефекта в нем в виде зоны, в которой расположены потенциальные электроды, участвующие в данном измерении. Если значение очередного измерения меньше или равно пределу контроля, с блока 22 сравнения в блок 19 управления поступает сигнал, разрешакмций проведение дальнейших измерений.

Применение данного устройства позволит повысить объективность контроля, локализовать место дефекта в

слое металлизации отверстия, сократи время отработки технологического процесса металлизации отверстий при производстве печатных плат.

Формула изобретения

Устройство для контроля качества металлизации сквозных отверстий печатных плат, содержащее дв.е зондовые головки, блок управления, генератор тока, измеритель напряжения, блок сравнения и блок регистрации, подключенный к выходу блока сравнения, отличающееся тем, что, с целью повышения точности контроля и расширения функциональных возможностей, зондовые головки выполнены многоэлектрод}1ыми с круговым поочередным, расположением токовых и потенциальных электродов, а устройство снабжено токовым коммутатором, вход которого подключен к выходу генератора тока, выход подключен к токовым электродам, а управляющий вход к первому выходу блока управления, потенциальным коммутатором, вход которого подключен к потенциальным электродам, выход подключен к измерителю напряжения, а управляющий вход - к первому выходу блока управления, блоком определения наименьшего значения измеряемой величины, вход которого подключен к выходу измерителя напряжения, а управляющий вход - ко второму выходу блока управления, блокон автоматической установки пределов контроля, входом соединенным с выходом блока определения наименьшего значения, управляющим входом - со вторым выходом блока управления, а выходом - с первым входом блока сравнения, второй вход которого соединен с выходом измерителя напря-. жения, а выход подключен ко входу блока управления.

Источники информации, принятые во внимание, при экспертизе

1.Авторское свидетельство СССР № 634084, кп. G 01 В 7/06, 1978,

2,Авторское свидетельство СССР № 634290, кл, 6 01 F 15/46, 1978 (прототип).

f5

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для проверки качества металлизации отверстий печатных плат | 1977 |

|

SU729498A1 |

| Устройство для измерения сопротивления металлизации в сквозных отверстиях печатных плат | 1983 |

|

SU1120499A1 |

| Устройство для контроля металлизации отверстий в печатных платах | 1975 |

|

SU634290A1 |

| Устройство для контроля межслойных переходов печатной платы | 1980 |

|

SU947793A1 |

| Устройство для проверки качества металлизации отверстий печатных плат | 1986 |

|

SU1413557A1 |

| Устройство для контроля металлизированных переходов печатной платы | 1985 |

|

SU1308955A1 |

| Устройство для контроля качества межслойных соединений печатной платы | 1978 |

|

SU781722A1 |

| Устройство для контроля монтажа | 1986 |

|

SU1449942A1 |

| Устройство для контроля монтажа | 1988 |

|

SU1615646A1 |

| Автоматическое устройство для проверки качества металлизации печатных плат | 1978 |

|

SU873104A2 |

/w

/u/

/

4/ V

т Fl т т

;

/

/

/

-

//

Авторы

Даты

1981-08-07—Публикация

1979-11-06—Подача