Изобретение относится к области сварки, в частности к способам изготовления миогослойН:Ых сосудов давления и может быть использовано при изготовлении и монтаже крупногабаритных сосудов давлений 5 для химической, нефтехимической и других отраслей промышленности.

Известен способ изготовления обечайки сосуда давления, заключающийся в том, что заготавливают металлические листы, на- 10 кладывают один лист на другой, придают им цилиндрическую форму, подвергают воздействию внутреннего и внешнего давления для плотного контактирования слоев и сходящиеся кромки заваривают продоль- 5 ным швом, для получения крупнргабаритного сосуда полученные обечайки сваривают друг с другом кольцевыми швами. «

Недостатком данной технологии изго товления сосудов является необходймост1 20 монтирования уникальные установкии стенды для вальцовки, стягивания и сварки кольцевыми швами полученных многослойных обечаек.

Известен также способ изготовления 25 многослойных сосудов давления, наиболее близкий к данному изобретению по техни ческой Сущности, при котором раскраивают плоские и желрбообразные элементы, собирают их в многослойную плоскую полую за- 30 готовку и сваривают собой, затем полученную сварную заготовку деформируют внутренним давлением до получения сосуда заданных размеров.

Недостатком данного способа .является 35 неизбежность неравномерных пластических деформаций растяжения по всей толщине слоев при образовании концевой части (днища) у плоской заготовки. Так как при любой форме концевой части плоской 0 заготовки длина ее дуги в грризонтальном всегда будет на много больше длины дуги в вертикальном сечении, величины их пластической деформации при раздаче сосуда внутренним давлением будут значи- 5 тельно отличаться другот Друга. Так. например при длине дуги концевой части в горизонтальном осевом сечении заготовки равной л Н она будет превышать длину дуги в вертикальном осевом сечении, равную 50 R более, чем на 30%, и меньшая дуга должна быть растянута соответственно на 30%. Для обеспечения необходимой деформации, в известном способе предлагается использовать местный подогрев, что значи- 55 тельно усложняет и удорожает технологию изготовления сосудов.

Целью изобретения является повышение качества сосуда и упрощение техноло

гии его изготовления. Для зтого в способе изготовления многослойных сосудов, при котором раскраивают плоский и желобообразные элементы, собирают их в многослойную Плоскую полую заготовку и сваривают между собой, затем полученную сварную заготовку деформируют внутренним давлением до получения сосуда Заданных размеров, при раскрое элементов задают периметр внутренней поверхности каждого слоя в поперечном сечении плоской заготовки меньшим периметра поверхности предыдущего слоя на 2 7Г А, где А- величина требуемого натяга, а при сборке в заготовке выполняют гофры с отрицательной кривизной в местах перегиба.

Для обеспечения несплавления смежных слоев при сварке, до сварки между смежными слоями заготовки располагают жаропрочный материал.

Для получения сосуда с коническими днищами, при сборке в заготовке выполняют гофры, параллельные продольной оси сосуда. Для получения сосуда с плоскими днищами, гофры выполняют в концевых частях заготовки перпендикулярно к продольной оси сосуда. Кроме того в заготовке места пересечения желобообразных элементов выполняют однослойными с толщиной, выбираемой в зависимости от давления деформирования заготовки, а после раздачи сосуда вышеупомянутые места доваривают до получения заданной толщины стенки сосуда. Концевые части заготовки выбира ю т в зависимости от давления деформирования, после раздачи сосуда их удаляют, а на их месте присоединяют отдельно изготрвленные концевые части.

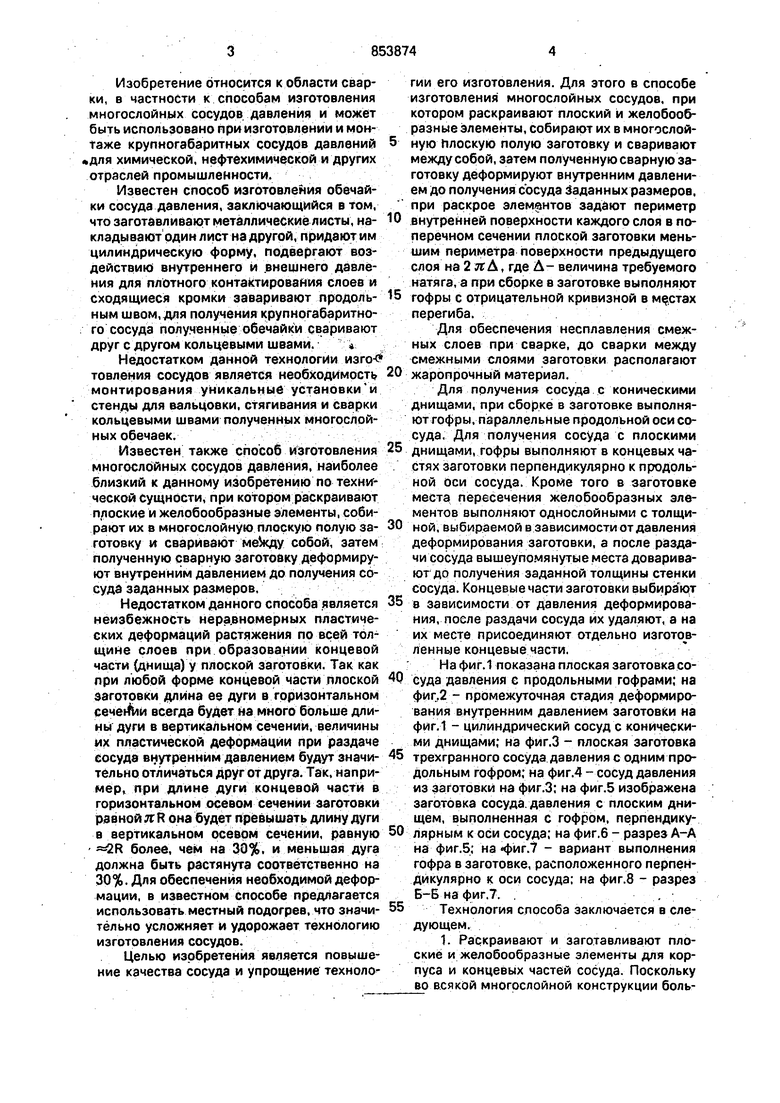

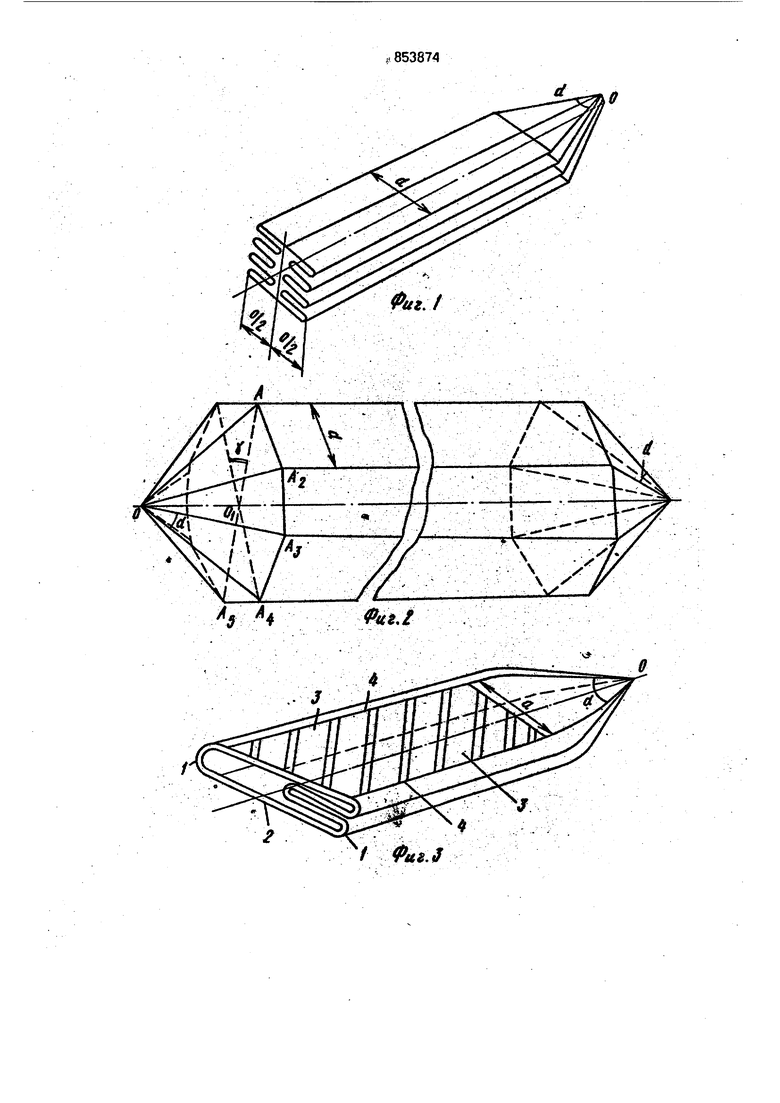

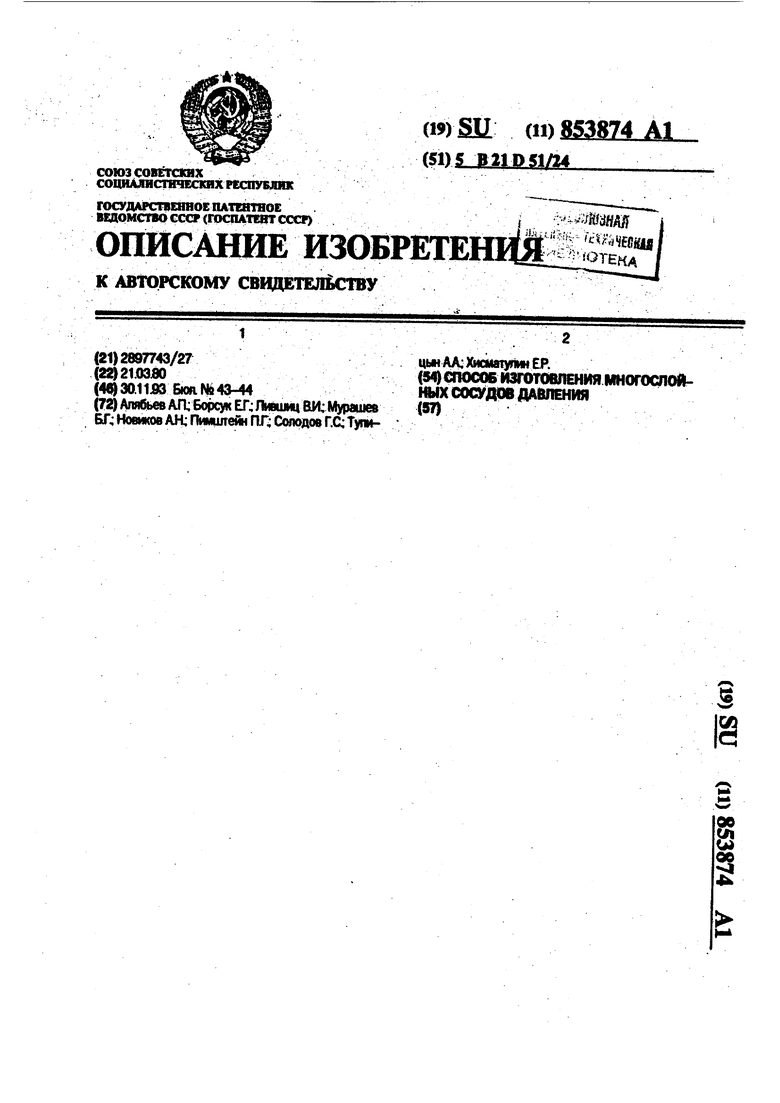

На фиг.1 показана плоская за готовка сосуда давления с продольными гофрами: на фиг,2 - промежуточная стадия деформирования внутренним давлением заготовки на фиг.1 - цилиндрический сосуд с коническими днищами; на фиг.З - плоская заготовка трехгранного сосуда давления с одним продольным гофром; на фиг.4 - сосуд давления из заготовки на фиг.З; на фиг.5 изображена заготовка сосуда, давления с плоским днищем, выполненная с гофром, перпендикулярным к оси сосуда; на фиг.б - разрез А-А на фиг.5; на-фиг. - вариант выполнения гофра в заготовке, расположенного перпендикулярно к оси сосуда; на фиг.8 - разрез Б-Б на фиг.7. .,

Технология способа заключается в следующем.

1. Раскраивают и заготавливают плоские и желобообразные элементы для корпуса и концевых частей сосуда. Поскольку во ВСЯКОЙ многослойной конструкции большое зкачение для прочности стенки имеет пл6тностцприл1гганияг слоев друг к другу, элементы для разных слоев раскраивают таким образом, что периметр внутренней поверхности каждого слоя в поперечном 5 сечении заготовки меньше периметра наружной поверхности предыдущего слоя на величину требуемого натяга Д, умноженного на 2 л; чТо и обеспечивает полезное предверительное напряженное состояние.10 многослойного сосуда и плотность прилегания стенки друг к другу. При этом плбские элементы можно набирать из узких полос и располагать их под углом к оси сосуда.15

2.Элементы аналогичной формы набирают пакетами, из которых составляют многослойную плоскую полую заготовку с гофрами. Гофры (продольные по корпусу или поперечные в концевых частях) состав- 2,0 ляют из плоских элементов которые соединяют желобообразными элементами и располагают изгибом внутрь заготовки, т.е. Относительно наружной поверхности здготовки изгиб гофра имеет отрицательную 2S кривизну.

3.Г1л%)ские ижелобообразные элементы каждого сваривают друг с другом при этом в местах сварных швов между слоями наносят жаропрочный материал дли пре- 30

дупреждения сплавления слоев друг с другом. Узкие полосы, составляющие плоские элементы слоев, следующих после первого

рлоя. можно не сваривать между собой, приваривая их только к желобообразным эле- 35 ментам и концевым частям заготовки.

Места стыков, имеющих сложную пространственную конфигурацию, например, . припересечении желоборбразных элементов корпуса и концевой части полой здготод- 40 ки, можно выполнить Однослойными. Смежные элементы приваривают к этому однослойному элементу до получения толщины стенки, достаточной для выдержива ния давления раздачи заготовки в сосуд. 45 Затем осуществляют сварку элементов до V полной толщины стенки.

Концевые части полой заготовки сосуДддавления мржно набрать и сварить из элементов, толщиной достаточной для выдер- 50 живания давления деформирования по/убй заготовки в сосуд, после чего концевую . часть можно заменить на отдельно изготовленное дниЩе, горловину и Т.п.;

4.В стенку полученной плоскогофрирб- 55 ванной заготовки вваривают штуцер, через который подают жидкую или газообразную среду под давспением. Величину давления создают такой, при которой обеспечивается

раздача заготовки до формы, определяемой сосудом.

5. После раздачи заготовки доваривают до нужной толщины необходимые участки (упомянутые вцше), меняют концевые части на требуемые днища, вваривают технологические патрубки.

Как видна из фиг. 1-4 оболочку в виде правильной п-уг6льной призмы и правильных п-гранных пирамид можно привести в виде плоскогофрированной заготовки с продольными гофрами, имеющими отрицаTJeльнyю кривизну изгиба относительно наружнбй поверхности, с изгибом вдоль осей граней. В частности, на фиг.1 и 2 показаны заготовка и сосуд в виде правильных восьмигранной призмы и пирамид (т.е.), на фиг.З и 4 - в виде трехгранной призмы и пирамид (п-3). При этом ширина грани а угол п-угольника, радиус описанной окруж ности , высота пирамиды OOi-brи ребро пирамиды связаны между собой геометрическими Соотношениями

2ж п

; Ron

;b2 Vb Ф R§n

1

2stnпри раздаче внутренним давлением п гранная призма переходит в цилиндр, име-.

ющий радиур;В , а п-гранная

«Г . .. -..-,

Г1ирамида переходит в конус с углом в вершине ог 2агс81п-;-%-. Только в окрестно2 02

стях вершин AtA2...An заготовка стремится сохранить форму призмы и пирамиды. Очевидно, что при па 2 л:пирамида преобразуется в плоское днище.

Пример изготовления многослойной плоскогофрированной заготовки простейшей формы, из которой после.раздачи давлением получается со.суд в виде трехгранной призмы с днищами, в виде трехгранных пирамид дан .З и 4. Для каждого слоя заготовки отштамповывают четыре желобообразных элемента 1, раскраивают плоские элементы 2 нужной формы (повторяющие грани призмы и пирамиды или их половин и обеспечивающие натяг Д по Слоям, при этом каждую грань можно выполнить из узких полос 3 как указано выше). Далее собирают элементы пакетами и пакета укладывают в заготовку, образуя из одной грани продольный гофр, обращенный внутрь заготовки. Желобооб разные элементы 1 и плоские элементы 2 сваривают швами 4, обеспечивая с помощью необходимой жаропрочной прокладки несплавление швов с нижерасположенным слоем.

78538748

На фиг.5-8 изображена заготовка с гоф-держивающую давление раздачи сосуда,

рами, расположенными перпендикулярно кПосле деформирования плоскогофрированрси сосуда, которые после раздачи внутрен-ной заготовки внутренним давлением, когда

ним давлением образуют сосуд в виде четы-участки в вершинах DI и D2 образуют цилинрехгранной призмы с плоским днищем.5 дрическую стенку, вваривают слои миогоЛлоские элементы для корпуса раскраиваютслойной стенки.

в данном случае в размере двух гранейЕсли по конструктивным соображениям призмы каждый, а для днища - ft виде рав-необходимо иметь в сосуде Днище другой нобедренных трапеций, меньшее основа-формы (сферическо, эллиптической, с горние которых равно ширине одной грани10 ловиной), то можно выполнить днище запризмы. а большее ширине двух граней.готовки из одного слоя, толщиной.

При атом .суммы углов гофрированногообеспечивающей прочность заготовки при

днища в вершинах DI и .02 должны бУтьраздаче ее внутренним давлением, после

равны180°(см.фиг.5и7).раздачи полученное фальш-днище отрезаOOiAt+CDiAi+CDiA4+0DiA4-18015 ется, а на его место приваривается отдельно

002А2 С02А2 -СО2Аз+Р02Аз 180°изготовленное днище. . Складки на днище (1 С «2 на заготовке на

фиг.6 и на фиг. можно распол тьТаким образом, раскрой элемента корразными способами,каждый из которых пуса и днища описанным способом, укладыимеет свои технологические достоинства, 620 вание пакетов элементов в заготовке с

способе, иллюстрируемом на фиг.5 и 6, со-гофрами вдоль или поперек в заготовке, похраняется симметрия исходной загото&ки. взволяет получить сосуда с конич1ескими или

заготовках на фиг.7 и в удобно выполнять. плоскими днищами только за счет деформатехнологические вводы в плоском днище.ции изгиба гофр при раздаче заготовки давНаиболее сложнЫ((1 в сборке узлом являют-25 лением и избежать больших пластических

ся вершины DI и D2, места пересечения же-деформаций по всей толщине стенки в конлобообр азных элементов. Поэтому вцевых частях. качестве варианта можно изготовить эти

участки однослойными исвариватьсосмеж;(56) Патент США № 2072273, кл.28-148,

ными элементами только на толщину, вы- 30 1937.

Формулаизобретенияз. Способ по пп. 1 и 2, отличающийся

1 СПОСОБ ИЗГОТОВЛЕН14Я МНОГО- - о- получения сосуда с кон.СЛОЙНЫХ СОСУДОВ ДАВЛЕНИЯ, при ко- ческими днищами, при сборке в заготовке

- тором подготавливают плоские и желобо- выполняют гофры, параллельные продольобразные элементы, собирают их. в ной оси сосуда.

многослойную плоскую полую заготовку и . 4. Способ по ПП.1 - 3, отличающийся сваривают между собой, затем полученную 40 получения сосуда с плосварную заготовку деформируют внутр0н- скими днищами, гофры выполняют в конним Давлением до получения сосуда задан- цевых частях заготовки перпендикулярно к ных размеров, отличающийся тем, что, с продольной оси сосуда, целью повышения качества сосуда и yripo-В. Способ по пп.1 - 4, отличающийся

щения технологии его изготовления, приг45 тем, что в заготовке места пересечения жераскрое элементов задают периметр внут- лобообразных элементов выполняют одноренней поверхности каждого сло4-в попе- слойными с толщиной, выбираемой в речном сеченийплоской заготовки мёнь зависимости от давления деформирования шим периметра наружной поверхности j заготовки, а после раздачи сосуда вышепредь дущего слоя йа 2яД, где Л - величине jgo упомянутые места доваривают до получе требуемого натяга, а при сборке в заготов- ния заданной толщины стенки сосуда. ке выполняют гофры с отрицательной кри-6. Способ по пп.1 - 5, отличающийся

визной в местах перегиба.тем, что толщину концевых частей заготов2. Способ по П.1, отличающийся тем, ки выбирают в зависимости от давления что, с целью обеспечения несплавления 55 деформирования, после раздачи сосуда их смежных слоев при сварке, до сварки меж- удаляют и на их месте присоединяют отду смежными слоями заготовки располага- дельно изготовляемые концевые части. ют жаропрочный материал.

.. J

v .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных сосудов давления | 1984 |

|

SU1189555A2 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2001 |

|

RU2218250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1991 |

|

RU2019347C1 |

| Способ изготовления сосудов давления | 1976 |

|

SU869140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ ПУТЕМ СВАРКИ ВЗРЫВОМ | 2007 |

|

RU2343054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2342235C1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ СОТОВЫХ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ КОНСТРУКЦИЙ С ЕГО УЧАСТИЕМ | 1994 |

|

RU2084349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2053039C1 |

| Способ изготовления многослойных изделий | 1980 |

|

SU963643A1 |

Авторы

Даты

1993-11-30—Публикация

1980-03-21—Подача