Изобретение относится к производству многослойных сосудов давления и может быть использовано при изготовлении и монтаже крупногабаритных сосудов давления для химической, неф-5 Техимической и других отраслей промьшленностк, и является усовершенствованием способа изготовления многослойньгх сосудов давления по авт.св. № 853874.О

Цель изобретения - повышение качества и прочности многослойных сосудов путем исключения коробления стенки сосуда в процессе его деформирования внутренним давлением. 15

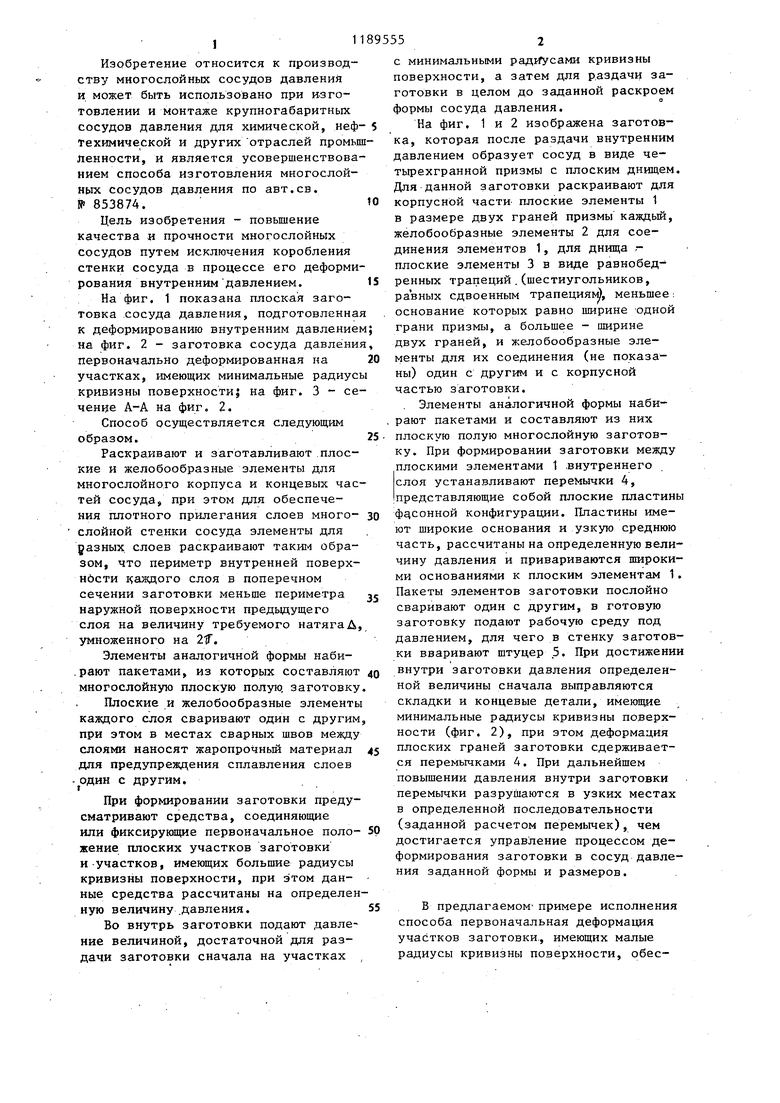

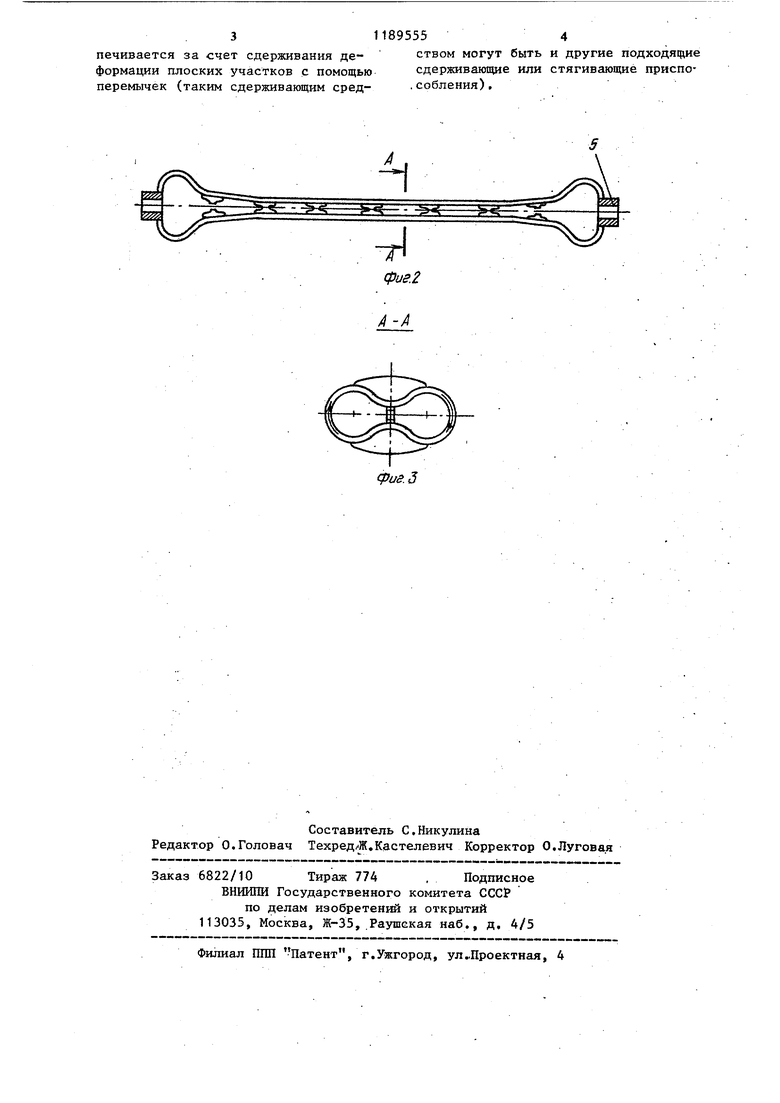

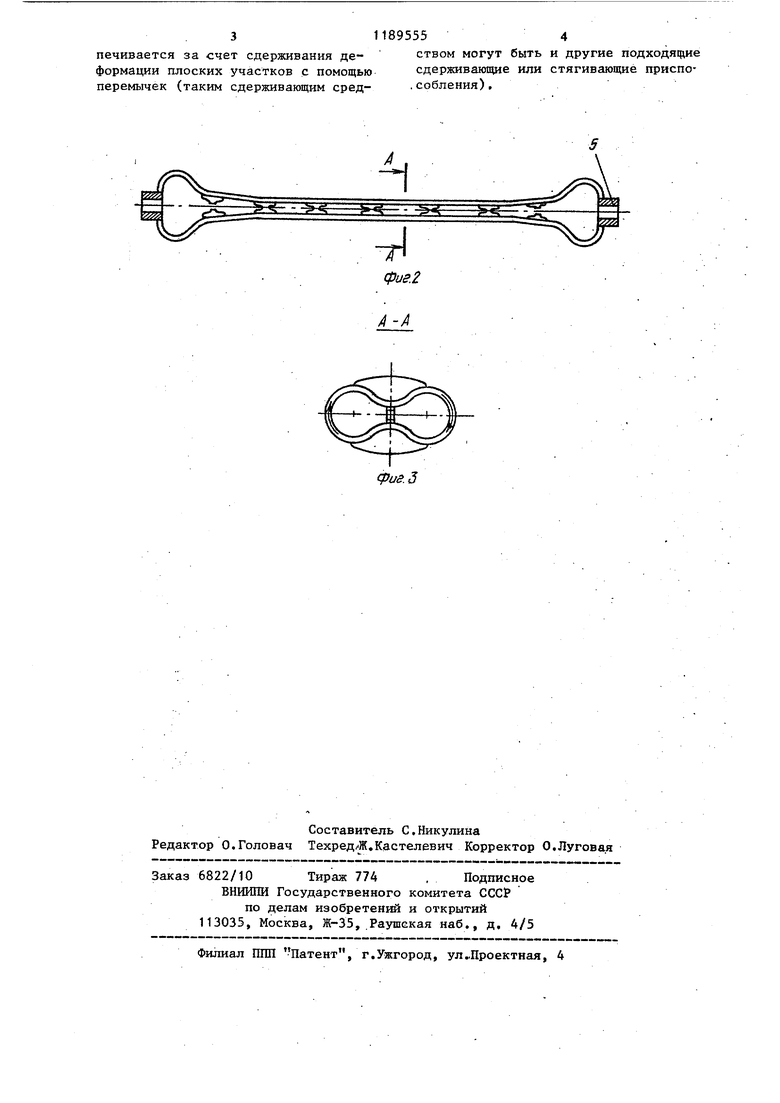

На фиг. 1 показана плоская заготовка сосуда давления, подготовленная к деформированию внутренним давлением; на фиг. 2 - заготовка сосуда давления, первоначально деформированная на 20 частках, имеющих минимальные радиусы кривизны поверхности; на фиг. 3 - сеение А-А на фиг. 2.

Способ осуществляется следующим образом.25

Раскраивают и заготавливают плоские и желобообразные элементы Для ногослойного корпуса и концевых частей сосуда, при этом для обеспечения плотного прилегания слоев много- зо слойной стенки сосуда элементы для азных, слоев раскраивают такш«1 образом, что периметр внутренней поверхибсти 1 аждого слоя в поперечном сечении заготовки меньше периметра jj наружной поверхности предьщущего слоя на величину требуемого натягаД, умноженного на 21Г.

Элементы аналогичной формы набирают пакетами, из которых составляют 40 многослойную плоскую полую, заготовку.

Плоские и желобообразные элементы каждого слоя сваривают один с другим, при этом в местах сварных швов между слоями наносят жаропрочньй материал 45 ля предупреждения сплавления слоев один с другим.

При формировании заготовки предусматривают средства, соединяющие или фиксирующие первоначальное поло- 50 жение плоских участков заготовки н-участков, имеющих большие радиусы кривизны поверхности, при этом данные средства рассчитаны на определенную величину .давления.55

Во внутрь заготовки подают давление величиной, достаточной для раздачи заготовки сначала на участках ,

с минимальными радиусами кривизны поверхности, а затем для раздачи заготовки в целом до заданной раскроем формы сосуда давления.

На фиг, 1 и 2 изображена заготовка, которая после раздачи внутренним давлением образует сосуд в виде четырехгранной призмы с плоским днищем Для данной заготовки раскраивают для корпусной части плоские элементы 1 в размере двух граней призмы каждьш, желобообразные элементы 2 для соединения элементов 1, для днища плоские элементы 3 в виде равнобедренных трапеций. (шестиугольников, равных сдвоенным трапециям, меньшее; основание которых равно ширине одной грани призмы, а большее - ширине двух граней, и желобообразные элементы для их соединения (не показаны) один с другим и с корпусной частью заготовки.

Элементы аналогичной формы набирают пакетами и составляют из них плоскую полую многослойную заготовку. При формировании заготовки между плоскими элементами 1 .внутреннего слоя устанавливают перемычки 4, представляющие собой плоские пластин фасонной конфигурации. Пластины имеют широкие основания и узкую среднюю часть, рассчитаны на определенную величину давления и привариваются широкими основаниями к плоским элементам 1 Пакеты элементов заготовки послойно сваривают один с другим, в готовую заготовку подают рабочую среду под давлением, для чего в стенку заготовки вваривают штуцер 5. При достижени внутри заготовки давления определенной величины сначала выправляются складки и концевые детали, имеющие минимальные радиусы кривизны поверхности (фиг. 2), при этом деформация плоских граней заготовки сдерживается перемычками 4. При дальнейшем повышении давления внутри заготовки перемычки разрушаются в узких местах в определенной последовательности (заданной расчетом перемычек), чем достигается управление процессом деформирования заготовки в сосуд давления заданной формы и размеров.

В предлагаемом- примере исполнения способа первоначальная деформация участков заготовки., имеющих малые радиусы кривизны поверхности, обес311895554

печивается за счет сдерживания де- ством могут быть и другие подходящие

формации плоских участков с помощью перемычек (таким сдерживающим средсдерживающие или стягивающие приспо.собления).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных сосудов давления | 1980 |

|

SU853874A1 |

| Способ изготовления сосудов давления | 1976 |

|

SU869140A1 |

| Способ изготовления многослойных изделий | 1980 |

|

SU963643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1991 |

|

RU2019347C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| БЛОК КУЛАЧКОВ | 1995 |

|

RU2119063C1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ изготовления многослойной обечайки с патрубками | 1979 |

|

SU893351A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

1 СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СОСУДОВ ДАВЛЕН1-Ш по авт.св. № 853874, отличающийся тем, что, с целью повьшения качества и прочности многослойных сосудов путем исключения коробления стенки сосуда в процессе его деформирования внутренним давлением, первоначально деформируют до заданной формы участки заготовки, имеющие минимальные радиусы кривизны поверхности, с одновременньм ограничением деформации плоских участков и участков, имеющих большие радиусы кривизны поверхности. 2. Способ по п. 1, отличающийся тем, что в качестве ограничителя деформации плоских участков. используют стяжки или разрывные перемычки. S

-

-rl

фи$.2

| Способ изготовления многослойных сосудов давления | 1980 |

|

SU853874A1 |

Авторы

Даты

1985-11-07—Публикация

1984-06-11—Подача