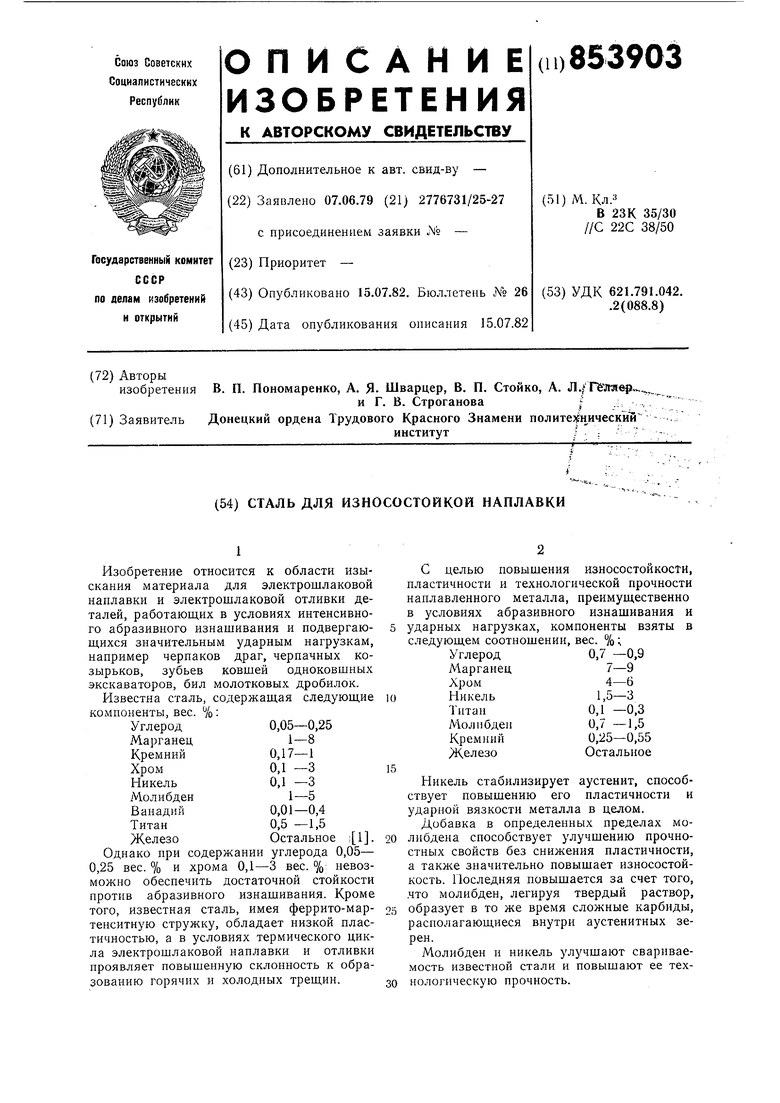

Оптимальный состав предлагаемой стали подбирался с применением математического планирования экстремальных экспериментов. В качестве параметров оптимизации были выбраны коэффициент относительной износостойкости и ударная вязкость. При со/аержании никеля в предлагаемой стали менее 1,5 вес. % аустенит становится метастабильным и в процессе охлаждения наплавленного металла претерпевает троосто-мартенситное превращение, снижающее пластичность стали. Содержание молибдена в предлагаемой стали менее 0,7 вес. % ведет к образованию недостаточного количества мелкодисперсных карбидов, способствующих снижению износостойкости. Кроме того, такая сталь имеет неудовлетворительную технологическую прочность. Достаточную стабильность и пластичность аустенит предлагаемой стали приобретает при содержании никеля от 1,5 до 3 вес. %. Дальнейшее повышение содержания никеля существенно не улучшает пластичность и нецелесообразно по экономическим соображениям. Увеличение содержания молибдена более 1,5 вес. % снособствует образованию большого количества карбидов и повышеТ а б Л и U а 1 нию износостойкости. При этом молибден, связывая значительное количество углерода в специальные карбиды, обедняет твердый раствор этим компонентом и снижает устойчивость аустенита, предопределяющую превращение его в троосто-мартенситовую структуру. Следовательно, содержание молибдена более 1,5 вес. % увеличивает износостойкость предлагаемой стали, но ухудшает ее пластические свойства. Таким образом, оптимальное сочетание износостойкости, ударной вязкости и технологической прочности наблюдается в нредлагаемой стали при 1,5-3 вес. % никеля и 0,7-1,5 вес. % молибдена. Предлагаемую сталь выплавляли в индукционной печи емкостью 50 кг. Отливали электродные пластины размером 20Х X100X300 мм, которые нодвергали электрошлаковому переилаву в медном водоохлаждаемом кристаллизаторе с использованнем флюсов АНФ-6 и АН-8 (но 50% каждого). Переплав расходуемых электродов проводили на аппарате при следующих параметрах режима; ток - 1000 А, напряжение - 36 В. В табл. 1 приведены химический состав предлагаемой (плавки 1-3) и известной сталей (нлавка 4) после электрощлакового переплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для износостойкости наплавки | 1979 |

|

SU839181A1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| СОРТОВОЙ ПРОКАТ КАЛИБРОВАННЫЙ, КРУГЛЫЙ, В ПРУТКАХ | 2012 |

|

RU2484172C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

Из электрошлаковых слитков вырезали темплеты, на которых исследовали макроструктуру и оценивали технологическую прочность, Затем из темплетов вырезали образцы для испытания на ударную вязкость, износостойкость, а также образцы для исследования микроструктуры.

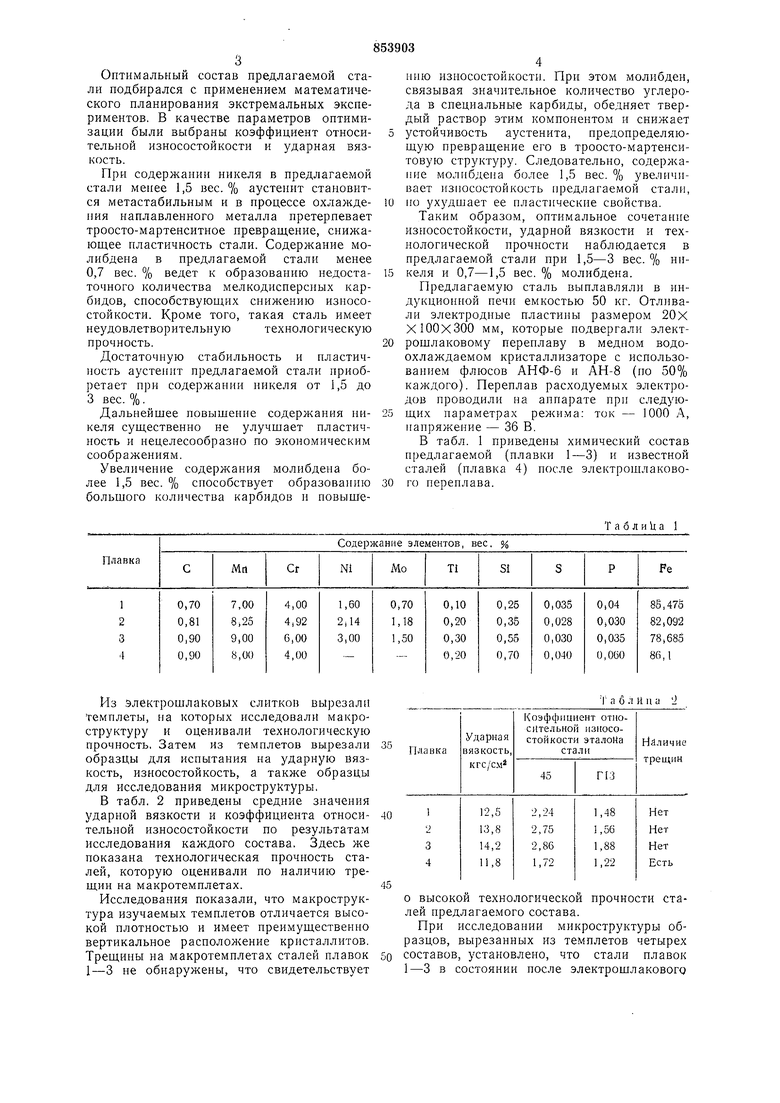

В табл. 2 приведены средние значения ударной вязкости и коэффициента относительной износостойкости по результатам исследования каждого состава. Здесь же показана технологическая прочность сталей, которую оценивали но наличию трещин на макротемплетах.

Исследования показали, что макроструктура изучаемых темплетов отличается высокой плотностью и имеет нреимущественно вертикальное расположение кристаллитов. Трещины на макротемплетах сталей плавок 1-3 не обнаружены, что свидетельствует

I а б л и п а 2

о высокой технологической прочности сталей предлагаемого состава.

При исследовании микроструктуры образцов, вырезанных из темплетов четырех составов, установлено, что стали плавок 1-3 в состоянии после электрошлаковогд

переплава представлены аустенитной структурой с умеренным количеством мелкодисперсных карбидов. В стали иредлагаемого состава микротрещины отсутствуют. В стали плавки 4 но границам аустенитных зерен расположены микротрещины, аустенит частичио превратился в троостомартеисит.

Сопротивлеиие изнашиванию исследуемых сталей определяли на мащиие Хауорта с использованием в качестве абразивного материала гранитной крупки с размерами зерен 1,5-2,5 мм. Изиосостойкость оценивали в сравиении со сталью 45 н со сталью Г13.

Из табл. 2 видно, что сталь иредлагаемого состава имеет высокую ударную вязкость и достаточную износостойкость. Кроме того, эта сталь ие склоина к трещинообразоваиию.

Предлагаемая сталь нредназначена для электрошлаковой наплавки и электрошлаковой отливки деталей, работающих в условиях абразивного изиашивания при наличии значительных ударных воздействий, например зубьев ковшей одноковшовых экскаваторов, черпаков драг, дражных козырьков, бил молотковых дробилок.

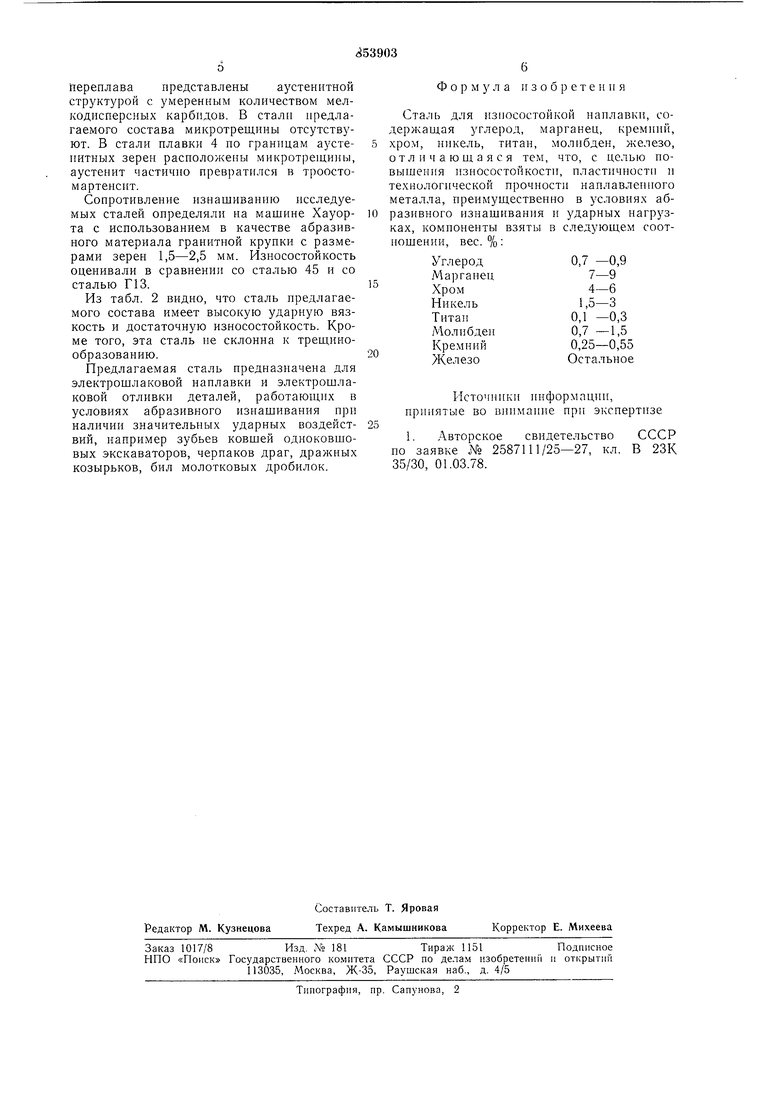

6 Формула изобретения

Сталь для износостойкой наилавки, содержащая углерод, марганец, кремний, хром, никель, титан, молибден, железо, о т л и ч а ю HJ. а я с я тем, что, с целью иовышения износостойкостн, нластнчности и технологнческой прочности наплавленного металла, преимущественно в условиях абразивного изнащивания и ударных нагрузках, комионенты взяты в следующем соотвес. %:

нощенни.

0,7 -0,9

Углерод

Марганец

7-9

Хром

4-6

Никель 1,5-3 0,1 -0,3

Титан 0,7 -1,5

Молибден 0,25-0,55

Кремннй Остальное

Железо

1-1сточники информации, принятые во виимаиие при экспертизе

Авторы

Даты

1982-07-15—Публикация

1979-06-07—Подача