При электрошлаковой наплавке и отливке деталей в процессе охлаждения закристаллизовавшегося металла аустенит известной стали, являясь метастабильиым, претерпевает мартенситное превращение, вызывая ее охрупчивание.

Известна также износостойкая сталь следующего состава, вес. %:

Углерод0,3--0,9

Кремний0,1-2,0

Марганец6 -25

Хромдо -25

Никельдо -12

Карбидообразователь

(ниобий)0,5-4 3

Однако ввиду большого количества ниобия в этой стали происходит образование большого количества глобулярных карбидов, сопровождающееся обеднением аустенитной матрицы углеродом, что способствует снижению ее устойчивости против распада. Износостойкость сталей с высоким содержанием марганца, работающих в условиях ударно-абразивного воздействия, в значительной мере определяется их наклепываемостью, которая при снижении пластичности резко падает.

Сталь этого состава с повышенным содержанием ниобия имеет высокую твердость, низкую ударную вязкость, а ее аустенитно-мартенситная матрица с большим количеством карбидной фазы не обеспечивает высокой износостойкости в условиях абразивного изнашивания при наличии значительных ударных воздействий, вызывающих выкрашивание карбидов из-за недостаточной прочности сцепления их с основой, когда наряду с аустенитной имеется мартенситная структурная составляющая. Для таких условий работы наиболее приемлема аустенитная матрица с равномерно распределенными мелкодисперсными карбидами, когда под воздействием ударных нагрузок аустенит наклепывается. Упрочненный аустенит наряду с мелкодисперсной карбидной фазой обеспечивает высокую износостойкость наплавленного металла. Следовательно, увеличение содержания ниобия сверх предлагаемого предела приводит к существенному изменению свойств.

Целью предлагаемого изобретения является повышение пластичности, износостойкости и трещиноустойчивости стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, хром, кремний, никель, ниобий, железо имеет следующее соотношение компонентов, вес. %:

Углерод0,7-0,9

Марганец6,0-8,0

Хром1,5-2,5

Кремний0,3-0,6

Никель1,0-3,0

Ниобий0,15-0,45

ЖелезоОстальное

Предложенный состав обеспечивает получение наплавленного металла с аустенитно-карбидной структурой без трещин, с высокой пластичностью и хорошим сопротивлением ударно-абразивному изнашиванию в состоянии после наплавки без дополнительной операции термической обработки.

Оптимизация химического состава предложенной стали для обеспечения высокого уровня свойств проводилась на основе применения математического планирования экспериментов. В качестве параметров оптимизации выбраны износостойкость и ударная вязкость. Трещиноустойчивость предложенной стали оценивали по наличию макро- и микротрещин на образцах, вырезанных из наплавленного металла.

Уменьшение содержания углерода до 0,7-0,9% в предложенной стали способствует повышению ее ударной вязкости.

При содержании менее 0,7% углерода снижается устойчивость аустенита, а при

содержании более 0,9% углерода при принятой степени легирования образуются крупные карбиды хрома и марганца, располагающиеся по границам аустенитных зерен, снижающие прочность соединения их

и пластичность металла в целом.

Для повышения ударной вязкости и устойчивости аустенита против распада в предложенную сталь введен никель, который, являясь сильным аустенитизатором,

легирует твердый раствор, повышая его пластичность и устойчивость.

При содержании менее 1,5% никеля аустенит предложенной стали частично претерпевает мартенситное превращение, а при

содержании более 2,5% никеля свойства предложенной стали стабилизируются и дальнейшее повышение его нецелесообразно. С целью повышения износостойкости

предложенной стали в ее состав введен ниобий. Ниобий в диапазоне концентраций 0,15-0,45% образует износостойкие мелкодисперсные карбиды, равномерно распределенные в аустенитной матрице. Кроме того,

ниобий измельчает структуру стали и обеспечивает получение чистых границ зерен без карбидной сетки.

При содержании менее 0,15% ниобия, сталь имеет низкую износостойкость, а при

содержании более 0,45% ниобий связывает

в карбиды значительную часть углерода,

обедняя аустенитную матрицу и снижая ее

устойчивость против распада.

Предел содержания кремния в предложенной стали ограничен 0,3-0,6%, так как при большем содержании его наблюдается резкое снижение вязкости, увеличивается склонность металла к трещинообразованию, происходит формирование крупнозернистой структуры.

Таким образом, сталь предложенного состава обеспечивает оптимальное сочетание износостойкости, ударной вязкости и трещиноустойчивости в состоянии без термической обработки.

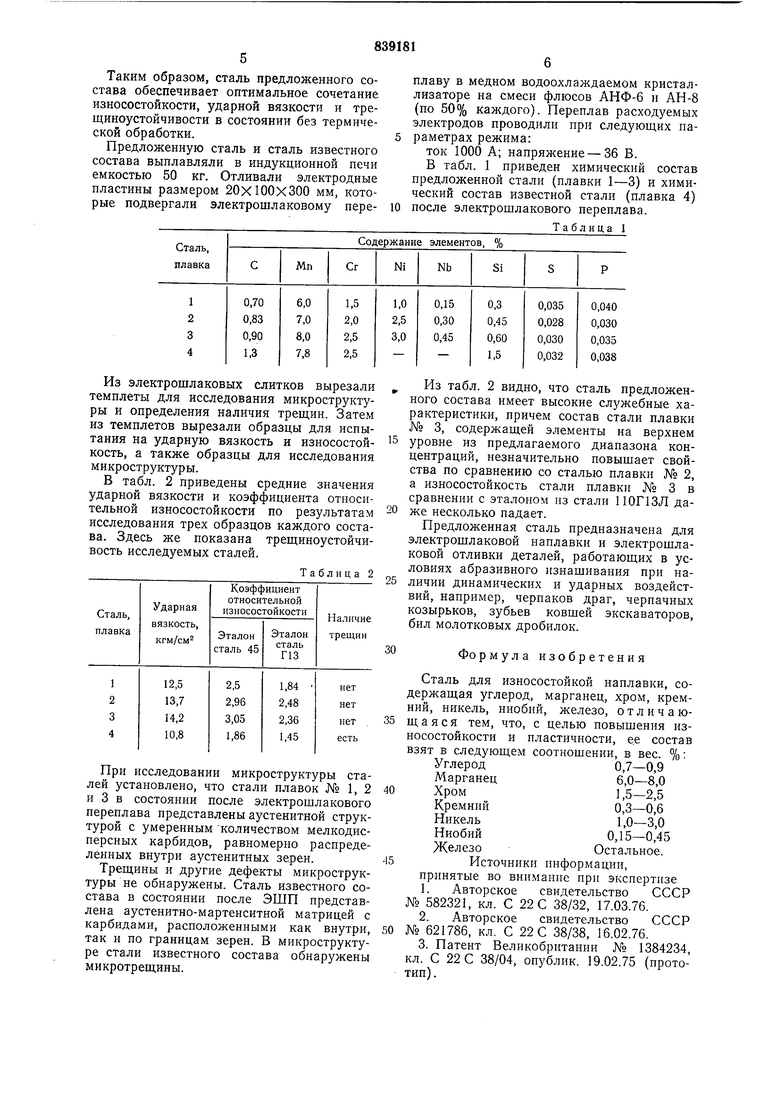

Предложенную сталь и сталь известного состава выплавляли в индукционной иечи емкостью 50 кг. Отливали электродные пластины размером 20X100X300 мм, которые подвергали электрошлаковому переплаву в медном водоохлал даемом кристаллизаторе на смеси флюсов АНФ-6 и АН-8 (по 50% каждого). Переплав расходуемых электродов проводили при следующих параметрах режима:

ток 1000 А; напряжение - 36 В.

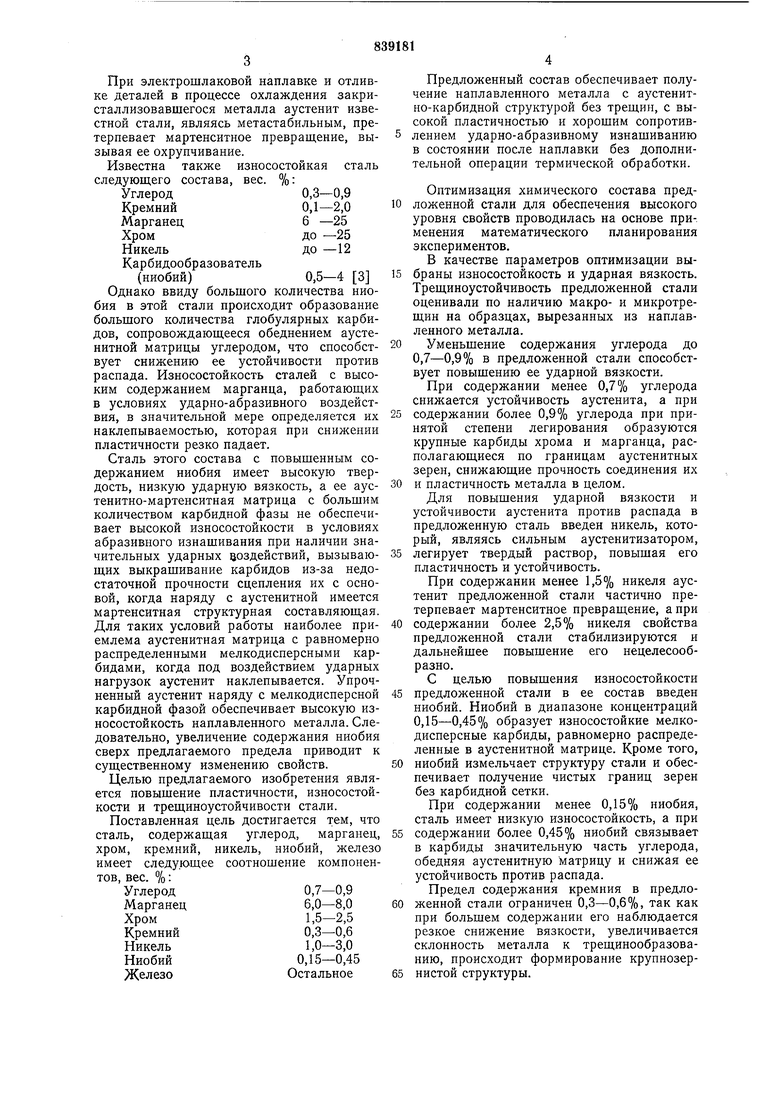

В табл. 1 приведен химический состав предложенной стали (плавки 1-3) и химический состав известной стали (плавка 4) после электрошлакового переплава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| Сталь для износостойкой наплавки | 1979 |

|

SU853903A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| Чугун | 1989 |

|

SU1687640A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

Авторы

Даты

1982-10-30—Публикация

1979-11-01—Подача