(54) ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный выпарной аппарат | 1979 |

|

SU854410A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| Способ распределения жидкости в пленочном трубчатом выпарном аппарате с полыми цилиндрическими пленкообразователями и устройство для его осуществления | 1978 |

|

SU782820A1 |

| Пленочный испаритель | 1981 |

|

SU955972A2 |

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| Пленочный выпарной аппарат для выпаривания кристаллизующихся растворов | 1990 |

|

SU1762955A2 |

| Пленочный выпарной аппарат | 1980 |

|

SU982704A2 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1969 |

|

SU239918A1 |

1

изобретение предназначено для различного использования, в частности к пищевой и молочной промышленности.

Известны пленочные трубчатые выпарные аппараты, имеющие для равномерного распределения раствора по всему сечению аппарата перфорированные диски, переливные тарелки или их сочетание. В указанных аппаратах распределение раствора внутри труб поверхности нагрева происходит путем перелива раствора через кромку отверстий трубной рещетки или используют специальные пленкообразователи 1 и 2.

Недостатком аппаратов с распределительными дисками и тарелками является наличие градиента уровня на трубной решетке, обусловленного малой высотой столба раствора у кромки сливного отверстия и неточностями, возникающими при изготовлении и монтаже аппарата.

Недостатками аппаратов с пленкообразователями является малая ширина щели в кольцевом зазоре трубной решетки, что затрудняет их применение для выпаривания пищевых растворов.

Известен пленочный трубчатый выпарной аппарат с полыми цилиндрическими

пленкообразователями, у которого распределитель раствора, установленный в верхней камере, выполнен в виде тарелки с отверстиями с кольцевой перегородкой, а нижняя камера выполняет роль сепаратора. В указанном аппарате при отборе вторичного пара из верхней камеры на распределительной тарелке образуется столб раствора, что обеспечивает его равномерное распределение по тарелке 3.

Однако при оптимальных условиях орошение труб в этом аппарате происходит по принципу кольцевого водослива, так как открытые для прохода вторичного пара полые цилиндрические пленкообразователи при достаточной ширине щели не позволяют 15 создать требуемый столб раствора на трубной решетке. По этой причине в указанном аппарате нельзя получить равномерное орошение труб по всему сечению аппарата.

Цель изобретения - повышение производительности пленочного выпарного аппарата за счет равномерного распределения раствора по сечению корпуса и удаления накипи в процессе работы.

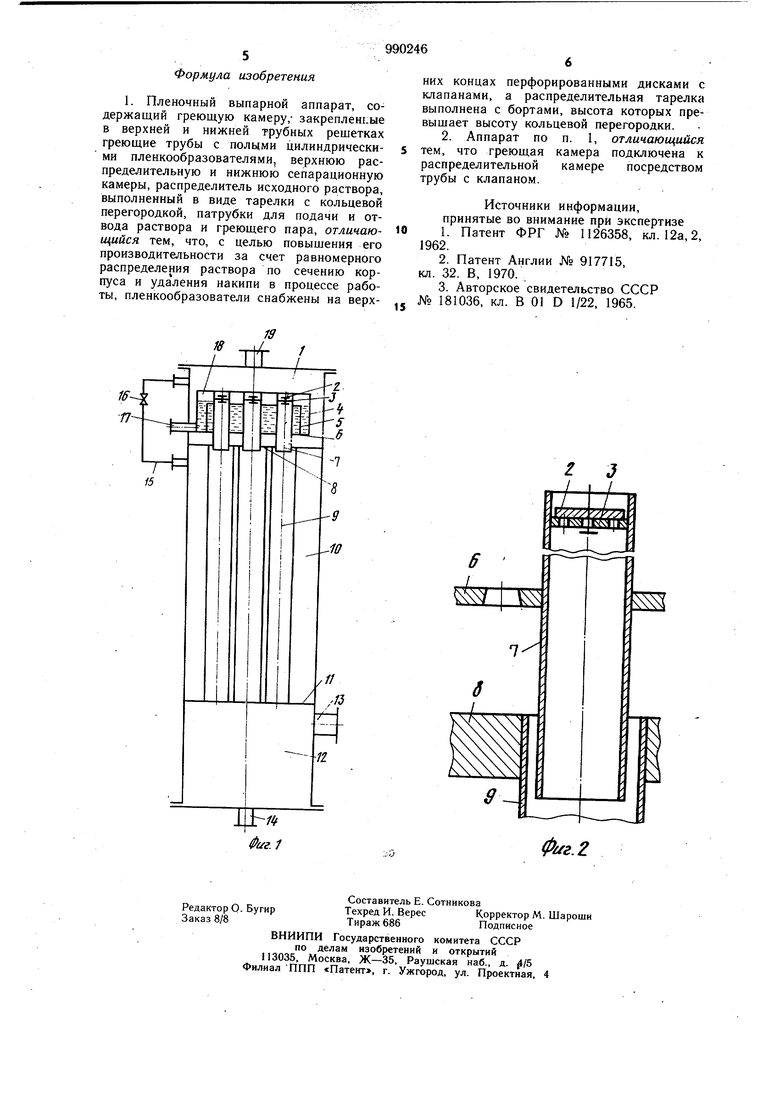

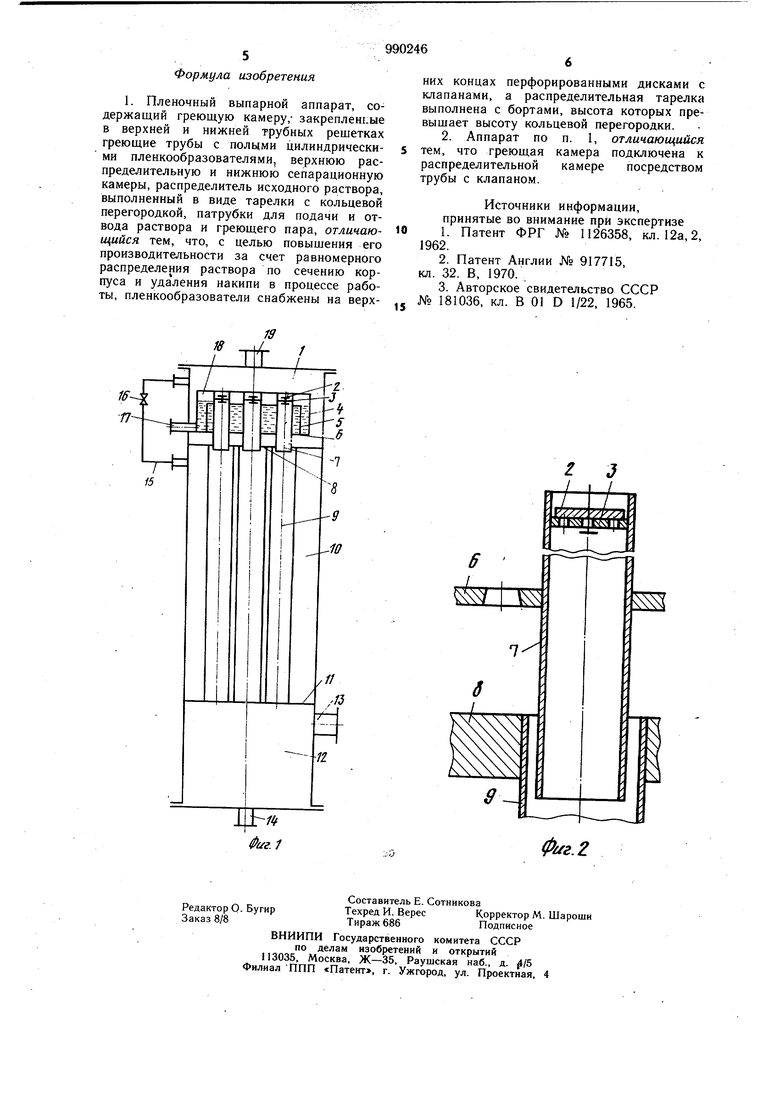

Поставленная цель достигается тем, что полые цилиндрические пленкообразователи снабжены на верхних концах перфорированными дисками с клапанами, а распределительная тарелка выполнена с бортами, высота которых превышает высоту кольцевой перегородки,

При этом греющая камера подключена к верхней распределительной камере посредством трубы с клапанам.

Распределитель данной конструкции обеспечивает гашение скорости раствора, поступающего во внешнюю секцию распределительной тарелки, позволяет осаждать тяжелым частицам из раствора, исключает волнообразование во внутренней секции при переливе раствора через борт тарелки и обеспечивает создание на трубной реше1ке столба раствора требуемой высоты. В случае неодинакового обогрева труб греющим паром давление вторичного пара в более обогреваемых трубах больше, чем давление вторичного пара над труба.ми в верхней распределительной камере. Это приводит к нарушению орошения более обогреваемых труб при прорыве пара через слой раствора в кольцевом зазоре трубной решетки. Для предотвращения прорыва пара из труб в верхнюю камеру через слой раствора на верхних концах пленкообразователей устанавливают перфорированные диски с клапанами, которые при открытии выпускают избыток пара из труб в верхнюю камеру. Наличие клапана на трубе, соединяющей греющую и верхнюю камеры, позволяет периодически при открытии клапана в десятки раз повышать плотность орошения труб раствором без дополнительного его поступления в камеру. Значительное увеличение скорости стенания пленки раствора при определенных условиях обеспечивает удаление накипи с поверхности труб.

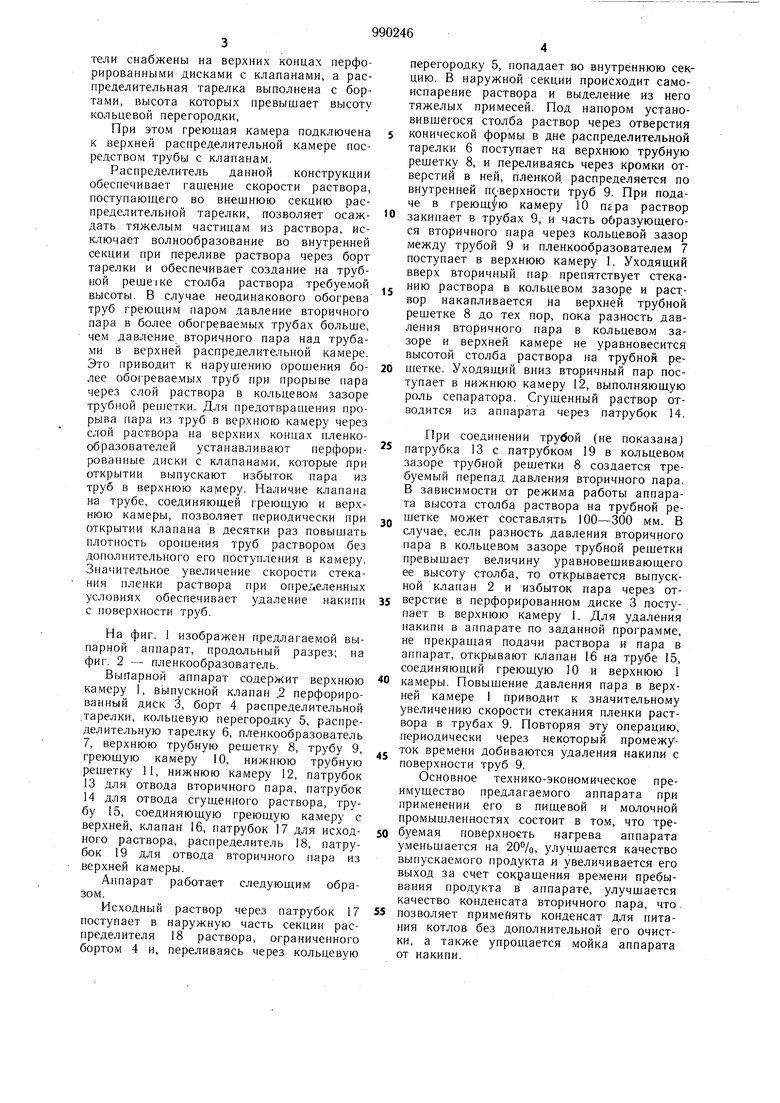

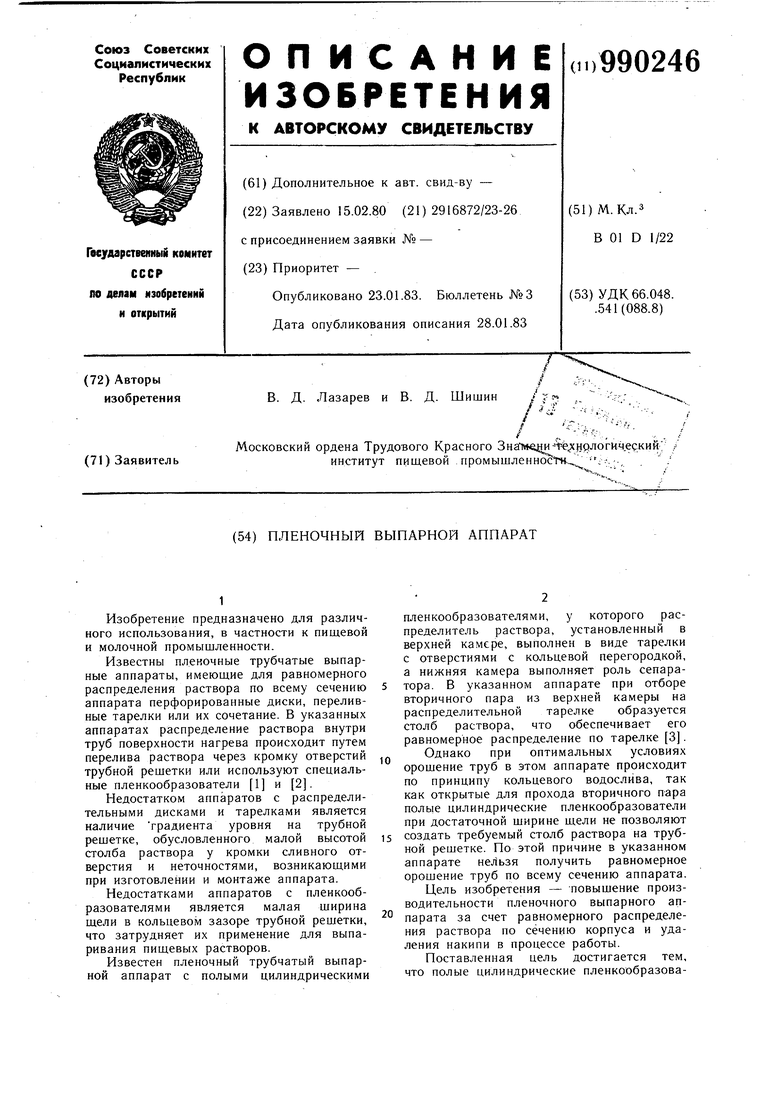

На фиг. 1 изображен предлагаемой выпарной аппарат, продольный разрез; на фиг. 2 - пленкообразователь.

Выпарной аппарат содержит верхнюю камеру 1, выпускной клапан ,2 перфорированный диск 3, борт 4 распределительной .тарелки, кольцевую перегородку 5, распределительную тарелку б, пленкообразователь 7, верхнюю трубную рещетку 8, трубу 9, греющую камеру 10, нижнюю трубную решетку 11, нижнюю камеру 12, патрубок

13для отвода вторичного пара, патрубок

14для отвода сгущенного раствора, трубу 15, соединяющую греющую камеру с верхней, клапан 16, патрубок 17 для исходного раствора, распределитель 18, патрубок 19 для .отвода вторичного пара из верхней камеры.

Аппарат работает следующим образом.

Исходный раствор через патрубок 17 поступает в наружную часть секции распределителя 18 раствора, ограниченного бортом 4 и, переливаясь через кольцевую

перегородку 5, попадает во внутреннюю секцию. В наружной секции происходит самоиспарение раствора и выделение из него тяжелых примесей. Под напором установивщегося столба раствор через отверстия

конической формы в дне распределительной тарелки 6 поступает на верхнюю трубную рещетку 8, и переливаясь через кромки отверстий в ней, пленкой распределяется по внутренней пСВерхности труб 9. При подаче в греющею камеру 10 пгра раствор

закипает в трубах 9, и часть образующегося вторичного пара через кольцевой зазор между трубой 9 и пленкообразователем 7 поступает в верхнюю камеру 1. Уходящий вверх вторичный пар препятствует стеканию раствора в кольцевом зазоре и раствор накапливается на верхней трубной рещетке 8 до тех пор, пока разность давления вторичного пара в кольцевом зазоре и верхней камере не уравновесится высотой столба раствора на трубной рещетке. Уходящий вниз вторичный пар поступает в нижнюю камеру 12, выполняющую роль сепаратора. Сгущенный раствор отводится из аппарата через патрубок 14.

При соединении трубой (не показана)

5 патрубка 13 с патрубком 19 в кольцевом зазоре трубной рещетки 8 создается требуемый перепад давления вторичного пара. В зависимости от режима работы аппарата высота столба раствора на трубной ре.J шетке может составлять 100-300 мм. В случае, если разность давления вторичного пара в кольцевом зазоре трубной решетки превыщает величину уравновешивающего ее высоту столба, то открывается выпускной клапан 2 и избыток пара через от5 верстие в перфорированном диске 3 поступает в. верхнюю камеру 1. Для удаления накипи в аппарате по заданной програ.мме, не прекращая подачи раствора и пара в аппарат, открывают клапан 16 на трубе 15, соединяющий греющую 10 и верхнюю 1

0 камеры. Повыщение давления пара в верхней камере 1 приводит к значительному увеличению скорости стекания пленки раствора в трубах 9. Повторяя эту операцию, периодически через некоторый промежу- ток времени добиваются удаления накипи с поверхности труб 9.

Основное технико-экономическое преимущество предлагаемого аппарата при применении его в пищевой и молочной промыщленностях состоит в том, что тре0 буемая поверхность нагрева аппарата уменьшается на 20%, улучшается качество выпускаемого продукта и увеличивается его выход за счет сокращения времени пребывания продукта в аппарате, улучшается качество конденсата вторичного пара, что.

5 позволяет примейять конденсат для питания котлов без дополнительной его очистки, а также упрощается мойка аппарата от накипи.

Авторы

Даты

1983-01-23—Публикация

1980-02-15—Подача