1

Изобретение относится к прокатному оборудованию, а точнее к шпиндельным устройствам рабочих клетей прокатных станов.

Известны шпиндельные устройства для передачи крутящего момента от шестеренной клети или от электродвигателя к рабочим валкам прокатного стана. Для того, чтобы вес шпинделей не передавался на сопрягаетлле с ними уЗ.ЛЫ оборудования, известные шпиндельные устройства имеют пружинные, грузовые или гидравлические узлы уравновешивания. Пружинное уравновешивание не обеспечивает постоянство силы уравновешивания, так как эта сила зависит от величины сжатия-разжатия пружин, которая меняется с изменением положения шпинделей при установке нового раствора валков, а грузовое уравновешивание очень громоздко, требует сооружения сложных фундаментов, а также инерционно, что вызывает дополнительные нагруз-. ки на шпиндель в начале и конце установки очередного раствора валков.

Известно шпиндельное устройство привода валков клети прокатного стана, включающее шпиндели и систему их гидравлического уравновешивания, содержащую отделение для каждого шпинделя уравновешивающие цилиндры-, источник давления, запорную и распределительную аппаратуру l.

Давление во всех цилиндрах уравновешивания валков и шпинделей одинаково, и величина его настраивается из условия обеспечения наиболее оптимальной величины уравновешивания

10 основного органа прокатного стана - валков прокатной клети, поэтому шпиндельные устройства имеют значительные силы недоуравновешивания или переуравновешивания. При холостом вра15щении шпинделей усилие, возникающее в головках шпинделей от момента холостого вращения валков, преодолевается усилием, возникающим от сил переуравновешивания или недоуравнове20шивания валков, что при каждом их полуобороте приводит к перестройке (смещению) деталей в головках шпинделя (вклсщышей, сухарей). Эта перестройка сопровозвдается ударом, сила

25 которого в основном определяется величиной переуравновешивания или недоуравновешивания, моментом холостого хода валков и величиной з,азоров между.деталями в головке шпинделя. При

30 .захвате метсшла рабочими валкс1ми по

тем же причинам возникают дополнительные динамические нагрузки на привод валков. Указанные ударные нагрузки приводят к преждевременному износ деталей шпиндельных головок и оборудования главной линии привода валков

Цель изобретения - повышение надежности и долговечности шарнирод головок шпинделей и оборудования главной линии привода валков за счет уменьшения, действующих на них динамических |1агрузок.

Указанная цель достигается тем, что в шпиндельном устройстве привода валков клети прокатного стана, включающем шпиндели и систему их гидравлического уравновешивания,содержащую отдельные для каждого шпинделя уравновешивающие цилиндры, источник давления запорную и распределительную аппаратуру, система гидравлического уравновешивания каждого шпинделя снабжена регулятором давления, входное отверстие которого соединено с источником давления, а выходное - с рабочей полостью соответствующего уравновешивающего цилиндра, при этом между уравновешивающим цилиндром и соответствующим регулятором давления в трубопровод встроен амортизатор, например гидропневматический.

Посредством регуляторов давления индивидуально настраивается величина давления в уравновешивающих цилиндрах и, следовательно, величина силы уравновешивания каждого шпинделя. Этим сводится до минимума величина силы переуравновешивания или недоуравновешивания шпинделя, котора становясь меньше соответствующих сил возникающих от момента холостого вращения, уже не может вызвать смещения деталей головок шпинделей в процессе вращения последних. Таким образом, связанные с этим смещением динамические нагрузки (удары) в оборудовании главной линии привода валков исключаются.

Посредством амортизатора, встроенного в трубопровод, сглаживаются колебания давления, настроенного регулятором, вызываемые неточностью изготовления деталей шпинделей и неравномерностью их износа в процессе эксплуатации.

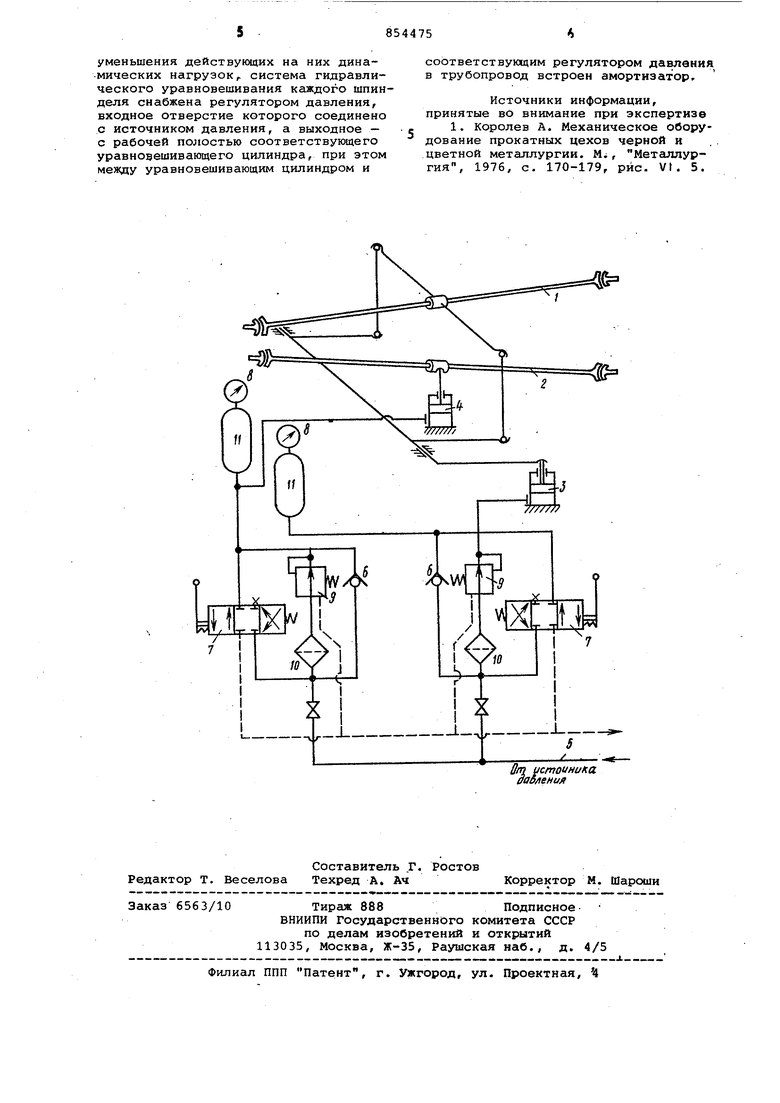

На чертеже изображено шпиндельное устройство привода, валков клети прокатного стана с гидравлическим уравновешиванием шпинделей.

Шйиндельное устр ойство включает верхний 1 и нижний 2 шпинделя и автономные системы их гидравлического уравновешивания, которые содеюкат отдельные для каждого шпинделя цилиндры 3 и 4 уравновешивания, напорной трубопровод 5, связанный с источником давления (на чертеже не показан), обратный клапан б., для предупреждения разрыва трубопровода (в

|случае поломки шпинделя 1 (2) жидкость из цилиндра 3(4) уравновешива ния может вытесняться в трубопровод через обратный клапан-распределитель 7, служащий для управления подъмом и опусканием шпинделя 1(2) при ремонте, манометр 8 для контроля даления в цилиндре 3(4). уравновешивания, регулятор 9 давления для настроки давления, необходимого для уравновешивания шпинделя 3(4), фильтр 10 . для повышения надежности работы регулятора давления 9 и (например гидропневматический) амортизатор 11 для сглаживания небольших колебаний настроенного давления, вызываемых неточностью изготовления или неравномерностью износа деталей устройства, например эксцентричностью опорных шеек шпинделей, валков и др.

Шпиндельное устройство работает следующим образом.

Первоначальная настройка давления необходимого для уравновешивания шпинделя 1(2), производится оператором с помощью соответствующего регулятора 9 давления: при достижении необходимого давления в цилиндре 3(4) удары (смешение клапание) вкладышей в головке шпинделя 1(2) прекращается. Настроенное давление в системе уравновешивания в дальнейшем поддерживается для каждого шпинделя 1(2) автоматически соответствующим регулятором 9 давления. Перестройка давления в процессе эксплуатации производится редко, так как параметры, определяющие величину силы уравновешивания, в процессе работы оборудования практически не изменяются.

Предлагаемое шпиндельное устройство с индивидуальным регулированием усилия уравновешивания каждого шпинделя повышает надежность и долговечность шарниров головок шпинделей, уменьшает динамические нагрузки на головки шпинделей и на другие узлы оборудования линии привода рабочих валков, что позволяет продлить межремонтный период и сократить случаи внеплановых простоев из-за выхода из строя этих узлов.

Формула изобретения

Шпиндельное устройство привода валков клети прокатного стана, включающее шпиндели и систему их гидравлического уравновешивания, содержащую отдельные для каждого шпинделя уравновешивающие цилиндры, источник давления, запорную и распределительную аппаратуру, отличающеес я тем, что, с целью повышения надежности и долговечности шарниров головок шпинделей и оборудования глав ной линии привода валков за счет

уменьшения действующих на них динамических нагрузок, система гидравлического уравновешивания каждого шпинделя снабжена регулятором давления, входное отверстие которого соединено с источником давления, а выходное - с рабочей полостью соответствующего уравновешивающего цилиндра, при этом между уравновешивающим цилиндром и

соответствующим регулятором давления в трубопровод встроен амортизатор.

Источники информации, принятые во внимание при экспертизе 1. Королев А. Механическое оборудование прокатных цехов черной и цветной металлургии. М, Металлургия, 1976, с, 170-179, рис. V(. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРИВОДА ВАЛКОВ КЛЕТИ ПРОКАТНОГО СТАНА | 2003 |

|

RU2323792C2 |

| СПОСОБ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2132248C1 |

| Устройство установки верхнего валка прокатной клети | 1988 |

|

SU1524949A1 |

| Шпиндельный стул привода рабочей клети прокатного стана | 1982 |

|

SU1066684A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ РАБОЧЕГО ВАЛКА ОБЖИМНОГО ПРОКАТНОГО СТАНА С ВЫРАВНИВАНИЕМ ДАВЛЕНИЯ В ОПОРАХ НАЖИМНЫХ ВИНТОВ И ВИНТОВЫХ ПАРАХ | 2001 |

|

RU2201303C2 |

| Устройство для уравновешивания шпинделя привода валков прокатного стана | 1983 |

|

SU1093374A1 |

| Способ уравновешивания шпинделей главной линии прокатной клети | 1979 |

|

SU884760A1 |

| Устройство для уравновешиванияшпиНдЕля пРиВОдА пРОКАТНыХ ВАлКОВ | 1979 |

|

SU820948A1 |

| Способ настройки шпиндельного узла привода прокатной клети и устройство для его осуществления | 1988 |

|

SU1585037A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРИВОДА ВАЛКОВ ПРОКАТНОГО СТАНА | 1992 |

|

RU2015758C1 |

От yt

стоиника oao/h енил

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача