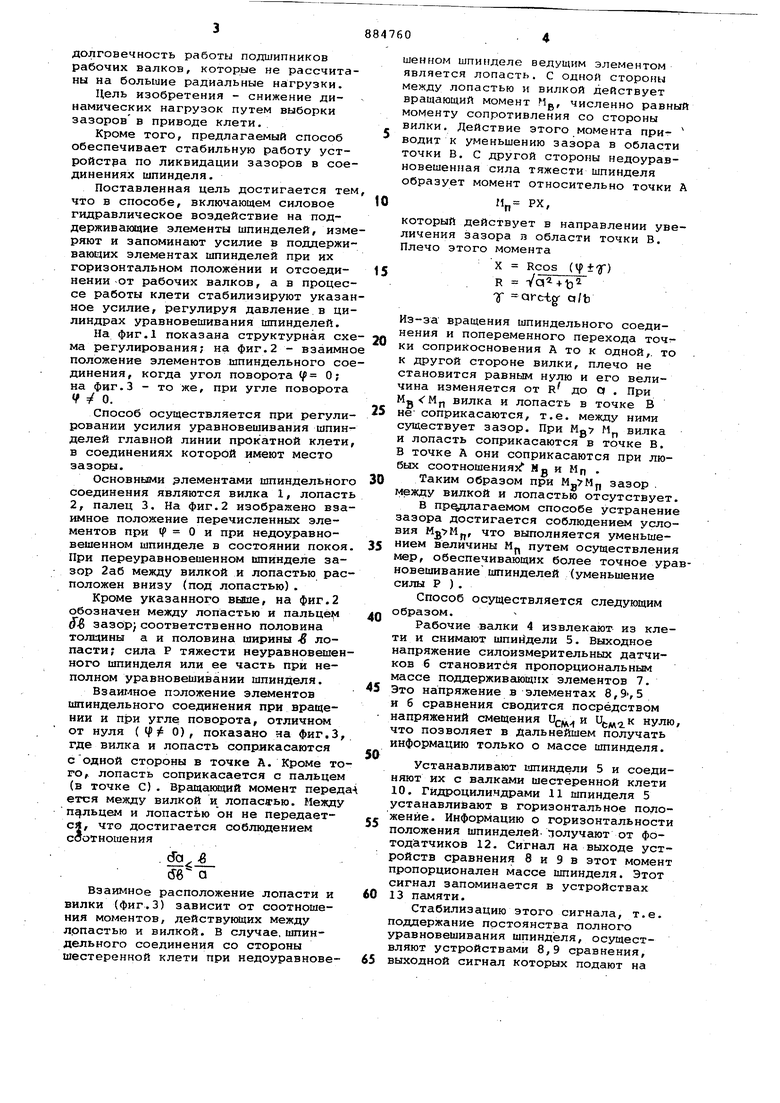

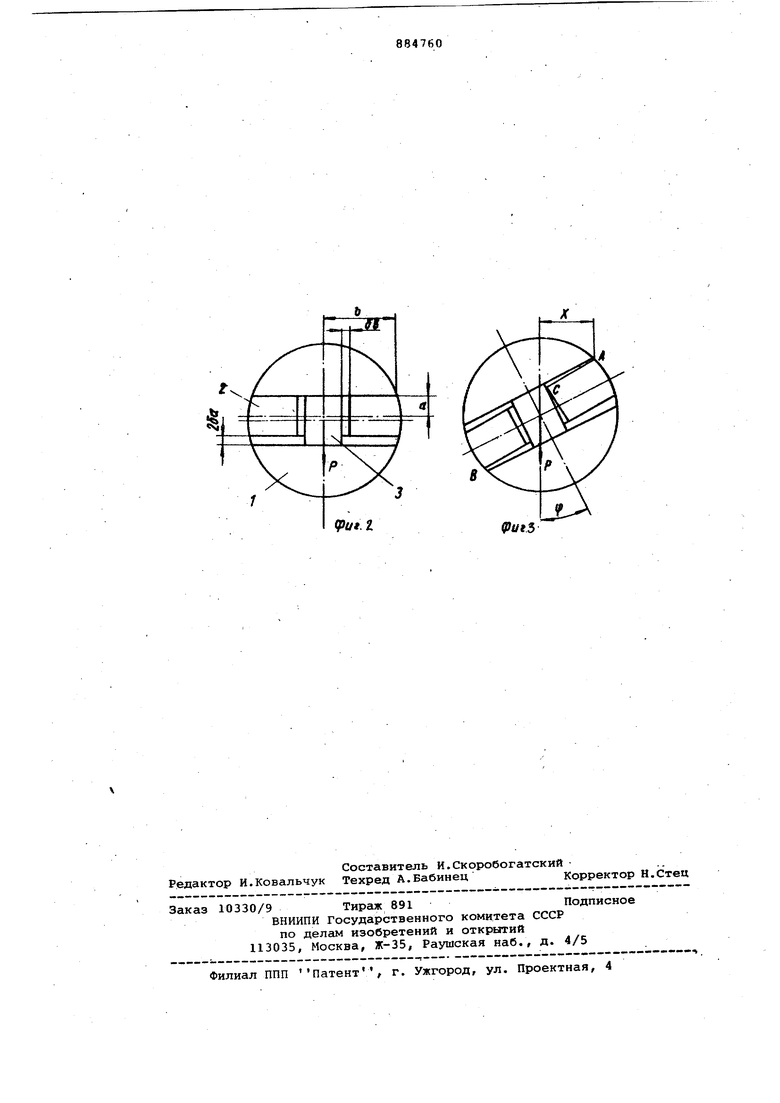

Изобретение относится к прокатно му производству и может быть использовано в главной линии прокатной кле ти, оснащенной гидравлическим уравновешиванием шпинделей. Величина динамических нагрузок клети, которая определяет ее долговечность, зависит от зазоров в сое динении шпинделя (лопасть-вилка) с рабочим вгшком и вгшком шестеренной клети. Известен способ выборки зазоров в приводе прокатной клети, приводящий к снижению величины динамической наг рузки клети, заключакядийся в нагружении рабочих валков дополнительным тормознюл моментом на период переход ного процесса при захвате раската вгшками, при этом торможение валков осуществляется с помощью специальных то1 1озных средств в виде колодоч ных тормозов, гидромуфт или электрогенераторов, смонтированных на рабочих валках 1. Недостаток указанного способа необходимость установки в рабочую клеть дополнительных устройств, что усложняет конструкцию клети и сущест венно затрудняет ее эксплуатацию, особенно при перевалке валков. Наиболее близок по технической сущности к предлагаемому способ выг борки зазоров, включающий силовое гидравлическое воздействие на поддерживающие злементы шпинделей и приложение к прокатным валкам тормозного момента путем повышения усилия гидравлического распора валков 2 .. Недостаток известного способа необходимость значительного повышения усилия распора рабочих валков, поскольку коэффициент,трения качения рабочего валка по опорному очень мал (порядка 0,0005 м). Срздать такоё усилие распора практически возможно лишь при давлениях рабочей жидкости в гидроцилиндрах гораздо больших 320 кг/см , т.е. при давлениях, превышакяцих техническую характеристику насосных агрегатов.. Выходом из положения может быть установка мультипликатора в подушке рабочего валка. Однако при зтом усложняется конструкция подушки и резко сокращается долговечность работы подшипников рабочих валков, которые не рассчитаны на большие радиальные нагрузки. Цель изобретения - снижение динамических нагрузок путем выборки зазоров в приводе клети. Кроме того, предлагаемый способ обеспечивает стабильную работу устройстра по ликвидации зазоров в соединениях шпинделя. Поставленная цель достигается тем что в способе, включающем силовое гидравлическое воздействие на поддерживающие элементы шпинделей, изме ряют и запоминают усилие в поддерживающих элементах шпинделей при их горизонтальном положении и отсоединении-от рабочих валков, а в процессе работы клети стабилизируют указан ное усилие, регулируя давление в ци линдрах уравновешивания шпинделей. На фиг.1 показана структурная сх ма регулирования; на фиг.2 - взаимн положение элементов шпиндельного со динения, когда угол поворота ( 0; на фиг.3 - то же, при угле поворота V 0. Способ осуществляется при регули ровании усилия уравновешивания шпин делей главной линии прокатной клети в соединениях которой имеют место зазоры. Основными элементами шпиндельног соединения являются вилка 1, лопаст 2, палец 3. На фиг.2 изображено вза имное положение перечисленных элементов при Р О и при недоуравновешенном шпинделе в состоянии покоя При переуравновешенном шпинделе зазор 2аб между вилкой и лопастью рас положен внизу (под лопастью). Кроме указанного выше, на фиг.2 обозначен между лопастью и пальцем {Гб зазор; соответственно половина толщины а и половина ширины -в лопасти; сила Р тяжести неуравновешен ного шпинделя или ее часть при неполном уравновешивании шпинделя, Взаимное положение элементов шпиндельного соединения при вращении и при угле поворота, отличном от нуля ( 0) , показано на фиг.З, где вилка и лопасть сопр-икасаются содной стороны в точке А. Кроме то го,, лопасть соприкасается с пальцем (в точке С) . Вращакнций момент перед ется между вилкой и лопастью. Между пальцем и лопастЬю он не передаетей, что достигается соблюдением соотношения Взаимное расположение лопасти и вилки (фиг.З) зависит от соотношения моментов, действующих между лрпастью и вилкой. В случае, шпиндельного соединения со стороны шестеренной клети при недоуравновешенном шпинделе ведущим элементом является лопасть. с одной стороны между лопастью н вилкой действует вращающий момент Mg, численно равный моменту сопротивления со стороны вилки. Действие этого момента приводит к уменьшению зазора в области точки В. С другой стороны надоуравновешенная сила тяжести шпинделя образует момент относительно точки А М„ РХ, который действует в направлении увеличения зазора i3 области точки В. Плечо этого момента X RCOS (tfty) R Т arcrtg- ct/b Из-за вращения шпиндельного соединения и попеременного перехода соприкосновения А то к одной,, то к другой стороне вилки, плечо не становится равным нулю и его величина изменяется от R до а . При , вилка и лопасть в точке В не- соприкасаются, т.е. между ними существует зазор. При Mg М вилка и лопасть соприкасаются в точке В. В точке А они соприкасаются при любых соотношениях Mg и Мр . Таким образом при Мр7Мр зазор . между вилкой и лопастью отсутствует. В предлагаемом способе устранение зазора достигается соблюдением условия , что выполняется уменьшением величины Mj, путем осуществления мер, обеспечивающих более точное уравновешивание шпинделей (уменьшение силы Р ). Способ осуществляется следующим образом. Рабочие валки 4 извлекают из клети и снимают шпиндели 5. Выходное напряжение силоизмерительных датчиков 6 становится пропорциональным массе поддерживаиощпх элементов 7. Это напряжение в элементах 8,9, 5 и 6 сравнения сводится посредством напряжений смещения U(-|y и V(.K нулю, что позволяет в дальнейшем получать информацию только о массе шпинделя. Устанавливают шпиндели 5 и соединяют их с валками шестеренной клети 10. Гйдроцилиндрами 11 шпинделя 5 устанавливают в горизонтальное положение. Информацию о горизонтальности положения шпинделей. Г5олучают от фотодатчиков 12. Сигнал на выходе устройств сравнения 8 и 9 в этот момент пропорционален массе шпинделя. Этот сигнал запоминается в устройствах 13 памяти. Стабилизацию этого сигнала, т.е. поддержание постоянства полного уравновешивания шпинделя, осуществляют устройствами 8,9 сравнения, выходной сигнал которых подают на

вход регуляторов 14 давления. Нормально замкнутые контакты в цепи устройств памяти размыкаются с выдержкой времени после установки шпинделеП в горизонтальное положение. Определяют требуемую точность уравновешивания шпинделя, обеспечивающую ликвидацию зазоров в соединениях шпинделя.

Известно, что предельной величиной неуравновешивания является усилие

М

СТ.ХХ,

Q-/о -ьЬгде Q - максимальная величина неуравновешивания шпинделя.; статический момент холостого хода валковой системы половина толщины вилки шарнира шпинделя; половина ширины лопасти ша нира шпинделя, . Момент холостого хода, приведенны к рабочим валкам, неодинаков для вер него и нижнего рабочих валков. Для определения точности уравновешивани необходимо ориентироваться на меньшую величину момента холостого хода на верхний рабочий валок WK cm-«noBгде М г- момент трения в подаоипниках верхнего опорного вал; ка; - момент трения в подшипниках верхнего рабочего вал ка ; М - момент трения качения верх него опорного валка по вер нему рабочему валку. ОП, PRB АА -Р /I ,„ . 2 Т)„ - усилие, действующее на по шийник верхнего опорного валка; коэффициент трения в ПЖТ опорного валка, диаметр рабочего валка; диаметр опорного ваЛка; диаметр круга трения ПЖТ Р - Р VB-.S. .- 2. где Р - усилие уравновешивания рабочих валков; прв подушек верхнего рат бочего валка; ОГ1В. масса опорного валка; G Р.В. масса рабочего валка. nperV- pae - усилие, действующее на подшипник верхнего рабо. чего валка. РВР: 2 диаметр круга трения подшипНИКОВ рабочих валков; коэффициент трения в подшипниках качения рабочего

валка.

РР.В.

M,(I

),

(1) Оопв

- усилие прижатия рабочего

Р., валка к опорному.

(8)

to

2 - «РВ.

прз(1)

где К - коэффициент трения качения. Допустимая погрешность уравновешивания шпинделя «ons.( ---100, шп Сщ„ - масса шпинделя. ример реализации способа. пределяют величину д применительчерновой клети кварто стана 2000 сходные данные Р ИЗ т СПРВ 8,1 т 25,5 т Сопв. 41 т XJon 0,005 dp 1,18 м DpB. 1200 мм Оопв. 1600 мм dpo№ 0,775 м 0,004 К 0,0005 м а 140 мм b 535 мм 31,3 т. осле подстановки исходных данполучаем l) i 2,9%. акая точность может быть обесна при существующем уровне из - тельной техники. кономический эффект от внедрепредлагаемого способа снижения мических нагрузок обуславливаетвеличением срока службы оборуния. оэффициент динамичности в двуховой рядной системе, к какой щенно может быть приведена линия и, определяется по формуле г()Эг(сс/ч-ам К-э - коэффициент динамичности; D - момент инерции двигателя, редуктора и JlJlecтepeннoй клети; Зд. - момент инерции валков клети;C./j. жесткость упругой связи; .-ttJg - скорость соударения масс, обусловленная Зазорами; М - момент прокатки; Поскольку Og $ J , то при отсутст вии зазоров ((|;г 0) КЭ--УЭ 2 Максимальной величине 1C соответствует такой зазор, при котором в момент соударения .. Применительно к стану 1700 определена величина К макбт 9, которая характерна и для других станов. Следовательно, реализация предлагаемого решения позволяет, в пределе, уменьшить динамические нагрузни в соотношении Кдмаке./Кд (VVMM 4, Исследования, проведенные на стан 2000 свидетельствуют о том, что снижение динамических нагрузок только на 20% приводит к уменьшению в 3 раза количества аварийных поломок рабочих валков. Формула изобретения .Способ уравновешивания шпинделей главной линии прокатной клети, включающий силовое гидравлическое воздействие на поддерживающие элементы шпинделей, отличаю щийс я тем, что,с целью снижения динамических нагрузок путем выборки зазоров в приводе клети, измеряют и запоминают усилие в поддерживающих злементах шпинделей при их горизонтальном положении и отсоединении от рабочих валков, а в процессе работы клети стабилизируют указанное усилие, регулируя давление в цилиндрах уравновешивания. Источники информа ции, . принятые во внимание при экспертизе 1.Патент США № 2079455, кл. 72-29, 1950. 2.Авторское свидетельство СССР № 528972,. кл1 В 21 В 35/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2132248C1 |

| Способ настройки шпиндельного узла привода прокатной клети и устройство для его осуществления | 1988 |

|

SU1585037A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Линия клети прокатного стана | 1987 |

|

SU1507467A1 |

| Шпиндельное устройство привода валков клети прокатного стана | 1979 |

|

SU854475A1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРИВОДА ВАЛКОВ КЛЕТИ ПРОКАТНОГО СТАНА | 2003 |

|

RU2323792C2 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Универсальный шарнир | 1982 |

|

SU1076158A1 |

| Способ горячей прокатки в нереверсивной универсальной клети | 1984 |

|

SU1148658A1 |

г-ни

Авторы

Даты

1981-11-30—Публикация

1979-11-26—Подача