Изобретение относится к прокатному производству, в частности к уравновешиванию шпинделей прокатной клети.

Известен способ уравновешивания шпинделей прокатной клети, включающий установку шпинделей на траверсах с гидравлическим уравновешиванием в виде гидроцилиндров (Машины и агрегаты металлургических заводов. М.: Металлургия, 2 изд. , 1988 г., т. 3, с. 327, рис. V. 79). При этом регулирование усилия уравновешивания в зависимости от диаметра рабочих валков не производят и усилие уравновешивания постоянное вне зависимости от положения рабочих валков. Реализация способа требует наличия на стане насосно-аккумуляторной станции высокого давления. Кроме этого, при переходных процессах: входе и выходе металла из прокатных валков происходит резкое изменение межвалкового расстояния, что негативно сказывается на долговечности гидрооборудования уравновешивания, валковых муфт шпинделей и хвостовиков прокатных валков.

Известен наиболее близкий к заявляемому способ уравновешивания шпинделей прокатной клети, включающий установку шпинделей на подпружиненных траверсах шпиндельного стула и регулирование усилия уравновешивания шпинделей методом изменения положения пружин и предварительного сжатия (Машины и агрегаты металлургических заводов. М. : Металлургия, 2 изд., 1988 г., т. 3, с. 326, рис. V 78). Регулирование усилия уравновешивания шпинделей производят при холостом вращении прокатных валков до ликвидации или минимально возможного биения валковых муфт и шпинделей. Регулирование производят при изменении межвалкового зазора и уровня осей рабочих валков, связанных с изменением диаметра рабочих валков. Способ трудоемок в осуществлении и требует высокой квалификации обслуживающего персонала. Недостаточно точная регулировка усилия уравновешивания приводит к преждевременному выходу из строя прокатных валков (по поломке хвостовика) и шпинделей.

Цель изобретения - обеспечения оптимального уравновешивания шпинделей при всех диаметрах рабочих валков и, следовательно, повышение надежности и долговечности прокатных валков и шпинделей.

Указанная цель достигается тем, что регулирование усилия уравновешивания шпинделей производят в двух крайних положениях шпинделей: при минимальном и максимальном диаметрах прокатных валков, причем минимальному диаметру прокатных валков соответствует максимальное усилие уравновешивания, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике рабочего валка без перекоса в положении, близком к переуравновешиванию валковой муфты, а максимальному диаметру валков соответствует минимальное усилие уравновешивания, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике прокатного валка без перекоса, в положении, близком к неудоуравновешиванию валковой муфты при неизменной настройке пружин шпиндельного стула.

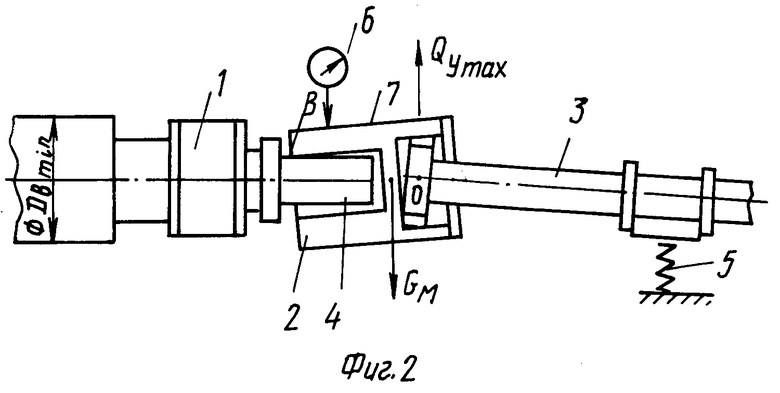

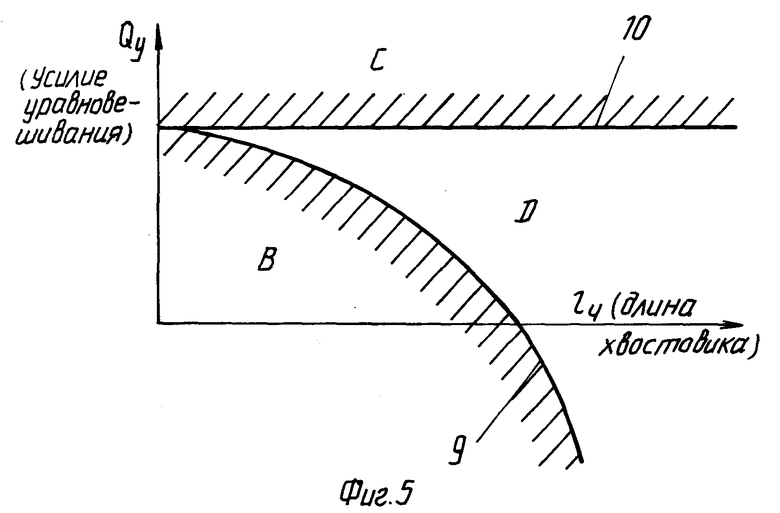

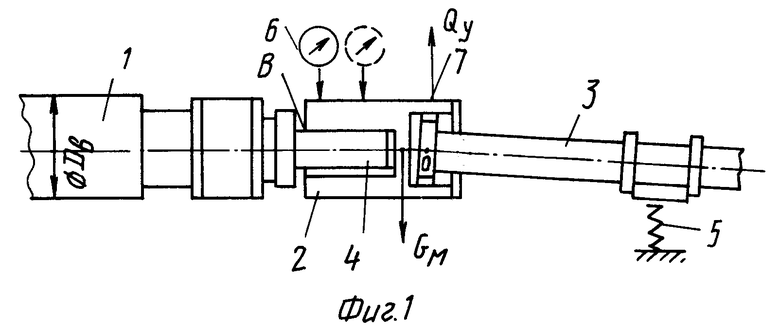

Способ поясняется иллюстрациями, на которых изображено: на фиг. 1 - положение рабочего валка со шпинделем в состоянии полностью уравновешенной валковой муфты ан хвостовике прокатного валка; на фиг. 2 - положение рабочего валка со шпинделем, в состоянии переуравновешенной валковой муфты на хвостовике прокатного валка; на фиг. 3 - положение рабочего валка со шпинделем в состоянии недоуравновешенной валковой муфты на хвостовике прокатного валка с валковой муфтой шпинделя для реализации способа; на фиг. 4 - общий вид сочленения хвостовика прокатного валка с валковой муфтой шпинделя для реализации способа; на фиг. 5 - график изменения усилий уравновешивания валковой муфты на хвостовике прокатного валка в зависимости от длины хвостовика прокатного валка.

Способ осуществляют следующим образом.

В прокатную клеть заливают прокатные валки 1 с минимальным диаметром бочки Db.min (фиг. 1) и производят уравновешивание валковой муфты 2 шпинделя 3 на хвостовике 4 рабочего валка 1 за счет регулирования усилия уравновешивания Qy методом изменения положения пружин 5 и их предварительного сжатия до достижения параллельности образующей посадочной поверхности валковой муфты 2 и образующей хвостовика 4 прокатного валка 1. Обеспечение параллельности образующих может быть зарегистрировано, например, с помощью индикатора 6, перемещаемого параллельно хвостовику 4 прокатного валка вдоль наружной цилиндрической поверхности 7 валковой муфты 2 шпинделя 3. После чего за счет увеличения усилия уравновешивания Qy методом сжатия пружин 5 валковую муфту 2 шпинделя 3 приводят в состояние переуравновешивания, т.е. в состояние, когда периферийная часть валковой муфты 2 начинает подниматься (фиг. 2). Затем валковую муфту 2 снова приводят в уравновешенное состояние, близкое к критическому (переуравновешиванию).

Далее рабочие валки 1 с минимальным диаметром бочки Db.min извлекают из клети, а их место заваливают прокатные валки 1 с максимальным диаметром бочки Db.max и проверяют с помощью индикатора 6 положение валковой муфты 2 на хвостовике 4 прокатного валка 1. При достижении уравновешенного состояния валковой муфты 2 пружины 5 шпиндельного стула больше не регулируют. В недоуравновешенном состоянии валковой муфты 2 на хвостовике 4 прокатного валка 1 (фиг. 3), т. е. в состоянии опущенной периферийной части валковой муфты 2 производят либо смещение центра тяжести валковой муфты 2 в сторону бочки прокатного валка, например, с помощью груза 8 на торцевой части 9 валковой муфты 2, либо производят смещение хвостовика 4 прокатного валка 1 в сторону центра 0 шарнира 3 за счет удлинения хвостовика (фиг. 4). На фиг. 5 приведен график изменения усилий уравновешивания валкой муфты 2 на хвостовике 4 прокатного валка 1 в зависимости от длины хвостовика 4 прокатного валка 1, выраженной в долях от общей длины валковой муфты. График построен из учета воздействия на равновесие валковой муфты 2 на хвостовике 4 прокатного усилия от веса муфты Gм и усилия уравновешивания Qу относительно крайних точек A и B (фиг. 1 - 3), принадлежащих образующей посадочной поверхности валковой муфты 2 и соответствующих точек на образующей хвостовика прокатного валка. Из графика видно, что усилие Qу, при котором происходит переуравновешивание валковой муфты 2 не зависит от длины хвостовика 4 прокатного валка 1 муфты 2 не зависит от длины хвостовика 4 прокатного валка 2 (линия 10 параллельная оси абцисс), а зависит только от расстояния приведенного центра тяжести валковой муфты 2 и расстояния приложения усилия уравновешивания Qy от торца валковой муфты. Усилие, при котором муфта 2 переуравновешена на хвостовике 4, представляет собой крутопадающую кривую 11, отображающую зависимость усилия недоуравновешивания от длины хвостовика 4 прокатного валка 1. При этом зона C, расположенная выше линии 10, представляет собой зону переуравновешивания; зона D, расположенная линиями 10 и 11, представляет собой зону устойчивого равновесия валковой муфты 2 на хвостовике 4 прокатного валка 1 (рабочая зона); а зона E, расположенная ниже линии 11, представляет собой зону недоуравновешивания валковой муфты 2. Из приведенного графика видно, что наиболее устойчивое (уравновешенное) положение валковая муфта 2 имеет при более длинном хвостовике 4 прокатного валка 1. При этом возможна работа шпинделя 3 без уравновешивания (отрицательная область по оси ординат графика).

Реализация способа уравновешивания шпинделей прокатной клети на непрерывном широкополосном стане 1700 горячей прокатки позволит избежать биение валковой муфты и шпинделя, а следовательно, повысить надежность и долговечность прокатных валков и шпинделей за счет ликвидации неучтенных пульсирующих нагрузок на хвостовике прокатного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1999 |

|

RU2165322C2 |

| Шпиндельное устройство привода валков клети прокатного стана | 1979 |

|

SU854475A1 |

| Устройство для уравновешивания шпинделей рабочих клетей прокатных станов | 1989 |

|

SU1731318A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| СПОСОБ МОНТАЖА ПРОКАТНЫХ ВАЛКОВ КЛЕТИ КВАРТО | 1998 |

|

RU2131314C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЯ ПРИВОДА ВАЛКОВ КЛЕТИ ПРОКАТНОГО СТАНА | 2003 |

|

RU2323792C2 |

| МУФТА | 1996 |

|

RU2096105C1 |

| Способ уравновешивания шпинделей главной линии прокатной клети | 1979 |

|

SU884760A1 |

| Шпиндельный стул привода рабочей клети прокатного стана | 1982 |

|

SU1066684A1 |

Способ уравновешивания шпинделей прокатной клети включает установку шпинделей на подпружиненных траверсах шпиндельного стула и регулирование усилия Qy уравновешивания шпинделей методом изменения положения пружин и их предварительного сжатия. Регулирование усилия уравновешивания производят в двух крайних положениях шпинделей: при минимальном Db.min и максимальном Db.max диаметрах прокатных валков, причем минимальному диаметру Db.min прокатных валков соответствует максимальное усилие уравновешивания Qy.max, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике рабочего валка без перекоса в положении, близком к переуравновешиванию валковой муфты, а максимальному диаметру Db.max валков соответствует минимальное усилие уравновешивания Qy.min, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике рабочего валка без перекоса в положении, близком к неуравновешиванию валковой муфты при неизменной настройке пружин 5 шпиндельного стула. Технический результат: исключение биения валковой муфты и шпинделя. 5 ил.

Способ уравновешивания шпинделей прокатной клети, включающий установку шпинделей на подпружиненных траверсах шпиндельного стула и регулирование усилия уравновешивания шпинделей методом изменения положения пружин и их предварительного сжатия, отличающийся тем, что регулирование усилия уравновешивания шпинделей производят в двух крайних положениях шпинделей: при минимальном и максимальном диаметрах прокатных валов, причем минимальному диаметру прокатных валков соответствует максимальное усилие уравновешивания, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике рабочего валка без перекоса в положении, близком к переуравновешиванию валковой муфты, а максимальному диаметру валков соответствует минимальное усилие уравновешивания, обеспечивающее размещение валковой муфты шпинделя на приводном хвостовике рабочего валка без перекоса в положении, близком к недоуравновешиванию валковой муфты при неизменной настойке пружин шпиндельного стула.

| Машины и агрегаты металлургических заводов./Под ред Целикова А.И., т.3 | |||

| - М.: Металлургия, 1988, с | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

| У, 79 | |||

| Машины и агрегаты металлургических заводов./Под ред | |||

| Целикова А.И., т.3 | |||

| - М.: Металлургия, 1988, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1992 |

|

RU2113324C1 |

| Способ уравновешивания шпинделей главной линии прокатной клети | 1979 |

|

SU884760A1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| Способ настройки шпиндельного узла привода прокатной клети и устройство для его осуществления | 1988 |

|

SU1585037A1 |

| Гибкая роликоопора ленточного конвейера | 1984 |

|

SU1209535A1 |

| Устройство для обработки текучей среды | 1985 |

|

SU1293111A1 |

| US 5100838 А, 25.08.92. | |||

Авторы

Даты

1999-06-27—Публикация

1998-11-12—Подача