I

Изобретение относится к промышленности стройматериалов, в частное ти к области соединения стеклоиздеЛИЙ путем сварки, и может использоваться для сварки стеклянного штенгеля при герметизации электровакуумного прибора, например фотоэлектронного умножителя, электровакуумного реле или конденсатора и т.п.

Наиболее близким по технической сушносТй к предлагаемому является способ соединения стеклонзделий путем сварки их под давлением, который используют для соединения стеклянного штенгеля электровакуумного прибора. При этом штенгель соединяют йутем сварки давлением с помощью пуаиеонов,производящих одновременно и их нагрев. Этот способ во всем объеме используется при сварке стеклянного штенгеля }

Недостатками данного способа являются растрескивание штенгеля (его поломка) по боковой поверхности;

резкое утонение стенки штенгеля в местах, прилегакшщх к участку деформации, что приводит к растрескиванию и разрушению; процесс соединения осуществляется медленно за 40-50 мин; интесивный процесс газовьщеления при нагреве штенгеля, что ухудшает рабочий вакуум в отсоединяемом приборе на два тэрядка,например вакуум ухудшается с 10 торр, что

to отрицательно влияет На срок и качество работы прибора; возникновение термических напряжений, вызьшакяцих впоследствии тревщны и сколы на поверхности шва, т.е. ухудшение качест15ва ава при его выполнении и дальнейшей работе прибора.

Цель изобретения - улучшение качества изделия за счет предупреждения растрескивания стеклризделия и

2& улучшения качества сварного шва.

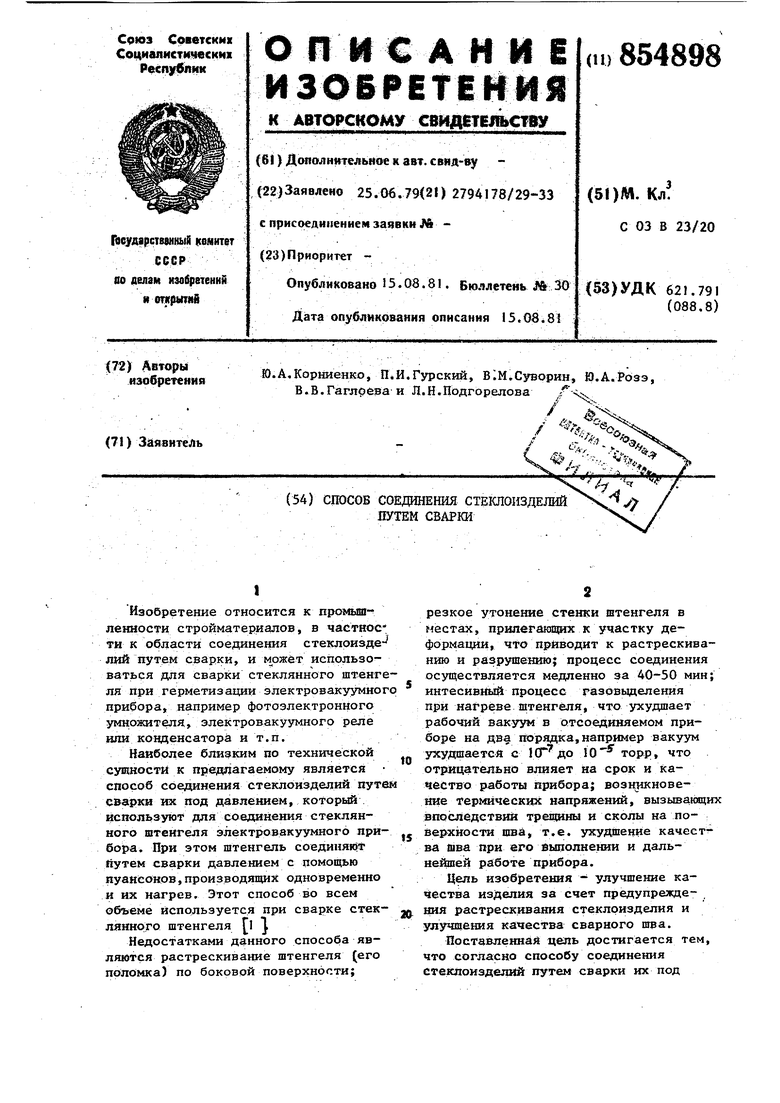

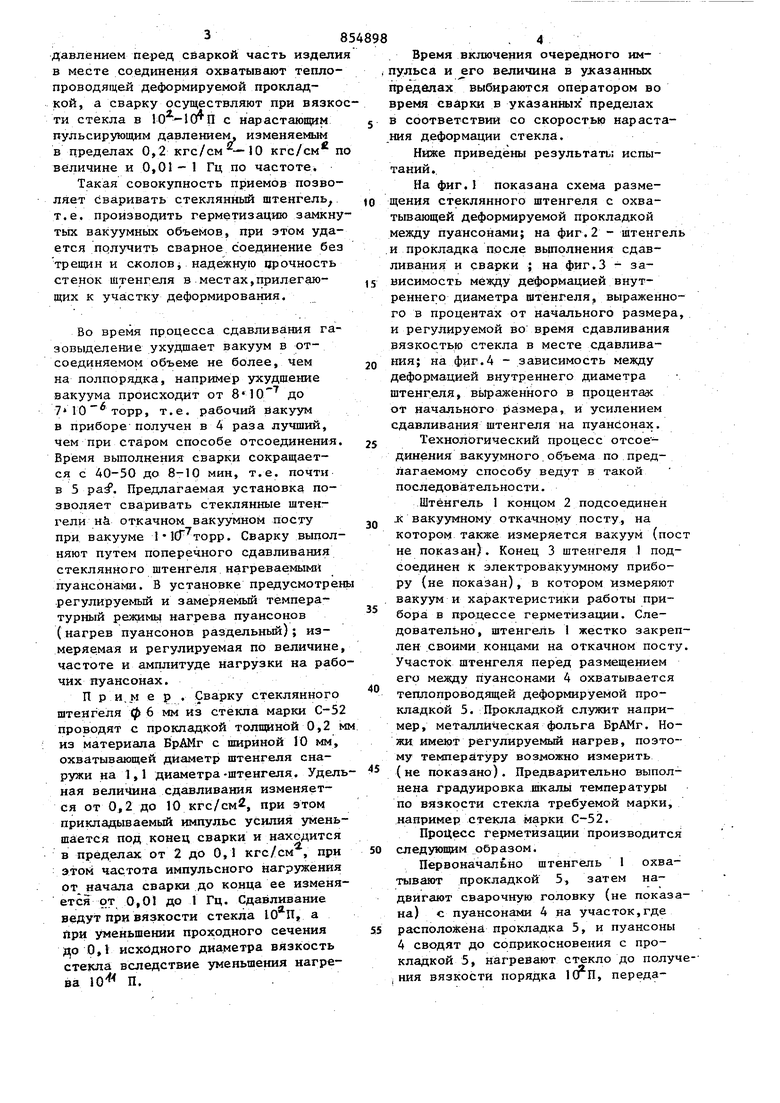

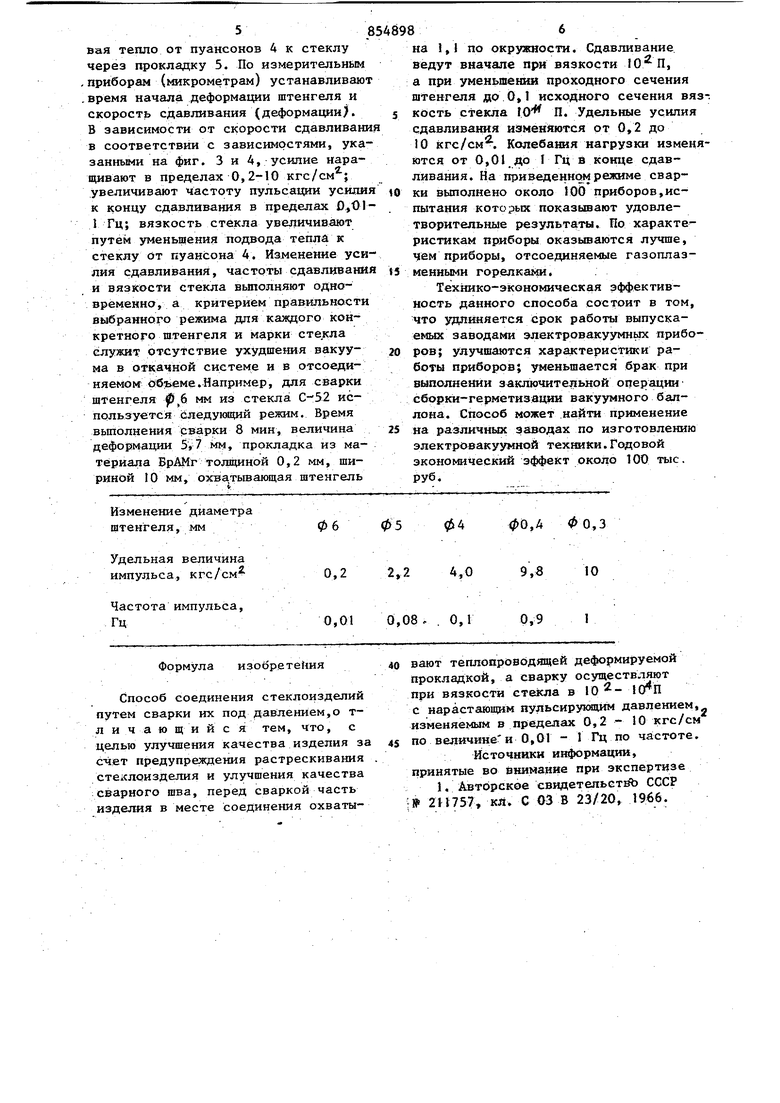

Поставленнай цель достигается тем, что согласно способу соединения стеклоизделий путем сварки их под 3 давл1внием перед сваркой часть издели в месте соединения охватывают теплопроводящей деформируемой прокладкой, а сварку осуществляют при вязко ти стекла в (Fn с нарастаю1Щ1М пульсирующим давлением, иэменяе14ым в пределах 0,2 кгс/см - Ш кгс/см величине и 0,01-1 Гц по частоте. Такая совокупность приемов позволяет сваривать стеклянный штенгель, т.е. производить герметизацию замкну тых вакуумных объемов, при этом удается получить сварное соединение без трещин и сколов, надежную прочность стенок штенгеля в местах,прилегающих к уча;стку деформирования. Во время процесса сдавливания газовыделение ухудшает вакуум в отсоединяемом объеме не более, чем на полпорядка, например ухудшение вакуума происходит от SlO до , т.е. рабочий йакуум в приборе получен в 4 раза лучший, чем при старом способе отсоединения Время выполнения сварки сокращается с 40-50 до 8-10 мин, т.е. почти в 5 ра. Предлагаемая установка позволяет сваривать стеклянные штенгели ни откачном вакуумном ПОСТУ при вакууме . Сварку выпол няют путем поперечного сдавливания стеклянного штенгеля нагреваемым пуансонами. В установке предусмотре регулируемый и замеряемый температурный режимы нагрева пуансонов (нагрев пуансонов раздельный); измеряемая и регулируемая по величине частоте и амплитуде нагрузки на раб чих пуансонах. П р и.м е р . Сварку стеклянного штенгеля 0 6 мм из стёкла марки С-5 проводят с прокладкой толщиной 0,2 из материала ВрАМг с шириной 10 мм, охватывающей диаметр штенгеля снаружи на 1,1 диаметра-штенгеля. Удел ная величина сдавливания изменяется от О,2 до 10 кгс/см2, при этом прикладываемый импульс усилия умень шается под конец сварки и находится в пределах от 2 до 0,1 кгс/см , при этом частота импульсного нагружения от начала сварки до конца ее изменя ется от 0,01 до 1 Гц. Сдавливание ведут При вязкости стекла 10 П, а При уменьшении проходного сечения о 0,1 исходного диаметра вязкость стекла вследствие уменьшения нагрева 10 П. Время включения очередного имульса и jero величина в указанных ределах выбираются оператором во ремя сварки в указанных пределах соответствии со скоростью нарастаия деформации стекла. Ниже приведены результата; испытаний.. На фиг.1 Показана схема размеения стеклянного штенгеля с охватьюающей деформируемой прокладкой ежду пуансонами; на фиг.2 - штенгель прокладка после вьшолнения сдавивания и сварки I на фиг.З - заисимость между деформацией внутреннего диаметра штенгеля, выраженного в процентах от начального размера, регулируемой во время сдавливания вязкостью стекла в месте сдавливания; на фиг.4 - зависимость между еформацией внутреннего диаметра тенгеля, выраженного в процентаас т начального jiasMepa, и усилением сдавливания штенгеля на пуансонах. Технологический процесс отсоединения вакуумного.объема по предлагаемому способу ведут в такой последовйтельности. Штенгель 1 концом 2 подсоединен JK вакуумному откачному посту, на котором также измеряется вакуум (пост не показан). Конец 3 штенгеля I подсоединен к электровакуумному прибору (не показан), в котором измеряют вакуум и характеристики работы прибора в процессе герметизации. Следовательно, штенгель 1 жестко закреплен своими концами на откачном посту. Участок штенгеля перёд размещением его между пуансонами 4 охватывается тегщопроводжцей деформируемой прокладкой 5. Прокладкой служит например, металлическая фольга БрАМг. Ножи имеют регулируемый нагрев, поэтому температуру возможно измерить ( не показано). Предварительно выполнена градуировка шкалы температуры по вязкости стекла требуемой марки, например стекла марки С-52. Процесс герметизации производится следующим образом. Первоначально штенгель 1 охватывают прокладкой 5, затем надвигают сварочную головку (не показана) с пуансонами 4 на участок,где расположена прокладка 5, и пуансоны 4 сводят до соприкосновения с прокладкой 5, нагревают стекло до получе-jния вязкости порядка 1СГП, передавая тепло от пуансонов 4 к стеклу через прокладку 5. По измерительным .приборам (микрометрам) устанавливают .время начала деформации штенгеля и скорость сдавливания (деформации). В зависимости от скорости сдавливани в соответствии с зависимостями, указанш в4и на фиг. 3 и 4, усилие наращивают в пределах 0,2-10 кгс/см ; увеличивают частоту пульсации усилия к концу сдавливания в пределах 0,011 Гц; вязкоеть стекла увеличивают путем уменьшения подвода тепла к стеклу от пуансона 4. Изменение усилия сдавливания, частоты сдавливания и вязкости стекла выполняют одновременно, а критерием правильности выбранного режима для каждого конкретного штенгеля и марки стекла служит отсутствие ухудшения вакуума в откачной системе и в отсоединяемом обьеме. Например, для сварки штенгеля 6 мм из стекла 0-52 используется следующий режим. Время вьшолнеНИя сварки 8 мин, величина деформации 5,7 мм, прокладка из матёриала БрАМг толщиной 0,2 мм, шириной 10 мм, охва.тывающая штенгель

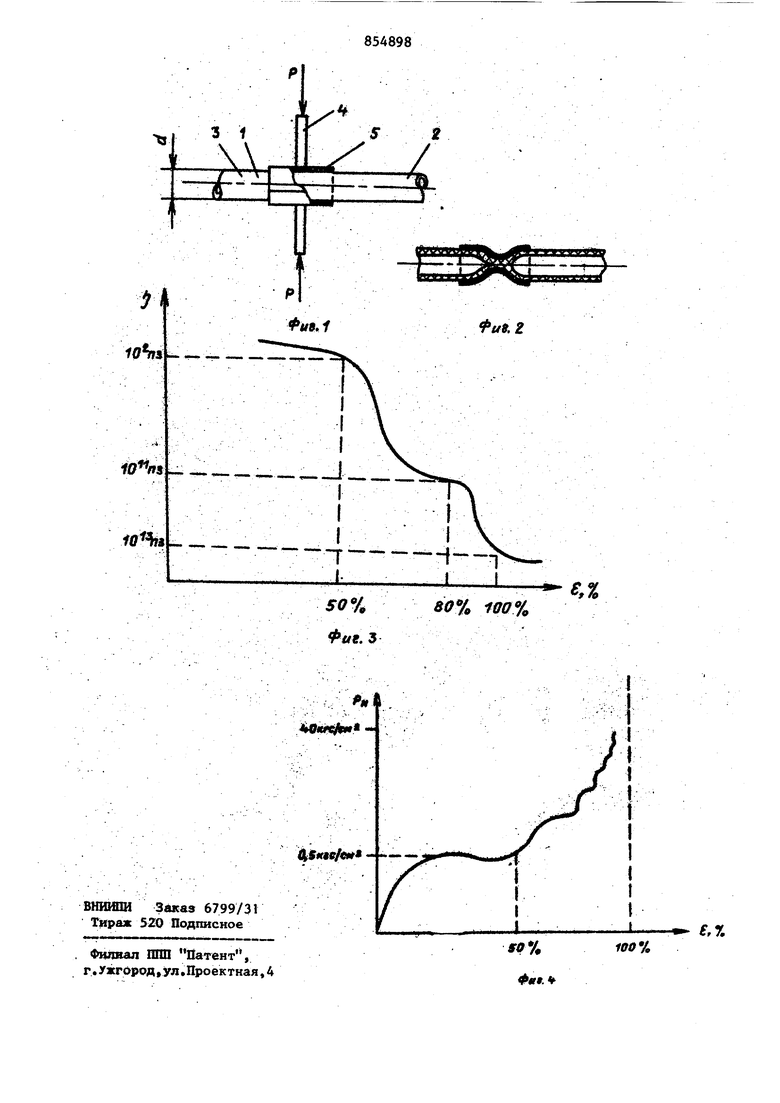

Изменение диаметра

06 щтенгеля, мм

на 1,1 по окружности. Сдавливание ведут вначале при вязкости 10 П, а при уменьшении проходного сечения штенгеля до О,1 исходного сечения вякость стекла ГО П, Удельные усилия сдавливания изменяются от 0,2 до 10 кгс/см. Колебания нагрузки изменются от 0,01 до I Гц в конце сдавливания. На приведенном режиме сварки выполнено около 100 приборов,испытания которых показывают удовлетворительные результа ты. По характеристикам приборы оказываются лучше, чем приборы, отсоединяемые газоплазиенными горелками.

Технико-экономическая эффективность данного способа состоит в том, что удлиняется срок работы выпускаемьос заводами электровакуумных приборов; улучшаются характеристики работы приборов; уменьшается брак при выполнении заключительной операции сборкН-герметизвции вакуумного баллона. Способ может найти применение на различных заводах по изготовлению электровакуумной техники.Годовой экономический эффект около 100 тыс. руб.

фО,А 0 0,3

04

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный пост для изготовления электровакуумного прибора | 2021 |

|

RU2768364C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| ЛАМПА НАКАЛИВАНИЯ | 1990 |

|

RU2011242C1 |

| ПОЛУАВТОМАТ ДЛЯ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХПРИБОРОВ | 1971 |

|

SU321871A1 |

| Способ изготовления теплоизоляционных колб металлических термосов | 1988 |

|

SU1620422A1 |

| ВЫСОКОВАКУУМНЫЙ ПОСТ ДЛЯ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2012 |

|

RU2515937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО СТЕКЛОПАКЕТА | 2000 |

|

RU2183718C1 |

| Способ диффузионной сварки | 1982 |

|

SU1138279A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1969 |

|

SU235205A1 |

| КРИОСТАТ ДЛЯ ПРИЕМНИКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2488192C2 |

Формула изобретения

Способ соединения стеклоизделий путем сварки их под давлением,о тл и ч а ю щи и с я тем, что, с целью улучшения качества изделия за предупреждения растрескивания ствАСЛОИзделия и улучшения качества сварного шва, перед сваркой часть изделия в месте соединения охватывают теплопроводящей деформируемой прокладкой, а сварку осуществляют при вязкости стекла в ГО - с нарастающим пульсирующим давлением,, изменяемом в пределах 0,2 - 10 кгс/см

по величинеи 0,01 - 1 Гц по частоте.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-06-25—Подача