(54) СВЯЗУКЩЕЕ ДЛЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Связующее для углеродныхМАТЕРиАлОВ | 1979 |

|

SU794041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРИСТАЛЛИЗАТОРОВ | 1991 |

|

RU2009998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

Изобретение относится к созданию композиционных углеродных материало состоящих из термореактивных фурано вых связующих, модифицированных тер пластами, и углеродных наполнителей в качестве которых используют напри мер, кокс, графит, ткань, волокно, войлок, фетр и т.д. Эти материалы могут найти применение,например, для изготовления фрикционных деталей динамически нагруженных узлов трения, эрозиониостойких изделий. Известно связующее для углеродных материалов, содержащее фурфурил иденацетоновый олигомер и каменноугольный пек в весовом соотношении соответственно 5-40:60-95 tj . Однако прочностные свойства материала, содержащего не более 40% олигомера, сравнительно невысоки, количественное преобладание пека в связующем.не исключает образование микротрещин при обжиге, позтому вых годных заготовок не превышает 84%) а появляющиеся при этом микротрещины снижают стабильность прочност-. ных характеристик материала.Для получения необходимой плотности при обжиге требуется 5-6 раз пропитывать материал пеком и обжигать 100 ч после каждой пропитки, что удпиняет технологический цикл изготовления материала. . Цель изобретения - улучшение и стабилизация физико-механических характеристик,, повьшение производительности и сокращение технологического цикла изготовления материала. Цель достигается тем, что связующее содержит компоненты в еле дующем весовом соотношении, вес.%: Фурфурилиденацетоновьй олигомер 41-95 Каменноугольный пек 5-59 Наиболее целесообразным сказывается введение пека 5-59%, так как дальнейшее уЬеличение содержания пека в пресс-композиции может привести к растрескиванию заготовок при обжиге и снижению выхода годных заготовок, а применение пека менее 5% не вызывает заметного повышения открытой пористости материала, т.е. не способствует повышению плотности и прочности материала.

Пример 1. Связующее готовят совместным вибропомолом олигомера ДИФА (ТУ 6-05 211-822-75) и каменноугольного пека (гост 1038-65) до получения частиц 0,08 мм при указанном соотношении компонентов, при температуре 15-2 С , в воздушной среде, время измельчения 5-7 мин. Затем ,готовят композиции с углеродным волокном марки ВПР-19 С (длиной от 30 до 50 мм, 0,7-8 мкм) при весовом соотношении наполнителя и связующего 60 и 40 вес.%.

Смешение углеродного волокна и связующего осзтцествляют в аэродиспергаторе, где углеродный жгут разделяется на элементарные волокна, а порошкообразное связующее равномерно распределяется в объеме войлока.

Остальной объем с оораин 15 мАм.

который осаждается на фильтре. Вес одной порции войлока 10 г, время смещения 1-2 мин.

Из. получающихся слоев войлока, содержащих компоненты в заданных соотношениях, набирают пресс-пакет весом 1300 г, помещают его в матрицу с внутренним диаметром 160 мм и прессуют при 304-10°С и удельном давлении 250-300 кгс/см с последующей термообработкой в пресс-форме до со скоростью подъема температуры 1 С/мин и вьвдержкой при этой температуре 2 ч.

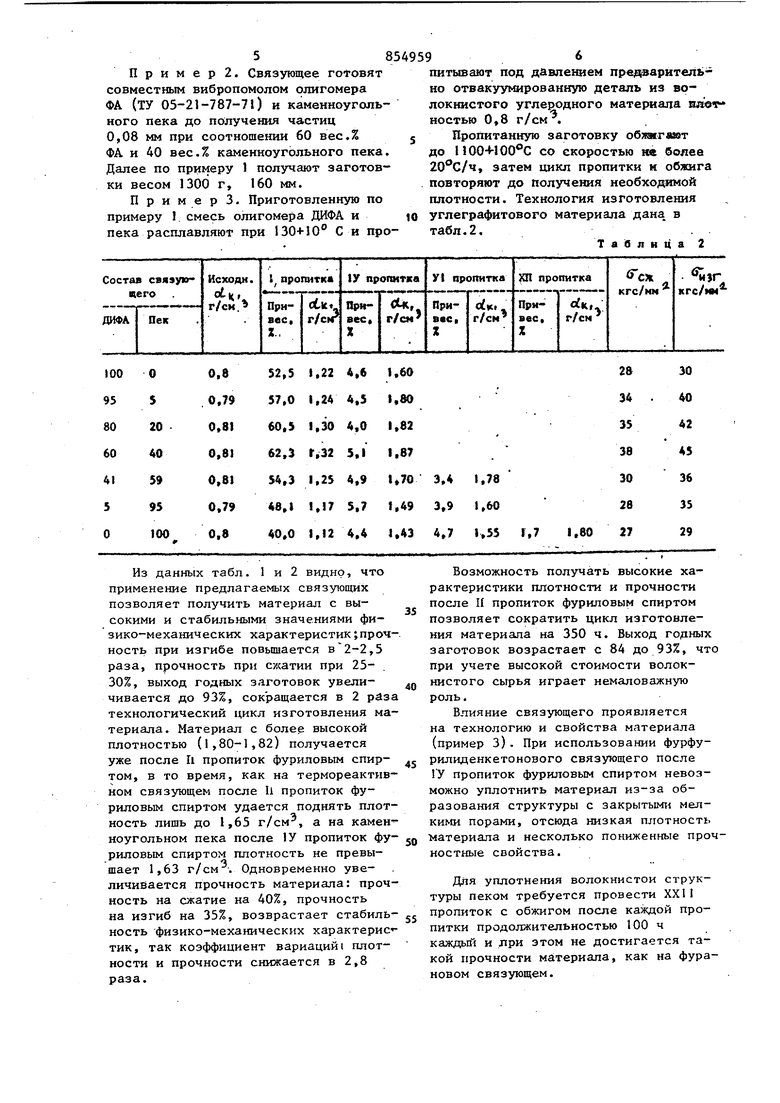

Карбонизацию заготовок проводят до П 10+ в восстановительной среде со скоростью подъема температуры не более 20°С/ч. Карбонизованные образцы двукратно пропитывают фуриловым спиртом при 15-20°С и конечном давлении 10 аггм 1 ч. После кадцой пропитки заготовки термообрабатывают до . Свойства углеграфитового материала с предлагаемым связующим представлены в табл.1.

Тдблица |

П р и м е р 2. Связующее го-говят совместным вибропомолом рлигомера ФА (ТУ 05-21-787-71) и каменноугольного пека до получения частиц 0,08 мм при соотношении 60 вес.% ФА и 40 вес.% каменноугольного пека. Далее по примеру 1 получают заготовки весом 1300 г, 160 мм.

П р и м е р 3. Приготовленную по примеру 1 смесь олигомера ДИФА и пека расплавляют при 130+10° Си проИз данных табп. 1 и 2 видно, что применение предлагаемых связующих позволяет получить материал с высокими и стабильными значениями физико-механических характеристик ;проч ность при изгибе повышается в2-2,5 раза, прочность при сжатии при 2530%, выход годных заготовок увеличивается до 93%, сокращается в 2 риза технологический цикл изготовления материала . Материал с более высокой плотностью (1,80-1,82) получается уже после Ii пропиток фуриловым спиртом, в то время, как на термореактивном связующем после И пропиток фуриловым спиртом удается поднять плотность лишь до 1,65 г/см, а на каменноугольном пека после 1У пропиток фуриловым спиртом плотность не превышает 1,63 г/см . Одновременно увеличивается прочность материала: прочность на сжатие на 40%, прочность на изгиб на 35%, возврастает стабильность физико-механических характерис тик, так коэффициент вариаций плотности и прочности снижается в 2,8 раза.

питывают под давлением предваритепь но отвакуумированную деталь из волокнистого углеродного материала ностью 0,8 г/см .

Еропитанную заготовку обяжгают до П 00-4-100 С со скоростью tot более , затем цикл пропитки м обжига повторяют до получения необходимой плотности. Технология изготовления углеграфитового материала дана, в табл.2.

Таблица 2 Возможность получать высокие характеристики плотности и прочности после И пропиток фуриловым спиртом позволяет сократить цикл изготовления материала на 350 ч. Выход годных заготовок возрастает с 84 до 93%, что при учете высокой стоимости волокнистого сырья играет немаловажную роль. Влияние связующего проявляется на технологию и свойства материала (пример З). При использовании фурфурилиденкетонового связующего после ГУ пропиток фуриловым спиртом невозможно уплотнить материал из-за образования структуры с закрытыми мелкими порами, отсюда низкая шютност1 материала и несколько пониженные прочностные свойства. Для уплотнения волокнистой структуры пеком требуется провести XXII пропиток с обжигом после каждой пропитки продолжительностью 100 ч каждьй и лри этом не достигается такой прочности материала, как на фурановом связующем. Предлагаемое связующее благодаря расширению границ вязко-текучего состояния и возможности регулирования пористой структуры позволяет стабильно получать после 1У пропиток плотность до 1,87 г/см и прочность при сзкатии наЗЗХ, при изгибе на 50% даыше, чем иа термореактивном связующем При этом время изготовления материале сокращается по сравнению с композицией на пеке в 2,5 раза, и по сравнению с известным в 1/5 раза. Формула изобретения Связу1мцее для углеродных материалов содержащее фурфурилиденацетоновый оли859 гомер и каменноугольный пек, отличающееся тем, 4TQ, с целью улучшения и стабилизации физико-механических характеристик, повышения производительности и сокращения технологического щ{кла изготовления материала, оно содержит компоненты в рледующем соотношении, вес.%. Фурфурилиденаце то но вый олигомер41-95 Каменноугольный пек 5-59 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2745972/05, кл. С 08 I 61/00, 1979.

Авторы

Даты

1981-08-15—Публикация

1979-11-01—Подача