имеющих в своем составе активные карбонильные и винильные группы, отсутствующие в олигомерах на основе фурфурилового спирта, способствует возникновению дополнительных химических связей с компонентами пека, что приводит.к образованию более прочных структур с пониженной окисляемостью, покзатели достигаются при введении 540 вес.% ФА или ДИФА, так как малые (до 5%) добавки олигомеров ФА или ДИФА к каменноугольному пеку не вызывают значительного Увеличения выхода из-за высркой деформируемости заготовок. Увеличение же содержания в пеке олигомеров ФА и ДИФА свыше 40% ухудшает физико-механические характеристики материалов, способствует их растрескиваниюпри обжиге.

Сущность изобретения наиболее полно отражена в примерах.

Пример 1. Методом совместного вибропомола до получения частиц минус 0,01 мм готовят связующее из каменноугольного пека и олигомера ДИФА, взятых в следующих соотношениях вес. %:

Свя- Свя- Связую- зую- зующее щее щее 1 23

- Каменноугольный

пек95 80 60

Олигомер ДИФА 5 20 40

Дсшее готовит композиции составов 1, 2, 3 связующих 1, 2, 3 соответственно с графитированным волокном при соотношении связукяцего и волокна 30:70 по весу.

Исходные компоненты имеют следую1цие характеристики

; каменноугольный пек - среднетемпературный (температура разМягченИя ), ГОСТ 1038-65;

олйгомер ДИФА (температура каплепадения 90-120 С), ТУ 6-05-211-822-7

1рафитированные волокна-филаменты длиной 5-40 мм, диё№1етром 7-9 мкм, термообработанные при , на основе .полиакрилонитрила. Предел прочности при. разрыве графитированного волокна 185 кгс/мм, модуль упругости 50,210 кгс/мм и плотность г/см.

Смешение компонентов методом гидроперемеШивания проводят в нутч-фильтре, снабженном пропеллерной мешалкой со скоростью вращения 2000 об/с и соотношении композиции и воды 1:30 в 5 течение 10-15 мин, после чего воду удаляют и массу высушивают при 7080 с на воздухе в течение 2-3 ч. Затем формируют заготовки при и удельном давлении 200-250 кгс/см с последующим прогревом в пресс-форме без снятия давления до 240°С со скоростью 2С/мин и выдержкой при конечной температуре в течение 1 ч. Карбонизацию заготовок проводят до в восстановительной среде со скоростью подъема температуры 20с/,ч и последующей выдержкой при конечной температуре 40 ч. Карбонизованные образ№1 подвергают пропитке пеком в автоклаве при 190-220 С с выдержкой при 0 конечном давлении не более 100 мм рт; ст.в течение ЗОмин и последующем давлении 6 атм в течение 3 ч. Пропитанные заготовки повторно карбонизуют по тем же режимам.

Полученные образцы подвергают исрытанию на предел прочности при изгибе и сжатии.

Исходя из того, что наиболее подверженным окислению ингредиентом композиции является связующее, стойкость к окислению определялась на коксе связующего. Для этого связующее термообрабатывают на воздухе до 240°С со скоростью подъема температуры 2с/мин и выдержкой при конечной температуре 1 ч, а затем карбонизуют по режимам, аналогичным режимам карбонизации композиции. Карбонизованные связующие измельчают и отбирают фракцию - 1, мм для определения окисляемОсти при 600°С и расходе воздуха 16-17 л/ч по потере веса.

Пример 2. Повторяют пример 1, но вместо олигомера ДИФА используют олйгомер ФА (температура каплепадешя 125Ос) , ТУ-05-21-767-71.

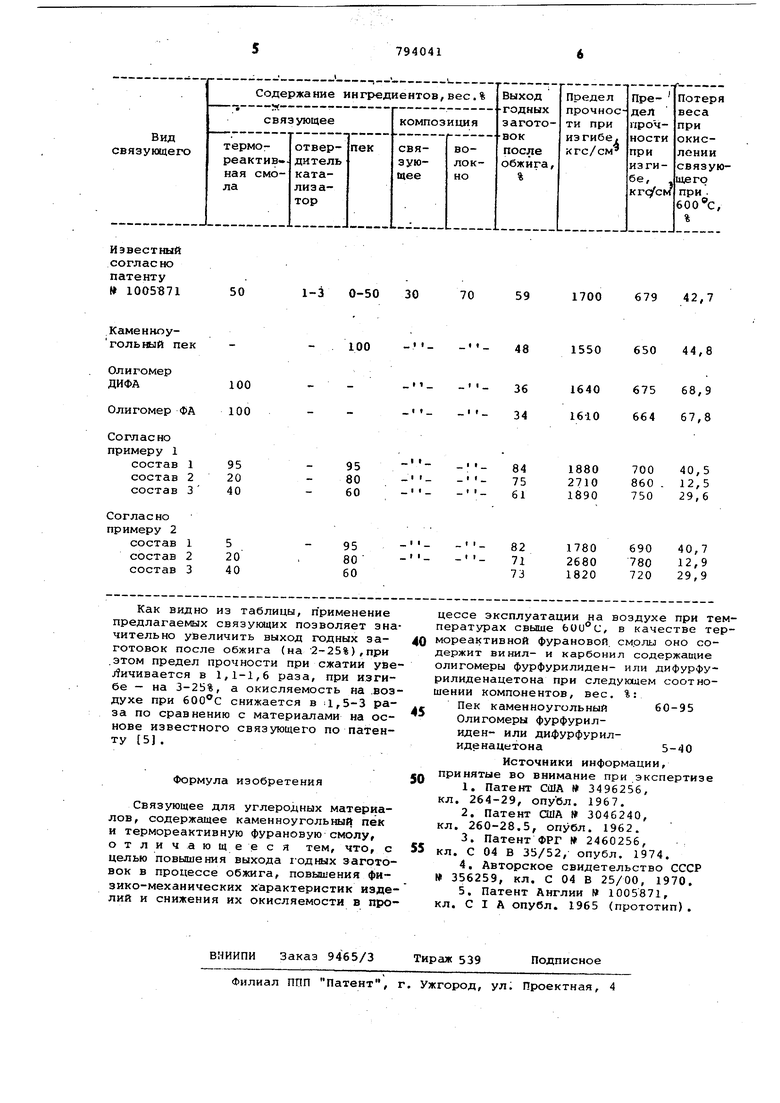

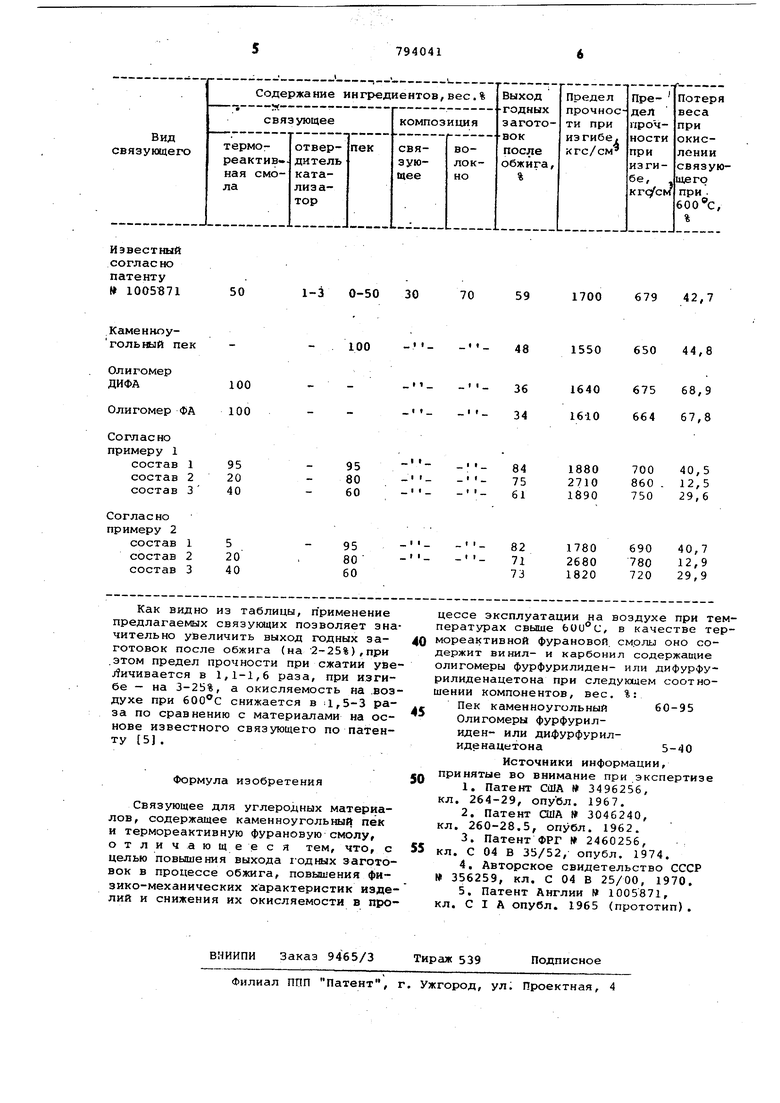

Для сравнения аналогичные исследования проводят с использованием в качестве связующего каменноугольного среднетемпературного пека,олигомеров ФА и ДИФА и известного по патенту 5 по режимам примеров 1, 2.

Результаты сравнительных испытаний приведены в таблице.

1-3 0-50

50

Каменноугольный пек

Олигомер ДИФА

Олигомер ФА

42,7

1700

679

70

59

650 44,8

I I

1550

48

1

68,9

1640

675

I I

36 34 67,8

664 16-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| Связующее для углеродных материалов | 1979 |

|

SU854959A1 |

| Углеродная композиция для получения фрикционного материала | 1973 |

|

SU504698A1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСПЕКАЮЩЕГОСЯ МЕЗОФАЗНОГО ПОРОШКА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2400521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2294942C1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Авторы

Даты

1981-01-07—Публикация

1979-03-30—Подача