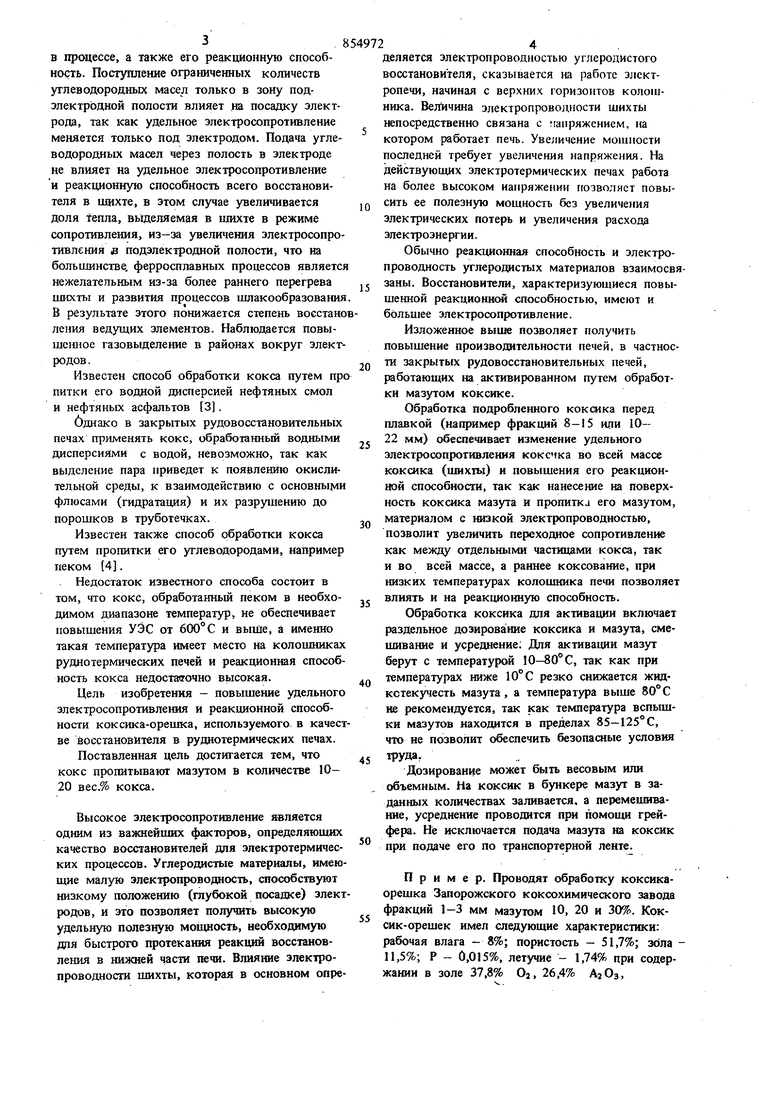

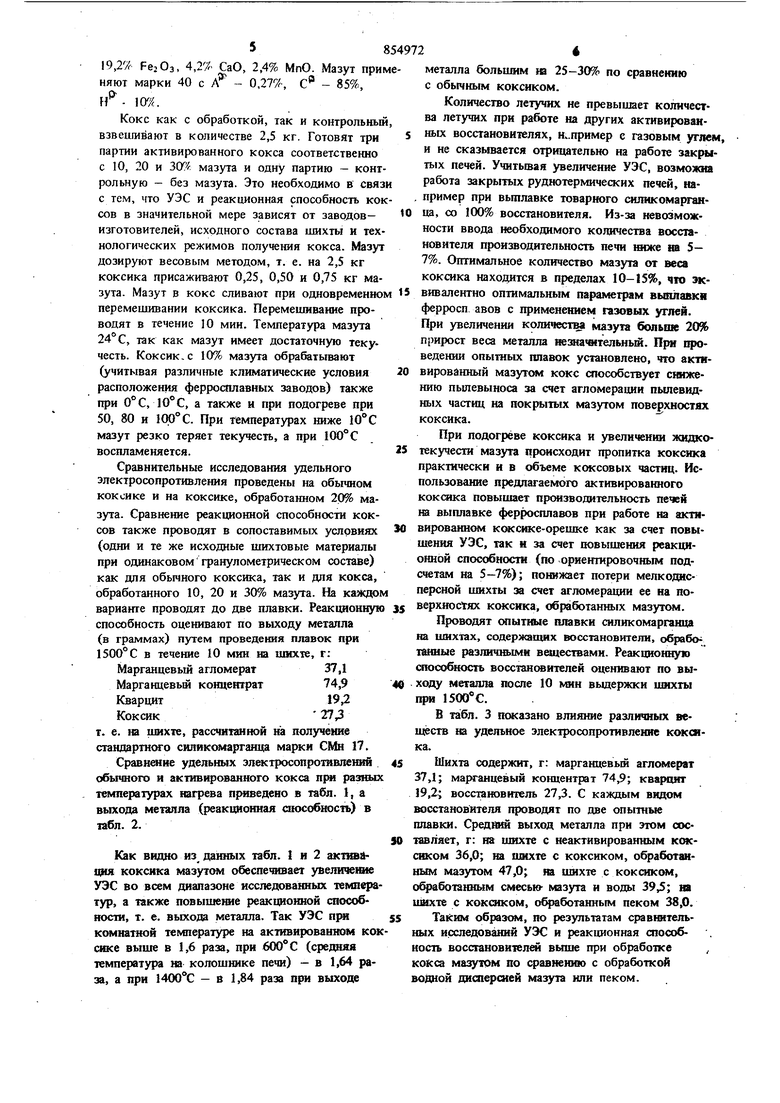

в процессе, а также его реакционную способность. Пос1упление ограничегшых количеств углеводородных масел только в зону подэлектродной полости влияет на посадку электрода, так как удельное электросопротивление меняется только под электродом. Подача углеводородных масел через полость в электроде не влияет на удельное элек-фосопротивление и реакционную способность всего восстановителя в шихте, в этом случае )теличивается доля тепла, вьщеляемая в шихте в режиме сопротивления, из-за увеличения электросопротивления в подэлектродной полости, что на большинстве, ферросплавных процессов являетс нежелательным из-за более раннего перегрева ашхты и развития процессов шлакообразования В результате этого понижается степень восстано ления ведущих элементов. Наблюдается повышенное газовыделение в районах вокруг элект родов , Известен способ обработки кокса путем пр питки его водной дисперсией нефтяных смол и нефтяных асфальтов 3. бднако в закрытых рудовосстановительных печах применять кокс, обработанный водными дисперсиями с водой, невозможно, так как выделение пара приведет к появлению окислительной среды, к взаимодействию с основны)ии флюсами (гидратация) и их разрзпЛению до порошков в труботечках. Известен также способ обработки кокса путем пропитки его углеводородами, например пеком И. Недостаток известного способа состоит в том, что кокс, обработанный пеком в необходимом диапазоне температур, не обеспечивает повышения УЭС от 600°С и выше, а именно такая температура имеет место на колошниках руднотермических печей и реакционная способность кокса недостаточно высокая. Цель изобретения - повышение удельного электросопротивления и реакционной способности коксика-орешка, используемого в качест ве восстановителя в руднотермических печах. Поставленная цель достигается тем, что кокс пропитывают мазутом в количестве 1020 вес.% кокса. Высокое электросопротивление является одним из важнейших фактортв, определяющих качество восстановителей для электротермических процессов. Углеродистые материалы, имею шие малую электропроводность, способствуют низкому положению (глубокой посадке) элект родов, и это позволяет получить высокую удельную полезную мощность, необходим)то дпя быстрого протекания реакций восстановления в нижней части печи. Влияние электропроводности шихты, которая в основном опре 4 деляется электропроводностью углеродистого восстановителя, сказывается т работе электропечи, начиная с верхних горизонтов колопь ника. Ве й1чина электропроводности шихты непосредственно связана с шпряжением, на котором работает печь. Увеличение мощности последней требует увеличения напряжения. На действующих электротермических печах работа на более высоком напряжении позволяет повысить ее полезную мощность без увеличения электрических потерь и увеличения расхода электроэнергии. Обычно реакционная способность и электропроводность углеродистых материалов взаимосвязаны. Восстановители, характеризующиеся повышенной реакционной способностью, имеют и большее электросопротивление. Изложенное выше позволяет получить повышение производительности печей, в частности закрытых рудовосста1ювительных печей, работающих на активированном путем обработки мазутом коксике. Обработка подробленного коксика перед плавкой (например фракций 8-15 или 1022 мм) обеспечивает изменение удельного электросопротивления коксчка во всей массе коксика (шихты) и повышения его реакционной способности, так как нанесение на поверхность коксика мазута и пропитка его мазутом, материалом с низкой электропроводностью, позволит увеличить переходаое сопротивление как между отдельными частицами кокса, так и во всей массе, а раннее коксование, при низких температурах колошника печи позволяет влиять и на реакционную способность. Обработка коксика для активации включает раздельное дозирование коксика и мазута, смешивание и усреднение; Для активации мазут берут с температурой 10-80° С, так как при температурах ниже 10° С резко снижается жидкотекучесть мазута , а температура выше 80°С не рекомендуется, так как температура вспышки мазутов находится в пределах 85-125 С, что не позволит обеспечить безопашые условия 1руда. Дозирование может быть весовым или объемным. На коксик в бункере мазут в заданных количествах заливается, а перемешивание, усреднение проводится при помощи грейфера. Hie исключается подача мазута на коксик при подаче его по транспортерной ленте. Пример. Проводят обработку коксикаорешка Запорожского коксохимического завода фракций 1-3 мм мазутом Ю, 20 и 30%. Коксик-орешек имел следующие характеристики: рабочая влага - 8%; пористость - 51,7%; зола 11,5%; Р - 0,015%, летучие - 1,74% при содержании в золе 37,8% Oj, 26,4% AjOs, 19,2% FejOj, 4,2% CaO, 2,4% MnO. Мазут приме няют марки 40 с Л - 0,27%, С - 85%, if - 10. Кокс как с обработкой, так и контрольный, взвешивают в количестве 2,5 кг. Готовят три партии активированного кокса соответственно с 10, 20 и 30% мазута и одну партию - контрольную - без мазута. Это необходимо в связи с тем, что УЭС и реакционная способность коксов в значительной мере зависят от заводовизготовителей, исходного состава шихты и технологических режимов получения кокса. Мазут дозируют весовым методом, т. е. на 2,5 кг коксика присаживают 0,25, 0,50 и 0,75 кг мазута. Мазут в кокс сливают при одновременно перемешивании коксика. Перемешивание проводят в течение 10 мин. Температура мазута 24°С, так как мазут имеет достаточную текучесть. Коксик-с 10% мазута обрабатывают (учитывая различные климатические условия расположения ферроошавных заводов) также при 0°С, 10°С, а также и при подогреве при 50, 80 и 100° С. При температурах ниже 10°С мазут резко теряет текучесть, а при 100°С воспламеняется. Сравнительные исследования удельного электросопротивления проведены на обычном коксике и на коксике, обработанном 20% мазута. Сравнение реакционной способности коксов также проводят в сопоставимых условиях (одни и те же исходные шихтовые материалы при одинаковом гранулометрическом составе) как для обычного коксика, так и для кокса, обработанного 10, 20 и 30% мазута. На каждо варианте проводят до две плавки. Реакционную способность оценивают по выходу металла (в граммах) путем П|юведекия плавок при 1500°С в течение 10 мин ш шихте, г: Марганцевый агломерат37,1 Марганцевый концентрат74,9 Кварцит19,2 Коксик 27,3 т. е. на цшхте, рассчитанной на получение стандартного силякомарганца марки СМн 17. Сравишие удельных злектросопротивлений обычного и активированного кокса прт разных температурах нагрева приведено в табл. 1, а выхода металла (реакционная оюсобность) в табл. 2. Как видно из да}шых табл. 1 и 2 акт а1щя коксика мазутом обеспе шает уьетрктк УЭС во всем диапазоне исследоваш{ых темпера тур, а также повышение реакционной способности, т. е. выхода металла. Так УЭС при комнатной температуре на активированном кок снке выше в 1,6 раза, при 600° С (средняя температура на колошнике печи) - в 1,64 раза, а при 1400°С - в 1,84 раза при выходе 85 4 металла большим ш 25-30% по сравнению с обычным коксиком. Количество летучих не превышает количества летучих при работе на других активированHbtx восстаиовителях, н..пример е газовым угпем, и не сказывается отрицательно на работе закрытых печей. Учитьшая увеличение УЭС, возможна работа закрьггых руднотермических печей, например при вьтлавке товарного силикомарганца, со 100% восстановителя. Из-за невозможности ввода необходимого кошпества восстановителя производительность печи шоке на 5- 7%. Оптимальное количество мазута от веса коксика находится в пределах 10-15%, что эквивалентно оптимальным параметрам выплавки ферросп авов с применением газовых углей. При увеличении количества мазута больше 20% прирост веса металла 11еа1а штельньш. При проведении опытных плавок установлено, что актнвированный мазутом кокс способствует снижению пьшевыноса за счет агломерации пылевидных частиц на покрытых мазутом поверхностях коксика. При подогреве коксика и увеличении жидкотекучести мазута происходит пропитка коксика практически и в объеме коксовых частиц. Использование предлагаемого активированного кокоиса повышает производительность печен ш выплавке ферросплавов при работе fta актмвированном коксике-орешке как за счет повышения УЭС, так н за счет повышения реакционной способностн (по ориентировочным подсчетам на 5-7%); понижает потери мелкодасперсной шихты за счет агломерации ее на поверхносТях кокснка, обработанных мазутом. Проводят (Х1ытные плавки шликомарганца на шихтах, содержащих восстановители, обрабо тайные различными вш ествами. Реакционную оюсо&юсть восстановителей оценивают по выходу металла после 10 кшн выдержки шихты при . В та1бл. 3 п(жазано влияние различных веществ на удельное электросопротивление коксяка. Шихта содержит, г: марганцевый агломерат 37,1; мартанцевый концентрат 74,9; кварщп19,2; восстановитель 27,3. С каждагм видом восстановителя проводят по две опытные плавки. выход металла при этом состшляет, г: на шихте с неактивнрованным коксиком 36,0; на шихте с коксиком, обработанHi vi мазутом 47,0; на шихте с коксиком, обработанным смесью- мазута и воды 39,5; ва цшхте с кокоосом, обработанным пеком 38,0. Таким образом, по результатам сравнительных исследований УЭС и реакционная способность восстановителей выше при обработке , кокса мазутом по сравнению с обработкой водной дисперсией мазута или пеком.

Неактивированном 34,0 38,0 36,0

985497210

Формула изобретения1. Рысс Г. Производство ферросплавов.

Способ обработки кокса путем пропитки

его углеводородами, отличающийся2. Патент Франции N 2015817,

тем, что, с целью повышения удельного элект-s В, опублик. 1970.

росопротивления и реакцнонной способности,3, Патент Франции N 2123451,

пропитывают мазутом в количестве 10-20% откл. С 10 В 57/00, «тублик. 1972.

веса кокса. Источники информации, Авторское свидетельство СССР N 182276,

принятьге во внимание при экспертизе-10 кл. С 10 В 53/00, 1963 (прототип).

М., Металлургия, 1975, с. 14-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования глубины пог-РужЕНия элЕКТРОдОВ B ВАННу РудНОТЕР-МичЕСКОй элЕКТРОпЕчи | 1979 |

|

SU839076A1 |

| СПОСОБ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ И ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2086696C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2078035C1 |

| Способ подготовки шихты для выплавки кремнистых ферросплавов в закрытой электропечи | 1979 |

|

SU865949A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Футеровка руднотермической печи | 1977 |

|

SU857685A1 |

| Способ производства марганцевых ферросплавов | 1980 |

|

SU956589A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

Авторы

Даты

1981-08-15—Публикация

1978-07-17—Подача