Изобретение относится к черной/ металлургии и может быть использовано при производстве марганцевых ферросплавов, -в частности высокоуглеродистого ферромарганца.

Целью изобретения является снижение электропроводности шихты, увеличение ее газопроницаемости, повышение извлечения марганца и производительности процесса.

Предлагаемая шихта для выплавки высокоуглеродистого ферромарганца содержит марганецсодержащие материалы, флюсующую добавку, железосодержащую добавку, углеродистый восстановитель и

пемзу малофосфористого шлака фракции 10-200 мм и насыпной плотностью 400- 1100 кг/м3 при следующем соотношении компонентов, мас.%:

углеродистый

восстановитель10-18;

железосодержащая

добавка0,2-4;

флюсующая добавка1,0-20;

пемза малофосфористого

шлака2-40;

марганецсодержащие

материалы -Остальное

О

о

CJ

о

ON

При этом пемза малофосфористого шла- Ка имеет следующий химический состав, мас.%:

закись марганца35-56;

кремнезем22-32;

оксид кальция5-15;

оксид магния2-8;

оксид алюминия6-16;

I оксид фосфора0,045-0,206.

Введение в состав ферромарганцевой шихты шлаковой пемзы фракции 10-200 мм л насыпной плотностью 400-1100 кг/м3 позволяет снизить электропроводность ших- гы, повысить ее газопроницаемость, использование восстановительной способности и физического тепла образующихся газов, стабилизировать электрический и газовый режим, интенсифицировать процесс выплавки ферромарганца и повысить извлечение марганца.

| Пределы насыпной плотности зависят от фракционного состава пемзы малофосфористого шлака. Выбранные пределы на-- сыпной массы пемзы малофосфористого |шлака по верхнему пределу обуславливается тем, что введение в шихту пемзы с плот- йостью более 1100-кг/м увеличивает электропроводность шихты и снижает газопроницаемость. Применение пемзы плотностью менее 400 кг/м снижает использование восстановительной способности и физического тепла колошникового таза, что приводит к ухудшению показателей выплавки.

Выбранное количество вводимой в шихту пемзы малофосфористого шлака по верхнему пределу обуславливается тем, что введение его в шихту более 40 мас.% не оказывает существенного влияния как на снижение ее электропроводности, так и на показатель выплавки. Кроме того, увеличение содержания шлаковой пемзы приводит к снижению использования восстановительной способности и физического тепла газа, что обусловлено уменьшением времени взаимодействия восстановительных газов с шихтовыми материалами. Введение в шихту менее 2 мас.% шлаковой пемзы не Снижает электропроводность и не обеспечивает необходимой газопроницаемости шихты из-за сравнительно низкой порозно- сти.

При содержании углеродистого восстановителя менее 10% снижается извлечение марганца в сплав и производительность печи, а при содержании его в шихте более 18 мас.% резко возрастает содержание кремния в сплаве, превышая допустимые. Кроме того, в результате увеличения электропроводности шихты нарушается электрический режим и растет расход электроэнергии.

Введение в шихту менее 0,5 мас.% флюсующей добавки не позволяет получить

стандартный по кремнию сплав, а при содержании более 30 мас.% растет удельный расход электроэнергии за счет ухудшения шлакового режима, при этом падает производительность печи.

При содержании в шихте менее 0,2 мас.% металлодобавок(например, чугунной стружки) снижается извлечение марганца, удельная производительность печи и растет

расход электроэнергии. При содержании в шихте более 4 мас.% металлодобавки приводит к получению нестандартного сплава по содержанию марганца.

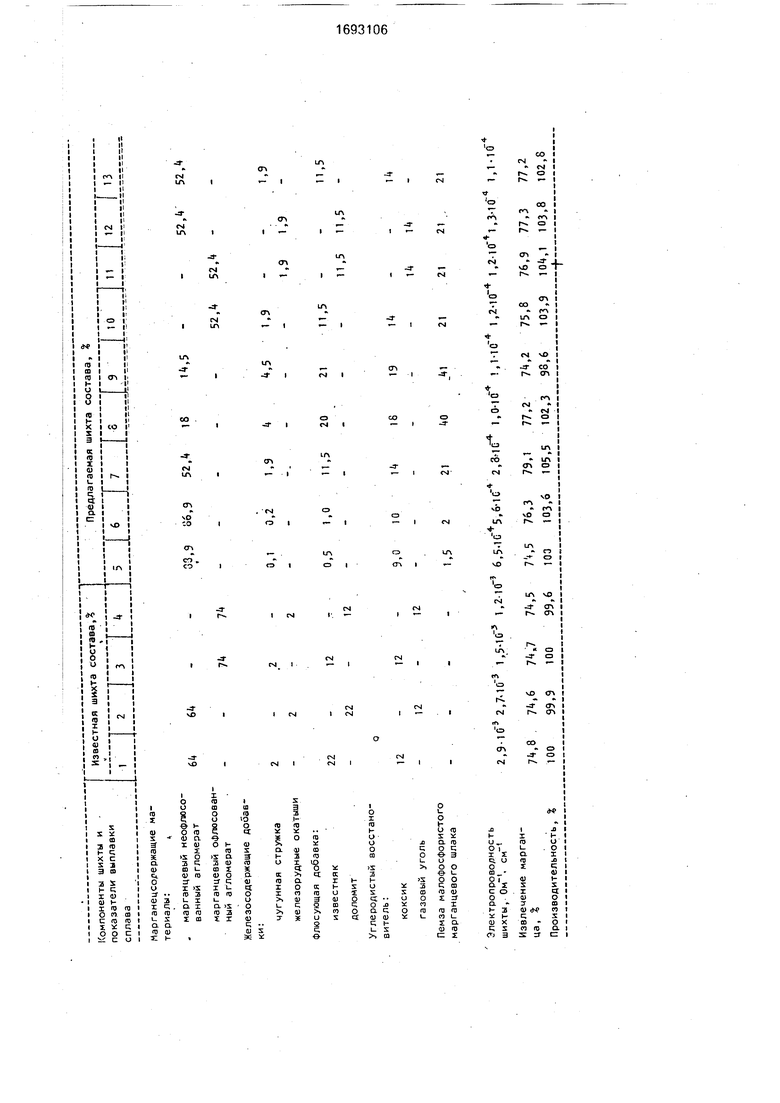

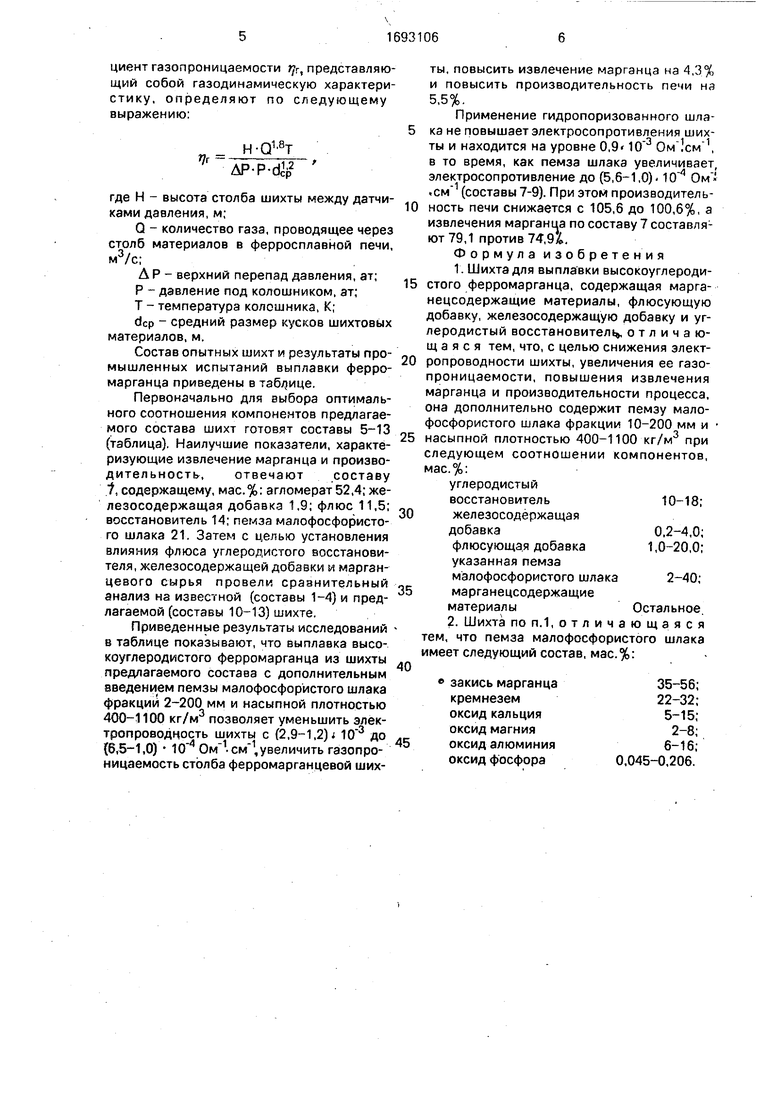

Для подтверждения выбранных граничных значений компонентов в идентичных условиях проведены исследования по выплавке высокоуглеродистого ферромарганца на известной и предлагаемой шихте.

Опытные плавки проводили в промышленной электропечи РПЗ-48М2. Провели сопоставительные спекания с использованием в качестве флюса известняка и доломита, в качестве углеродистого восстановителя коксика и газового угля,в качестве железосодержащей добавки - чугунной стружки и железорудных окатышей, а в качестве мар- - ганцевого сырья - агломератов марганцевых AMHB-I и АМО.

В качестве шихтовых материалов применяют марганцевый агломерат неофмосо- ванный AMHB-I, содержащий, мас.%: Мп 45,8; SI02 18,8; СаО 4,9; А1аОз 1.5: МдО 2,4;

Р 0,22 и офмоссованный АМО, содержащий, мас.%: Мп 38,1; SI02 15,8; СаО 21,3; МдО 1,34; Р 0,197, содержание фракции 5 мм в которых на колошнике достигает 25-35%. Коксик сортированный (83,4% С) и газовый

5 уголь (82,6% С) фракции 5-20 мм. Чугунная стружка и железорудные окатыши. Пемза малофосфористого марганцевого шлака, содержащая, мас.%: Мп 42,8; SI02 29,6; СаО 6,9; Р 0,01, фракции 10-200 мм и насыпной

0 плотностью 400-1100 кг/м3. Известняк, содержащий, мас.%: СаО 54,7; SiOa 1,8; МдО 2,11/ Р 0,005, и доломит, содержащий, мас,%: МдО 24; 5Ю2 2,1; СаО 32; Р 0,005, фракции 5-60 мм.

5

Для сравнительной оценки свойств фер- ромарганцевых шихт, в процессе плавки оп- ределяют их электропроводность и газодинамические характеристики. Коэффициент газопроницаемости , представляющий собой газодинамическую характеристику, определяют по следующему выражению:

Ч

H-Q1 8T ДР-P-dk2

где Н - высота столба шихты между датчиками давления, м;

Q - количество газа, проводящее через столб материалов в ферросплавной печи, м3/с;

АР- верхний перепад давления, ат;

Р - давление под колошником, ат;

Т - температура колошника, К;

dcp - средний размер кусков шихтовых материалов, м.

Состав опытных шихт и результаты промышленных испытаний выплавки ферромарганца приведены в таблице.

Первоначально для выбора оптимального соотношения компонентов предлагаемого состава шихт готовят составы 5-13 (таблица). Наилучшие показатели, характеризующие извлечение марганца и производительность, отвечают составу }, содержащему, мас.%: агломерат 52,4; железосодержащая добавка 1,9; флюс 11,5; восстановитель 14; пемза малофосфористого шлака 21. Затем с целью установления влияния флюса углеродистого восстановителя, железосодержащей добавки и марганцевого сырья провели сравнительный анализ на известной (составы 1-4) и предлагаемой (составы 10-13) шихте.

Приведенные результаты исследований в таблице показывают, что выплавка высокоуглеродистого ферромарганца из шихты предлагаемого состава с дополнительным введением пемзы малофосфористого шлака фракции 2-200 мм и насыпной плотностью 400-1100 кг/м3 позволяет уменьшить элек ДО

тропроводкость шихты с (2,9-1,2) i

(6,5-1,0) , , увеличить газопроницаемость столба ферромарганцевой ших0

5

0

5

0

5

0

ты, повысить извлечение марганца на 4,3% и повысить производительность печи 5,5%.

Применение гидропоризованного шлака не повышает электросопротивления шихты и находится на уровне 0,9 , в то время, как пемза шлака увеличивает, электросопротивление до (5,6-1,0) Ом (составы 7-9). При этом производительность печи снижается с 105,6 до 100,6%, а извлечения марганца по составу 7 составляют 79,1 против 74,9.

Формула изобретения

1. Шихта для выплавки высокоуглеродистого ферромарганца, содержащая марга- нецсодержащие материалы, флюсующую добавку, железосодержащую добавку и углеродистый восстановитель, отличающаяся тем, что, с целью снижения электропроводности шихты, увеличения ее газопроницаемости, повышения извлечения марганца и производительности процесса, она дополнительно содержит пемзу малофосфористого шлака фракции 10-200 мм и насыпной плотностью 400-1100 кг/м при следующем соотношении компонентов, мас.%:

углеродистый

восстановитель10-18;

железосодержащая

добавка0,2-4,0;

флюсующая добавка1,0-20,0;

указанная пемза

малофосфористого шлака2-40;

марганецсоде ржа щие

материалыОстальное

2. Шихта по п. 1,отличающаяся тем, что пемза малофосфористого шлака имеет следующий состав, мас.%:

5

закись марганца кремнезем оксид кальция оксид магния оксид алюминия оксид фосфора

35-56;

22-32;

5-15;

2-8;

6-16;

0,045-0,206.

Марганецсорержащие материалы:

марганцевый неофлюсованный агломерат 64 марганцевый офлюсованный агломерат-

Железосодержащие добавки:

чугунная стружка2

железорудные окатышиФлюсующая добавка:

известняк22

доломит-

Углеродистый восстановитель :

коксик12 газовый уголь-

Пемза малофосфористого марганцевого шлака 33,9 86,9 52,4 18 14,5

52,1 52,4

52,4 52,4

0,1 0,2 1,9 4 4,5 1,9-- 1,9

-----1,91,9

0,5 1,0 11,5 20 21 11,5-- 11,5

--11,511,5

9,0 10 14 18 19 1414

,4 ц,

1,5 2 21 40 41 21 21 21 21

о

СО

со о

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| Способ флюсовой выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1691417A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1988 |

|

SU1615213A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Шихта для выплавки ферромарганца | 1988 |

|

SU1574665A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве марганцевых ферросплавов, в частности высокоуглеродистого ферромарганца. Целью изобретения является снижение электропроводности шихты,увеличение ее газопроницаемости, повышение извлечения марганца и производительности процесса. Шихта для выплавки высокоуглеродистого ферромарганца содержит, мас.%: углеродистый восстановитель 10-18; железосодержащая добавка 0,2-4; флюсующая добавка 1,0-20 пемза малофосфористого шлака 2-40 и марганец- содержащие материалы - остальное. При этом пемза малофосфористого шлака имеет следующий химический состав, мас.%: закись марганца 35-56; кремнезем 22-32; оксид кальция 5-15; оксид магния 2-8; оксид алюминия 6-16; оксид фосфора 0,045-0,206. Применение шихты позволяет уменьшить электропроводность шихты с (2.9-1,2) до(6,5-1,0) . , , увеличить газопроницаемость столба шихтовых материалов, Повысить извлечение марганца на 4,3% и производительность печи на 55%. 1 з.п. ф-лы, 1 табл.

Электропроводность шихты, .

Извлечение марганца, %

Производительность, %

2, 2,7-10 1, 1, 6,5.,6-1СГ 2,3-lf 1,0-1 б 1,1-10 1 ,МО 1 ,, 1,

74,8 74,6 74,7 74,5 7 +,5 76,3 79,1 77,2 74,2 75,8 76,9 77,3 77,2

100 99,9 100 99,6 103 ЮЗ,6 105,5 102,3 98,6 103,9 104,1 ЮЗ,8 Ю2,8

-f--

| Шихта для выплавки силикомарганца | 1988 |

|

SU1507840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Никополь | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-11-23—Публикация

1989-03-10—Подача