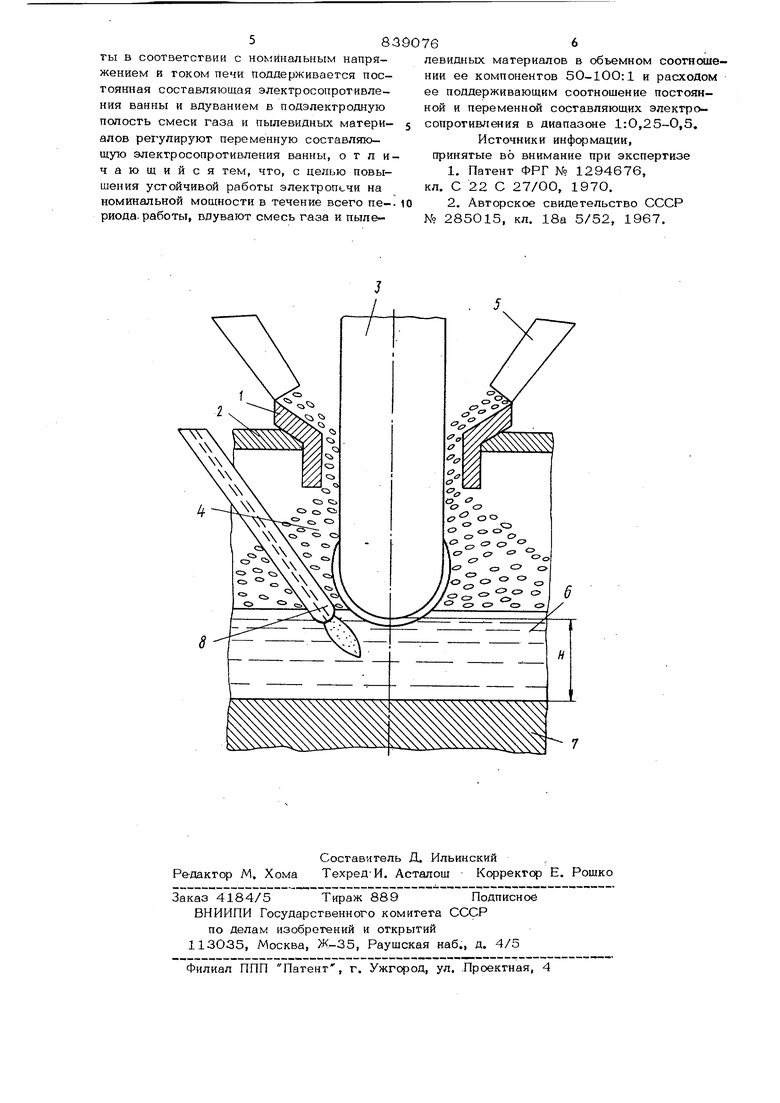

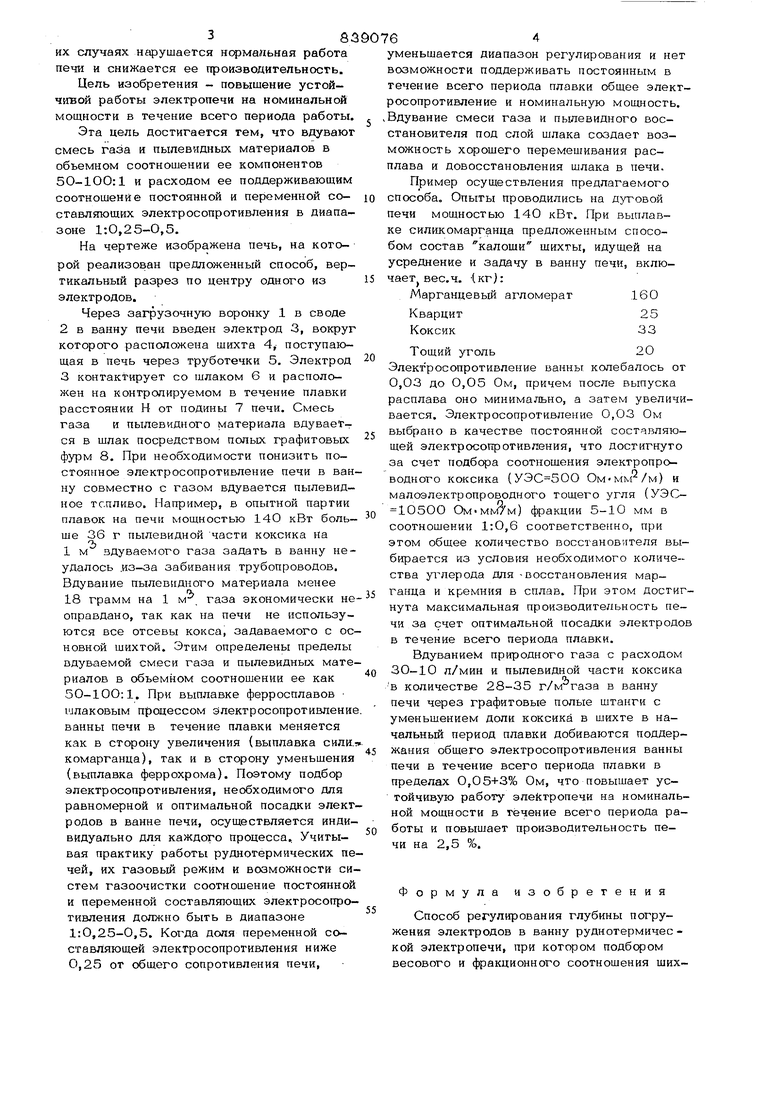

Изобретение огносигся к элекгрометаллургии, в частности может использоваться в руднотермических электропечах. Известен способ поддержания оптималь ного электрического режима плавки, при котором подбором весового и фракционного соотношения между углеродистыми .сгановителями, входящими в состав шихты, в соответствии с номинальным напряжени ем и током печи поддерживается постоянная составляющая электросопротивления ванны и оптимальньШ электрический режим плавки 1. Недостатком данного способа является то, что при любой определенного состава шихте, задаваемой в печь в течение всего периода плавки, электросопротивление .ванны изменяется не только за счет причин, зависящих от состава шихты, но и от увеличения количества шлака и метал- ла, изменения нх температуры и г.д. Поэтому для устойчивой работы на номиналь ной мощности печи в течение всего периода плавки при оптимальном положении электродов в ванне печи необходима. корректировка электросопротивления ванны в процессе плавки. На{1более близким по технической сущности к предложенному способу является способ плавки в руднотермических печах, при котором подбором весового и фракционного соотношения шихты в соответствии с номинальным напряжением н током иечи поддерживается постоянная составляющая электросопротивления ванны и вдуванием в подэлекгродную полость смеси газа и пылевидных материалов регулируют переменную составляющую электросопротивления ванны по величине отклонения усредненного перемещения всех электродов от заданного уровня 2. Недостатком данного способа является то, что во время плавки, уменьшая количество восстановителя задаваемого в печь ниже стехиометрического соотношения, ухудшается протекание восогановигельного процесса. Избытсж восстановителя в щихге приводит к карбидообразованню. В обоих случаях нарушается нцэманьная работа печи и снижается ее производительность. Цель изобретения - повышение устойчивой работы электропечи на номинальной мощности в течение всего периода работы. Эта цель достигается тем, что вдувают смесь газа и пылевидных материалов в объемном соотношении ее компонентов 50-1ОО:1 и расходом ее поддерживающим соотношение постоянной и переменной составляющих электросопротивления в диапазоне 1:0,25-0,5, На чертеже изображена печь, на которой реализован предложенный способ, вертикальный разрез по центру одного из электродов. Через загрузочную воронку 1 в своде 2в ванну печи введен электрод 3, вокруг которого расположена шихта 4, поступающая в печь через труботечки 5, Электрод 3контактирует со шлаком 6 и расположен на контролируемом в течение плавки расстоянии Н от подины 7 печи. Смесь газа и пылевидного материала вдувается в шлак посредством польк графитовых фурм 8. При необходимости понизить постоянное электросопротивление печи в ван ну совместно с газом вдувается пылевидное тспливо. Например, в опытной партии плавок на печи мощностью 140 кВт боль- ше 36 г пылевидной части коксика на -л 1 м вдуваемого газа задать в ванну неудалось .из-за забивания трубопроводов. Вдувание пылевидного материала менее 18 грамм на 1 м- газа экономически не оправдано, так как на печи не используются все отсевы кокса, задаваемого с ос новной шихтой. Этим определены пределы вдуваемой смеси газа и пылевидных мате риалов в обьемном соотношении ее как 50-10О:1. При выплавке ферросплавов шлаковым процессом электросопротивление ванны печи в течение плавки меняется как в сторону увеличения (выплавка сили. комарганца), так и в сторону уменьшения (выплавка феррохрома). Поэтому подбор электросопротивления, необходимого для равномерной и оптимальной посадки элект родов в ванне печи, осуществляется индивидуально для каждого процесса.. Учитывая практику работы руднотермических пе чей, их газовый режим и возможности систем газоочистки соотношение постоянной и переменной составляющих электросопротивления должно быть в диапазоне 1:0,25-0,5. Когда доля переменной составляющей электросопротивления ниже 0,25 от общего сопротивления печи. уменьшается диапазон регулирования и нет возможности поддерживать постоянным в течение всего периода плавки общее электросопротивление и номинальную мощность, Вдувание смеси газа и пылевидного восстановителя под слой шлака создает возможность хорошего перемешивания расплава и довосстановления шлака в печи. Пример осуществления предлагаемого способа. Опыты проводились на дуговой печи мощностью 140 кВт, При выплавке силикомарганца предложенным способом состав калоши шихты, идущей на усреднение и задачу в ванну печи, включает вес. ч. {кг): Марганцевый агломерат Кварцит Коксик Тощий уголь20 Электросопротивление ванны колебалось от 0,03 до О,О5 Ом, причем после выпуска расплава оно минимально, а затем увеличивается. Электросопротивление 0,ОЗ Ом выбрано в качестве постоянной составляющей электросопротивления, что достигнуто за счет подбора соотношения электропроводного коксика ( Ом-мм /м) и малоэлектропроводного тощего угля (УЭС 105ОО ) фракции 5-10 мм в соотношении 1:О,6 соответственно, при этом общее количество восстановителя ВЬЕбирается из условия необходимого количества углерода для -восстановления марганца и кремния в сплав. При этом достигнута максимальная производительность печи за счет оптимальной посадки электродов в течение всего периода плавки. Вдуванием природного газа с расходом ЗО-10 л/мин и пылевидной части коксика в количестве 28-35 в ванну печи через графитовые полые штанги с уменьшением доли коксика в шихте в начальньй период плавки добиваются поддержания общего электросопротивления ванны печи в течение всего периода плавки в пределах 0,05+3% Ом, что повышает устойчивую работу электропечи на номинальной мощности в течение всего периода работы и повышает производительность печи на 2,5 %. Формула изобретения Способ регулирования глубины погружения электродов в ванну руднотермичес кой электропечи, при котором подбором весового и фракционного соотношения шихгы в соответсгвии с ноь йнальным напряжением и ГОКОМ печи поддерживается постоянная составляющая электросопротивления ванны и вдуванием в подэлектродную подосгь смеси газа и пылевидных материалов регулируют переменную составляющую электросопротивления ванны, отличающийся тем, что, с целью повышения устойчивой работы электропечи на номинальной мощности в течение всего нериода. работы, вдувают смесь газа и пыле-

левидных материалов в объемном соотношении ее компонентов 50-10О:1 и расходом ее поддерживающим соотношение постоянной и переменной составляющих электросопротивления в диапазоне 1:0,25-0,5.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1294676, кл. С 22 С 27/ОО, 197О.

2.Авторское свидетельство СССР № 285015, кл. 18а 5/52, 1967,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ И ВЫСОКОКРЕМНИСТЫХ СОРТОВ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2086696C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| Способ выплавки углеродистого феррохрома | 1977 |

|

SU623896A1 |

| Способ обработки кокса | 1978 |

|

SU854972A1 |

| СПОСОБ ПЛАЗМЕННОГО НАГРЕВА ШИХТЫ В ФЕРРОСПЛАВНОМ ПРОИЗВОДСТВЕ | 2001 |

|

RU2182185C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

л -

Авторы

Даты

1981-06-15—Публикация

1979-06-15—Подача