1

Изобретение относится к металлургии, в частности к жаростойким сталям, используемым для изготовления шиберов автоматического регулирования дутья по фурмам доменных печей.

Известна сталь 1, содержащая вес.%:

Углерод0,05-0,1

Кремний0,8-1,0

Марганец0,4-1,0

Алюминий1,0-1,2

Титан1,2-1,5

Хром20,0-22,0

ЖелезоОстальное

Однако эта сталь обладает недостаточной жаростойкостью и износо-. стойкостью в условиях температур и гаэоабразивного износа.

Образцы известной стали, отлитые в лабораторн1лх услови;1Х, имеют следующие физико-механические характеристики . Предел прочности б , кг/юл 35-45 Предел текучести (З , кг/мм 25-30 Относительное удлинение, гГ % 15-25

Относительное сужение Ч ,%25-33 Твердость по Бринеллю. НВ, ед 200-210 Цель изобретения - повыиение жаростойкости и износостойкости в уело ВИЯХ газоабразивного износа.

Для достижения указанной цели сталь, содержащая углерод, кремний,

10 марганец, хром титан, алюминий и железо, дополнительно содержит никель и азот при следующем соотношении компонентов, вес.%:

Углерод0,12-0,2

15

Кремний0,3-0,7

Марганец0,4-0,8.

Хром24,0-28,0

Титан0,3-0,9

Алюминий1,2-1,8

20

Никель3,0-6,0

Азот0,1-0,25

ЖелезоОстальное

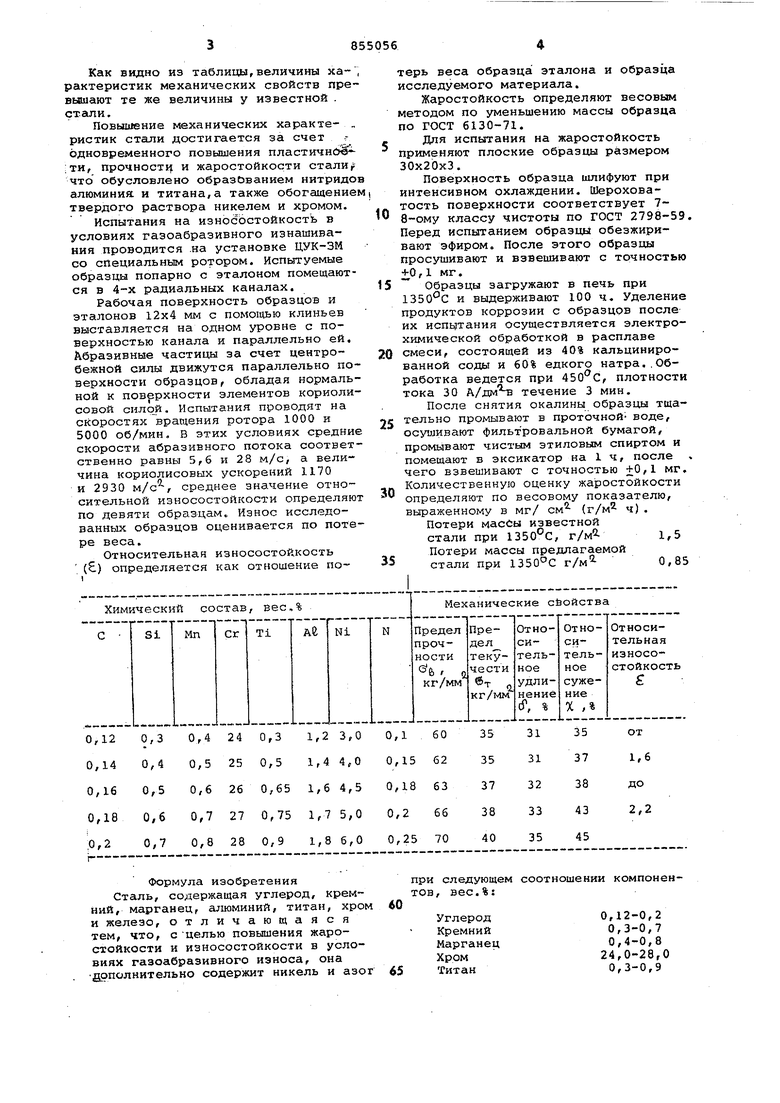

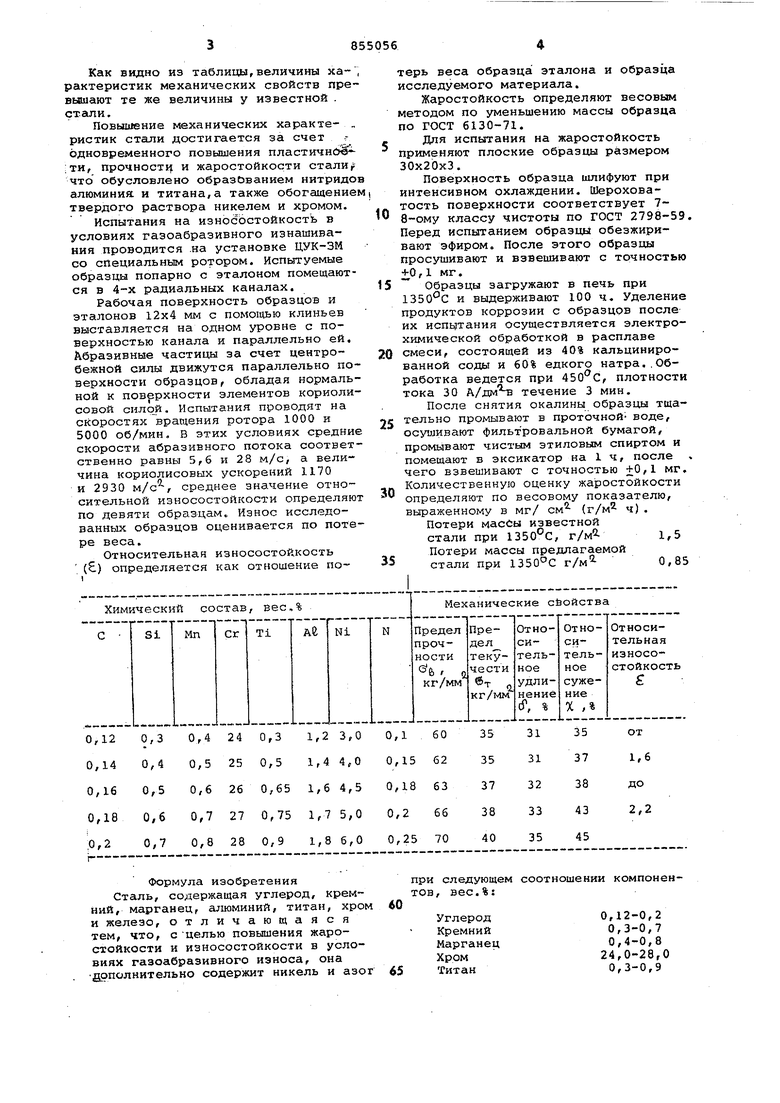

ДЛЯ получения стали приготовлены пять смесей ингредиентов. Таблица.

25

Каждая смесь сплавляется отдельно в лабораторных условиях в индукционной печи в алундовых тиглях. Образцы fffia испытаний заливают в сухие формы. В таблице приведены меха30нические свойства полученных сплавов.

Как видно из таблицы,величины ха рактеристик механических свойств превышают те же величины у известной . стали.

Повышение механических характе- „ ристик стали достигается за счет одновременного повышения пластичнС ёЕ-;ти, прочност 1 и жаростойкости стали что обусловлено образйванием нитрило алюминиа и титана,а также обогащение твердого раствора никелем и хромом.

Испытания на износЬстойкость в условиях газоабразивного изнашивания проводится .на установке ЦУК-ЗМ со специальным ротором. Испытуемые образцы попарно с эталоном помещаются в 4-х радиальных каналах.

Рабочая поверхность образцов и эталонов 12x4 мм с помощью клиньев выставляется на одном уровне с поверхностью канала и параллельно ей. Абразивные частицы за счет центробежной силы движутся параллельно поверхности образцов, обладая нормальной к поверхности элементов кориолисовой силой. Испытания проводят на скоростях вращения ротора 1000 и 5000 об/мин. В этих условиях средние скорости абразивного потока соответственно равны 5,6 и 28 м/с, а величина кориолисовых ускорений 1170 и 2930 м/с-, среднее значение относительной износостойкости определяют по девяти образцам. Износ исследованных образцов оценивается по потетерь веса образца эталона и образца исследуемого материала.

Жаростойкость определяют весовым Методом по уменьшению массы образца по ГОСТ 6130-71.

Для испытания на жаростойкость применяют плоские образцы размером 30x20x3.

Поверхность образца шлифуют при интенсивном охлаждении. Шероховатость поверхности соответствует 78-ому классу чистоты по ГОСТ 2798-59. Перед испытанием образцы обезжиривают эфиром. После этого образцы просушивают и взвешивают с точностью

j;0 , 1 МГ .

Образцы загружают в печь при 1350°С и выдерживают 100 ч, Уделение продуктов коррозии с образцов после их испытания осуществляется электрохимической обработкой в расплаве смеси, состоящей из 40% кальцинированной соды и 60% едкого натра..Обработка ведется при 450с, плотности тока 30 А/дм 1в течение 3 мин.

После снятия окалины образцы тщательно промывают в проточной- воде, ос тиивают фильтровальной бумагой, промывают чистым этиловым спиртом и помещают в эксикатор на 1 ч, после чего взвешивают с точностью +0,1 мг, Количественную оценку жаростойкости определяют по весовому показателю, выраженному в мг/ см (г/м ч) .

Потери массы известной

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

| Сталь | 1977 |

|

SU692896A1 |

| Сталь | 1980 |

|

SU969779A1 |

| Литой термостойкий сплав | 1990 |

|

SU1705399A1 |

| СТАЛЬ | 1996 |

|

RU2093601C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

Формула изобретения Сталь, содержащая углерод, кремний, марганец, алюминий, титан, хром 40 и железо, отличающаяся тем, что, с целью повышения жаростойкости и износостойкости в условиях газоабразивного износа, она доп лнительно содержит никель и азог 65 следующем соотношении компонен, вес.%: 0,12-0,2 Углерод 0,3-0,7 Кремний 0,4-0,8 Марганец 24,0-28,0 0,3-0,9 5 Алкяииний1,2-1,8 Никель3,0-6,0 Азот0,1-0,25 ЖелезоОстальное 8550566 Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР 349750, кл. С 22 С 38/28, 1972.

Авторы

Даты

1981-08-15—Публикация

1979-11-13—Подача