Изобретение относится к металлургии, в частности к сплавам на основе железа, и может быть использовано для изготовления литых деталей, работающих в условиях гаэоабразивно-коррози- онного износа и циклически изменяющихся высоких температур (550-1100с), например для изготовления без болтовых планок, элементов спиралей и других деталей печного оборудования горно-металлургической промышленности.

Известна сталь 35Х18Н2АС2Л, применяемая для деталей, работающих в ус- лооиях газоабразивно-коррозионного износа при циклически изменяющихся вы-, соких температурах (до 1100°С), следующего химического состава, мас.%:

Угперод

Хром

Марганец

Кремний

Никель

Медь

Сера

Фосфор

Железо

0,50-0,0 17,0-20,0 Не более 1,50

2,0-3,0 23,0-25,0 Не более 0,30 0,030 0,035 Остальное

ел

со

со

со

При работе в условиях газоабразивно-коррозионного износа при циклически изменяющихся высоких температурах применяемая сталь не удовлетворяет возросшим требованиям к надежности и долговечности литых деталей.

Наиболее близким к предлагаемому является сплав, содержащий ингредиенты о следующем соотношении, масД: Углерод0,7-1,2 Хром 214,0-26,0 Марганец 0,3-0,8 Кремний 0,3-0,8 Никель 0,3-0,8 Алюминий - 0,05-0,50 Железо Остальное Однако содержание хрома 2,0- 26,0 мае Л не обеспечивает создание устойчивого поверхностного окисного слоя сплава при температурах до 1100°С, не образуется достаточного количества карбидной составляющей, что приводит к низкой газоабразивно коррозионной износостойкости при высоких температурах.

Наличие в известном сплаве кремния в количестве 0,3-0,8 масД недостаточно для стабилизации феррито- вой структуры, благоприятной в условиях газоабразивно-коррозионного из- носа при циклически изменяющихся высоких температурах.

Содержание никеля в интервале 0,3-0,8 мае Л не является оптимальным, так как не обеспечивает сопроти вление сплава высокотемпературной хрупкости, что снижает термостойкост и газоабразивно-коррпзионную износостойкость сплава.

Целью изобретения является повыше ние газоабразивно-коррозионной износостойкости и термостойкости при высоких циклически изменяющихся температурах (550-1100°С).

Поставленная цель достигается тем что сплав, содержащий углерод, хром, марганец, кремний, никель, алюминий, железо дополнительно содержит титан, барий, стронций при следующих соотношениях ингредиентов, масД: Углерод0,7-1,2 Хром 27,0-31,0 Нарганец 0,3-0,8 Кремний 0,9-3,0 Никель 0,9-6,0 Алюминий 0,05-0,50 Титан 0,005-2,0 Барий 0,005-0,1 Стронций 0,005-0,05 Железо Остальное Совместное со стронцием комплекс- ное использование титана и бария в сочетании с углеродом, хромом, марганцем, кремнием, никелем, алюминием

Q $ э

0

и железом в предлагаемых пределах позволяет придать сплаву высокую термостойкость при циклически изменяющихся температурах (550-1100°С) в сочетании с газоабразивно-коррозионной износостойкостью,

, Содержание углерода и хрома в предлагаемом сплаве соответственно 0,7- 1,2 и 27,0-31,0 масД объясняется необходимостью получения сплава с феррит- ной структурой, имеющей в литом состоянии повышенное содержание карбидной составляющей. Кроме того, содержание хрома в указанном интервале способствует повышению газоабразивно-кор- роэионной износостойкости в результате образования устойчивого окисного слоя в сплаве.

При содержании углерода и хрома ниже 0,7 и 27,0 масД соответственно в сплаве нарушается устойчивость структуры с образованием участков аустенита, где по границе раздела фаз (феррит - аустенит) образуются хрупкие выделения интерметаллидных соединений железо-хром, снижающих термостойкость сплава при высоких, циклически изменяющихся температурах.

При содержании углерода и хрома выше 1,2 и 31,0 масД соответственно в структуре металлической матрицы наблюдается коагуляция карбидов, которые создают зоны, обедненные хромом что значительно снижает прочность, газоабразивно-коррозионную износостойкость при высоких температурах.

Кремний в пределах 0,9-3,0 мас.% стабилизирует феррито-карбидную структуру, обеспечивающую работу деталей в условиях гаэоабразивно-корро- зионного износа, где совместно с хромом усиливает защитные свойства окисного слоя сплава.

При содержании кремния выше 3,0 мае Л в сплаве образуются хрупкие соединения, силициды (FeSi, CrSi), снижающие термостойкость и за счет создания областей обедненных кремнием ухудшающие газоабразивно-коррозионную износостойкость при высоких температурах.

При содержании кремния ниже 0,9 мае Л защитных свойств создаваемого совместно с хромом окисного слоя сплава недостаточно для работы при высоких температурах, что ухудшает газоабразивно-коррозионную износостойкость.

Никель в интервале 0,9-6,0 мас.Ј способствует значительному уменьшению чувствительности сплава к явлению высокотемпературной хрупкости.

При содержании никеля более 6,0 мас.% в структуре сплава образуются области аустенитной составляющей, нарушающие равномерное распре15

деление хрома в сплаве, где по грани- Ю что приводит к понижению показателей цам аустенито-ферритной структуры образуются хрупкие интерметаллидные соединения (FeCr) , снижающие термостойкость в условиях циклически изменяющихся высоких температур (550- 1100°С).

При содержании никеля менее 0,9 мас.$ сплав склонен к высокотемпературной хрупкости, что также снижает термостойкость в условиях циклических изменяющихся высоких температур.

Введение в сплав титана 0,005- 2,0 мае. способствует образованию комплексных труднорастворимых равномерно-распределенных карбонитридов титана, создающих дисперсионное упроч- .нение металлической матрицы и повышающих газоабразивно-коррозионную износостойкость и термостойкость сплава.

При содержании титана в сплаве ниже 0,005 маеД образующихся карбо20

25

30

как термостойкости, так и газоабразив но-коррозионной износостойкости сплава .

Стронций в пределах 0,005-0,05 масД оказывает положительное влияние на эксплуатационные характеристики. Образуя тугоплавкую прочную окисную пленку, стронций способствует созданию защитного окисного слоя, который в процессе циклически изменяющихся высоких температур не разрушается, способствуя высокой гаэоабразивно-кор розионной износостойкости.

При введении стронция менее 0,Q05 мас.% образуется непрочная окис ная пленка, что в условиях высоких циклически изменяющихся температур снижает газоабразивно-коррозионную износостойкость и термостойкость.

Введение стронция в количестве более 0,05 мас.$ совместно с барием при водит к повторному окислению сплава при разливке с образованием по границам зерен оксидных включений, снижаВведение стронция в количестве более 0,05 мас.$ совместно с барием приводит к повторному окислению сплава при разливке с образованием по границам зерен оксидных включений, снижанитридов титана недостаточно для того,

чтобы оказать влияние на газоабразив- 35 ющих показатели термостойкости сплава.

но-коррозийную износостойкость.Высокий уровень газоабразивно-корВведение в сплав более 2,0 мас.$розионной износостойкости и термостой- титана приводит к образованию избыточных карбонитридов, которые, выделяясь

кости при высоких циклически изменяющихся температурах (550-1100°С)

по границам зерна, охрупчивают матри- 40 обеспечивается в результате введения цу и не обеспечивают термостойкостикомплекса элементов - титана, бария, сплава при циклически изменяющихся высоких температурах.

Положительное влияние бария на

стронция в сочетании с углеродом, хромом, марганцем, кремнием, никелем, алюминием и железом в указанных преридные частицы благоприятной формы и их выделения по границам зерна не обеспечивают надежной термостойкости сплава.

Введение бария в количестве более 0,1 мас.% приводит к повторному окислению сплава при разливке, вызывающему загрязнение оксидными включениями,

что приводит к понижению показателей

как термостойкости, так и газоабразив- но-коррозионной износостойкости сплава .

Стронций в пределах 0,005-0,05 масД оказывает положительное влияние на эксплуатационные характеристики. Образуя тугоплавкую прочную окисную пленку, стронций способствует созданию защитного окисного слоя, который в процессе циклически изменяющихся высоких температур не разрушается, способствуя высокой гаэоабразивно-кор- розионной износостойкости.

При введении стронция менее 0,Q05 мас.% образуется непрочная окис- ная пленка, что в условиях высоких циклически изменяющихся температур снижает газоабразивно-коррозионную износостойкость и термостойкость.

Введение стронция в количестве более 0,05 мас.$ совместно с барием приводит к повторному окислению сплава при разливке с образованием по границам зерен оксидных включений, снижарозионной износостойкости и термостой

кости при высоких циклически изменяющихся температурах (550-1100°С)

обеспечивается в результате введения комплекса элементов - титана, бария,

стронция в сочетании с углеродом, хромом, марганцем, кремнием, никелем, алюминием и железом в указанных пре

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Литой износостойкий сплав | 1989 |

|

SU1652372A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Литая износостойкая сталь | 1988 |

|

SU1507853A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

Изобретение относится к металлургии, а именно производству литейных сплавов, предназначенных для изготовления деталей, работающих в сложных условиях газоабраэивно-коррозион- ного износа при высоких циклически изменяющихся температурах (550-1100 С). Целью изобретения является повышения термостойкости и газоабразивно-коррозионной износостойкости при высоких циклически изменяющихся температурах. Предложенный сплав содержит углерод, хром, марганец, кремний, никель, алюминий, титан, барий, стронций и железо при следующем соотношении ингредиентов, мас.$: углерод 0,7-1,2; хром 27,0-31,0; марганец 0,3-0,8; кремний 0,9-3,0; никель 0,,0; алюминий 0,05-0,50; титан 0,005-2,0; барий 0,005-0,1; стронций 0,005-0,05; железо остальное.1 табл. г л

эксплуатационные характеристики пред- 45 делах.

латаемого сплава проявляется в пределах 0,005-0,1 мае..За счет воздействия бария наблюдаемые в микроструктуре сплава остроугольные карбонитрид- ные частицы принимают форму, близкую 50 к сферической, становятся более мелкими (0,2-0,5 мкм) и располагаются, главным образом, внутри зерна. Очищение границ зерен способствует заметному повышению термостойкости и 55 газоабразивно-коррозионной износостойкости сплава.

При содержании бария менее .0,005 мас.% не наблюдаются карбонитПовышение газоабразивно-коррозионной износостойкости и термостойкости при высоких циклически изменяющихся температурах связано с образованием комплексных мелкодисперсных карбонитридов титана благоприятной формы, рафинирующим воздействием бария и улучшающим характеристики защитного поверхностного слоя - стронцием.

Изобретение осуществляют следующим образом.

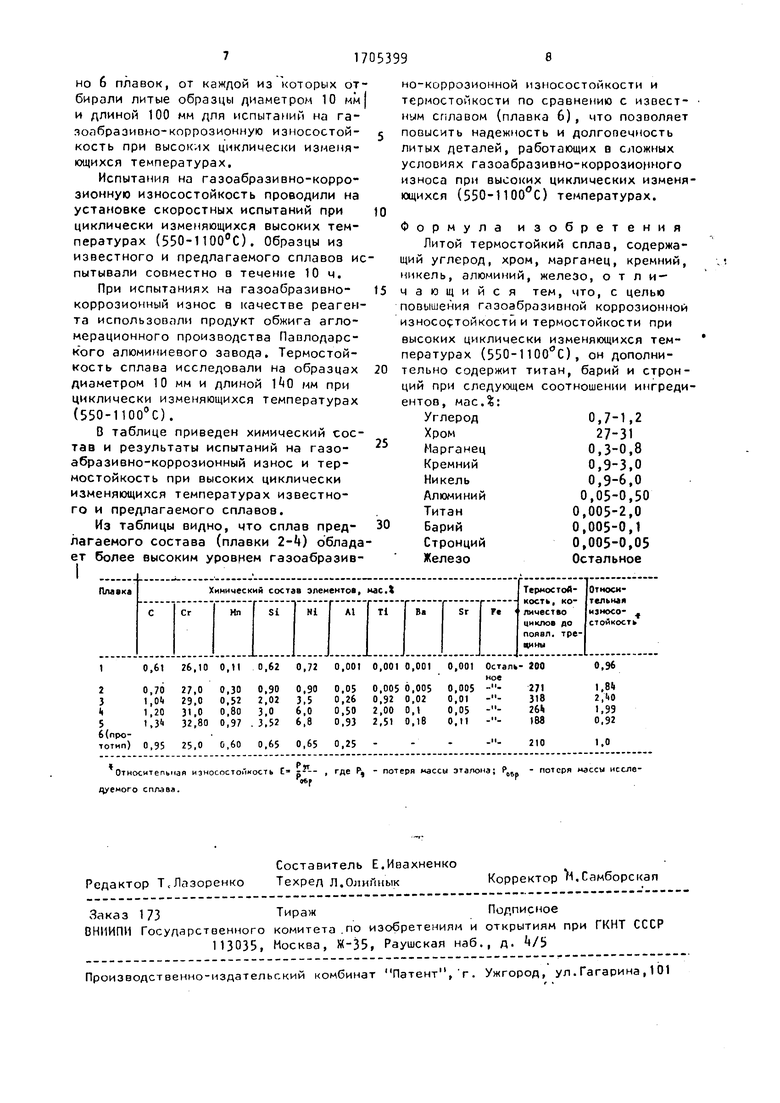

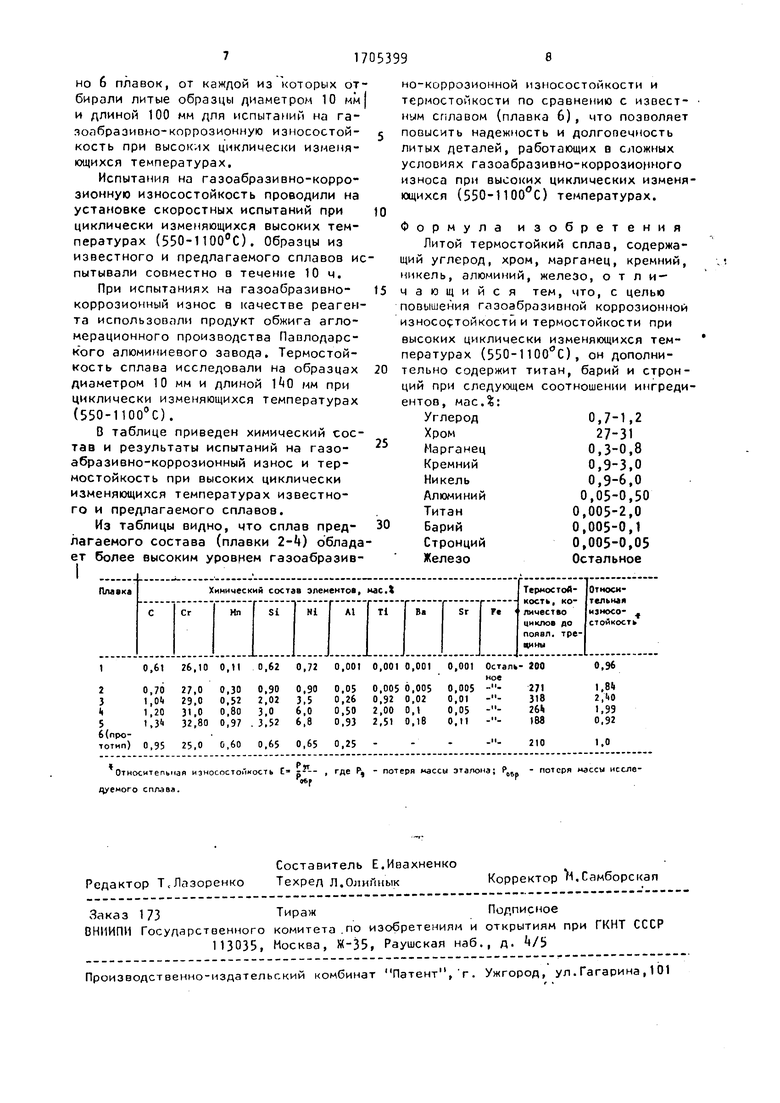

Предлагаемый и известный сплавы выплавляли в 60 кг индукционной печи с основной футеровкой. Было проведено б плавок, от каждой из которых отбирали литые образцы диаметром 10 мм и длиной 100 мм для испытаний на га- зоабраэивно-коррозионную износостой- кость при высоких циклически изменяющихся температурах.

Испытания на газоабразивно-корро- зионнукз износостойкость проводили на установке скоростных испытаний при циклически изменяющихся высоких температурах (550-1100°С). Образцы из известного и предлагаемого сплавов испытывали совместно в течение 10 ч.

При испытаниях на газоабразивно- коррозионный износ в качестве реагента использовали продукт обжига агломерационного производства Павлодарского алюминиевого завода. Термостойкость сплава исследовали на образцах диаметром 10 мм и длиной ЙО мм при циклически изменяющихся температурах (550-1100°С).

В таблице приведен химический состав и результаты испытаний на газоабразивно-коррозионный износ и термостойкость при высоких циклически изменяющихся температурах известного и предлагаемого сплавов.

Из таблицы видно, что сплав пред- латаемого состава (плавки 2-) обладает более высоким уровнем газоабразив

0,61 26.10 0,11 0,62 0,72 0,001 0,001 0,001 0,001 Осталь- 200

0

но-коррозионной износостойкости и термостойкости по сравнению с известным сплавом (плавка 6), что позволяет повысить надежность и долгопечность литых деталей, работающих в сложных условиях газоабразивно-коррозионного износа при высоких циклических изменяющихся (550-1100°С) температурах.

Формула изобретения Литой термостойкий сплав, содержащий углерод, хром, марганец, кремний, никель, алюминий, железо, о т л л - чающийся тем, что, с целью повышения гаэоабразивной коррозионной износостойкости и термостойкости при высоких циклически изменяющихся температурах (550-1100°С) , он дополнительно содержит титан, барий и стронций при следующем соотношении ингредиентов, мае.:

0

5

Углерод

Хром

Марганец

Кремний

Никель

Алюминий

Титан

Барий

Стронций

Железо

0,7-1,2

27-31 0,3-0,8 0,9-3,0 0,9-6,0 0,05-0,50 0,005-2,0 0,005-0,1 0,005-0,05 Остальное

0.96

| Железная лопата | 1919 |

|

SU2176A1 |

| Термостойкий сплав | 1983 |

|

SU1121311A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-12—Подача