1

Изобретение относится к алюминиевой промышленности, в частности к технологии получения алюминия электролизом, и может быть использовано для регулирования теплЬвого режима, который зависит от длительности периода времени работы электролизера.

В футеровку катодного устройства сшюминиевого электролизера внедряется натрий и проникают фтористые ооли, глинозем, металл. В связи с этим в зависимости от продолжительности эксплуатации его (особенно в течение первых 1,0-1,5 лет), теплопроводность футеровочных материалов и тепловые потери наружными поверхностями катода возрастают. Сущность неуправляемых (самопроизвольных) изменений теплового режима электролизера состоит в том, что по мере увеличения продолж тельности его работы растет толщина гарнисажей, настылей, коржей и слоя осадка глинозема на подине, соответственно частично возрастает термическое сопротивление тепловым потокам от расплава к стенкам и за счет этого теплопотери повышаются гз меньшей степени. Од(овремонно

увеличивается количество тепла, выделяемого в электролизере, главным образом в результате роста частоты анодных эффектов. Отмече.нные факторы приводят к дестабилизации технологического режима, т.е. к частым и значительным отклонениям от номинальных параметров, а иногда и к затяжным нарушениям технологии,

10 сопровождающимся повышением температуры электролита. Из-за этого заметно снижаются технико-зкономические показатели процесса. Так, например, при сравнении показателей по ис15течении б-и и 48-и мес от момента пуска электролизера выход по току снижается более чем на 2%. Значительно увеличиваются расходные коэффициенты по сырью и электроэнергии.

20 Однако из-за отсутствия эффективного, Нсщежного способа регулирования все изменения теплового режима промышленного электролизера, обусловленные пропиткой футеровки компонен25тами расплава, протекают самопроизвольно, т.е. без вмешательства обслуживающего персонала и, следовлт льно, со значительными потерями K.Vтодного алюминия, сырья и элект1)г.-30эяергии.

Нежелательные изменения тепловог режима можно устранить регулированием термического сопротивления стенок катода или изменением интенсивности отвода тепла с помощью теплоносителей l. Для осуществления указанных технических решений требуются значительные затраты труда, материалов и электроэнергии.

На практике в зависимости от температуры окружающего воздуха, технологического режима и конструкции электролизера поступление тепловой энергии регулируется изменением рабочего напряжения Смеждуполюсного расстояния и силы тока 2J.

Однако существунмдие методы не могут быть использованы для систематического постепенного повышения прихода тепла при эксплуатации ванны по следующим причинам.

Практически все серийные электролизеры, расположенные в одном или двух корпусах, работают с различн ыми периодами времени с момента их пуска, следовательно, увеличение серийной токовой нагрузки по отношению, к номинальной, в целом приводит не к улучшению, а к ухудшению технологического состояния.

Возможно использование подпитывающих агрегатов, спагтиально приспособленных для каждого электролизера, но экономически это невыгодно

Наиболее близким к предлагаемому является способ регулирования теплового режима электролизера, цель котрого - повышение выхода по току и снижение числа анодных эффектов з

Однако осуществить эффективное управление тепловым режимом путем изменения межэлектродного зазора практически невозможно, так как для каждой ванны необходимо ( например еженедельно устанавливать с достаточной степенью точности очень сложную зависимость рабочего напряжения от ряда технологических факторов .

На алюминиевых заводах нашей стр ны рабочее напряжение на электролизерах устанавливают и поддерживают на основании визуальной оценки, которую дает обслуживающий персонал исходя из своего производственного опыта. В имеющихся на заводах технических материалах ( инструкциях, отчетах и т.п.) и публикациях нет расчетных формул или графиков, по которым в каждом конкретном случае можно определить зависимость рабочего напряжения от всего комплекса конструктивных и технологических параметров.

Целью изобретения является сниже ние частоты возникновения анодных эффектов и стабилизация величины и })Орм(л рабочего пространства.

Поставленная цель достигается тем, что согласно способу регулирования теплового режима электролизера дополнительно повышают электрическое сопротивление межэлектродного зазора в соответствии с длительностью его эксплуатации на величины, рассчитываемые по формуле

да 152.07 - 834,44 1512,17 -Г -Г 2

где дК - значение приращения электрического сопротивления межэлектродного зазора. Ом- 10 8С- длительность периода времени эксплуатации электролизера от пуска до момента повышения электросопротивлния, мес.

Способ осуществляют следующим образом.

Еженедельно или ежемесячно в прелагаемую формулу подставляется значение длительности периода времени эксплуатации каждого серийного электролизера и рассчитывается приращение электрического сопротивления межэлектродного зазора. Затем по имеющимся в технологических инструкциях и литературных источниках за-висимостям изменяют один или одновременно несколько из перечисленных технологических параметров: содержание в электролите добавок солей Са, Мд, Li и т.п.; криолитовое отношение, междуполюсное расстояние и уровень электролита на величины, обеспечивающие в данный момент приращение электросопротивления межэлектродного зазора, значение которого получено оасчетным путем.

Пример . Для электролизера с верхним токоподводом, проработавшего 6 мес с момента его пуска, рассчитывается приращение электросопротивления межэлектродного зазора

,R „ 152,07 - 1512Д7

36

8

55-10 Ом.

Согласно полученному результату расчета повышают электрическое сопртивление межэлектродного зазора. Дл этого уменьшают уровень электролита на 5 см и увеличивают межполюсное расстояние на 0,14 см.

Использование предлагаемого способа регулирования теплового режима электролизера обеспечивает по сравнению с известным следующие преимущества: стабилизируется величина и форма рабочего пространства, снижается частота возникновения анодных эффектов, что позволяет значительно улучшить его технологическое состояние в целом.

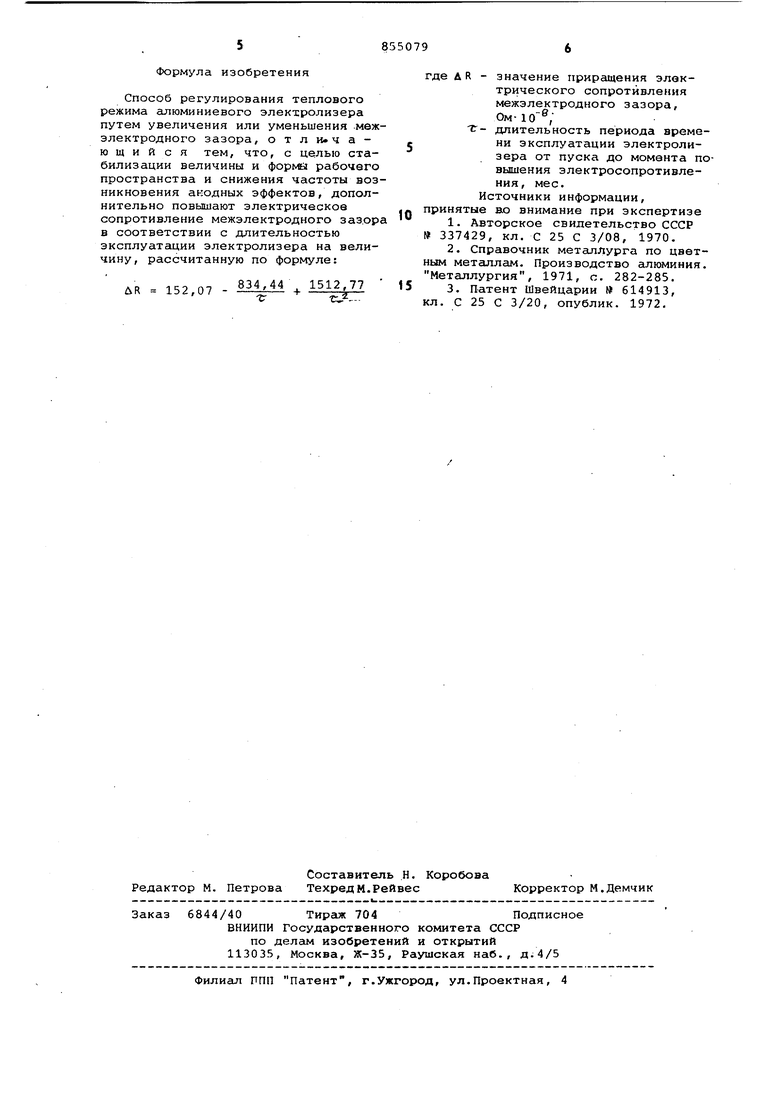

Формула изобретения

Способ регулирования теплового режима алюминиевого электролизера путем увеличения или уменьшения .межэлектродного зазора, о т л и ч а ю щ и и с я тем, что, с целью стабилизации величины и форма рабочего пространства и снижения частоты возникновения анодных эффектов, дополнительно повышают электрическое сопротивление межэлектродного заз.ора в соответствии с длительностью эксплуатации электролизера на величину, рассчитанную по формуле:

834,44

1512,77

152,07

-гг

где АR - значение приращения электрического сопротивления межэлектродного зазора. Ом-10 ®;

t:- длительность периода времени эксплуатации электролизера от пуска до момента повышения электросопротивления, мес. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 337429, кл. С 25 С 3/08, 1970.

2.Справочник метгиплурга по цветным металлам. Производство алюминия. Металлургия, 1971, с. 282-285.

5

3.Патент Швейцарии 614913, кл. С 25 С 3/20, опублик. 1972,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРЕ | 1990 |

|

RU2023058C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2002 |

|

RU2207409C1 |

| Сырьевая смесь для теплоизоляционного покрытия анодного кожуха алюминиевого электролизера | 1991 |

|

SU1792455A3 |

| Способ пуска и ввода в нормальную эксплуатацию электролизера для получения алюминия | 1981 |

|

SU1014992A1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ НА ЭЛЕКТРОЛИЗЕРАХ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ И БОКОВЫМ ТОКОПОДВОДОМ | 2002 |

|

RU2207408C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2027799C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 1995 |

|

RU2087598C1 |

| Способ получения алюминия электролизом криолитглиноземного расплава | 1988 |

|

SU1640205A1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-23—Подача