(54) ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство электролизера для получения алюминия | 1978 |

|

SU737504A1 |

| Электролизер для получения алюминия | 1980 |

|

SU908959A1 |

| Алюминиевый электролизер | 1977 |

|

SU633937A1 |

| Электролизер для получения алюминия | 1979 |

|

SU773151A1 |

| Электролизер для получения алюминия | 1977 |

|

SU707998A1 |

| Укрытие электролизера для получения алюминия | 1986 |

|

SU1388463A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318922C1 |

| Анодное устройство электролизера для получения алюминия | 1981 |

|

SU1014994A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| Катодное устройство электролизера для получения алюминия | 1976 |

|

SU663760A1 |

1

Изобретение относится к электролитическому получению алюминия и может быть использовано в конструкции алюминиевых электролизеров.

Известен электролизер с устройствами для охлаждения самообжигающегося анода алюминиевых электролизеров в котором для дифференцированного отвода тепла с различных по тепловой нагрузке зон анода в жидкой фазе размещены петлеобразные трубки, соединенные коллекторами, расположенными между внутренними рядами анодных штырей, через которые проходит воздух от вентилятора, удаляемый затем в атмосферу l.

Недостатком этого электролизера является плохая утилизация тепла.

Известен также электролизер, в котором имеются охлаждающие металлические ребра, опущенные в жидкую анодную массу, выполненные в виде секций, изготовленных из стальных балок и пластин из высокотеплопроводных металлов. Изменяя количество секций, а также пластин в секции, регулируют температуру жидкоК анод-г ной массы по площади анода 2,

Недостатком данной конструкций япляртсч Bf громоздкость.

Наиболее близким к изобретению по технической сущности является алюминиевый электролизер, содержащий размещенные снаружи анода и

соединеннь1е с воздушной магистралью герметичные полости, в которые выведена зона конденсации тепловых труб, что позволяет утеплять периферийную зону жидкой фазы анодной

О массы з.

Однако проблема утилизации тепла здесь также.не решена.

В алюминиевых электролизерах с самообжигак1цимися анодами для приготовления анодной массы используется обычно.среднетемпературный пек с температурой размягчения 60-б5с. В последнее время для приготовления анодной массы стали использовать нефтяной кокс и высокотемпературный пек с температурой размягчения 80-85 с. При этом растет неравномерность температурного поля жидкой фазы анода, что также

25 является недостатком данной конструкции.

Цель изобретения - повышение эффективности регулирования температурного режима жидкой фазы анода

30 электролизера для получения алюминия.

Ук.п.шнап цель достигается тем, {го к жилкой фазе анода между внутpi-иними рядами анодных штырей разме;д-Ч1 теплообменник с трубами, входнон конец которых соединен с махистралью выхода из полости в зоне ,бортон катодного кожуха и дополнительной магистралью с вентилятором наддува, а выходной конец труб с систо:мой утилизации тепла и с магистралью входа в полость в зоне бортов катодного кожуха.

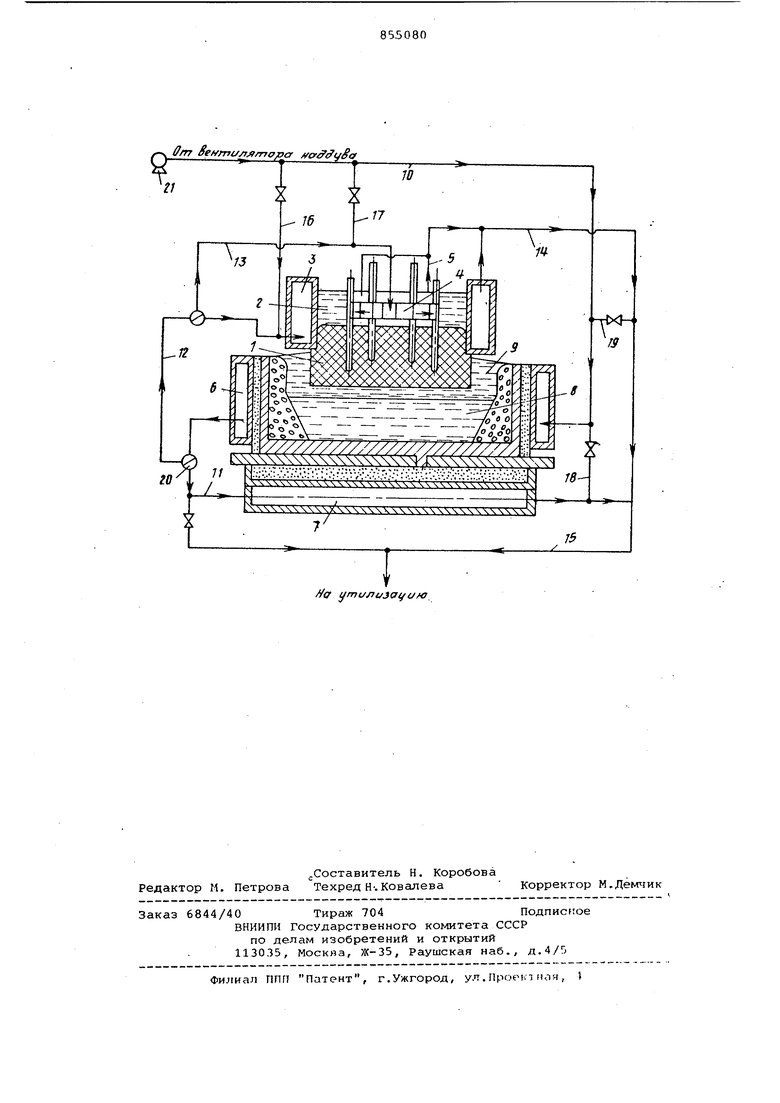

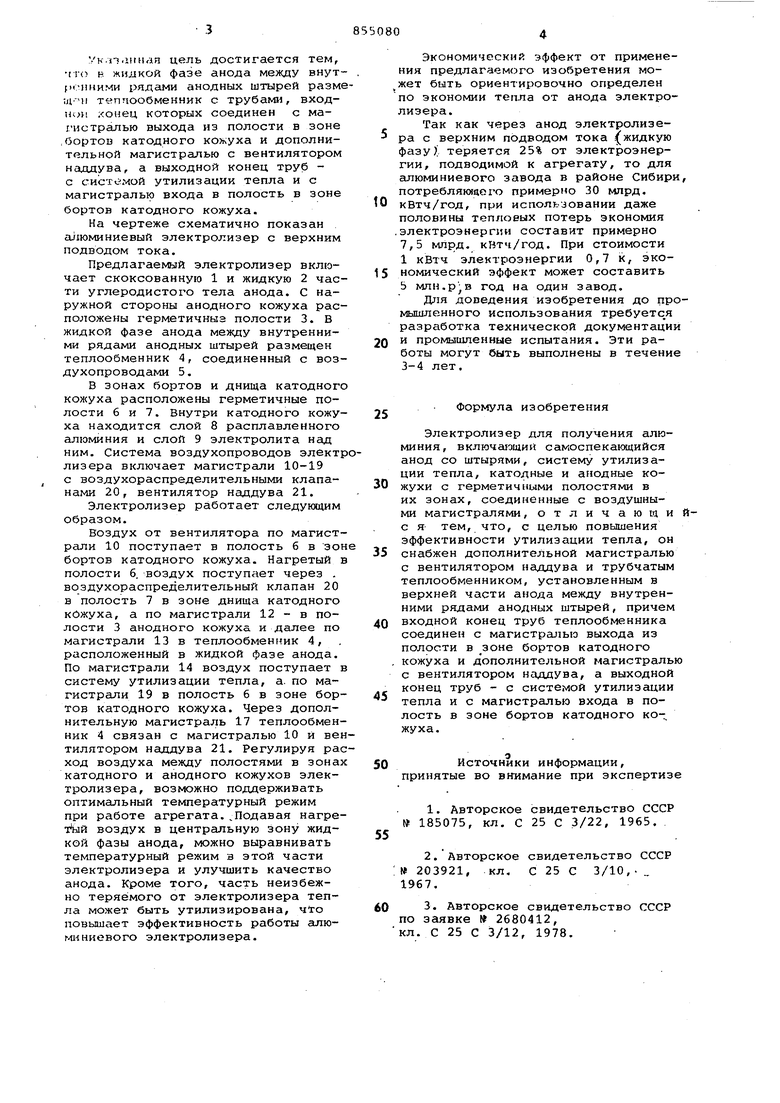

На чертеже схематично показан а}1юминиевый электролизер с верхним подводом тока.

Предлагаемый электролизер включает скоксованную 1 и жидкую 2 части углеродистого тела анода. С наружной стороны анодного кожуха расположены герметичные полости 3. В жидкой фазе анода между внутренними рядами анодных штырей размещен теплообменник 4, соединенный с воздухопроводами 5.

В зонах бортов и днища катодного расположены герметичные полости 6 и 7. Внутри катодного кожуха находится слой 8 расплавленного алюминия и слой 9 электролита над ним. Система воздухопроводов электрлизера включает магистрали 10-19 с воздухораспределительными клапанами 20, вентилятор наддува 21.

Электролизер работает следующим образом.

Воздух от вентилятора по магистрали 10 поступает в полость б в зон бортов катодного кожуха. Нагретый в полости 6. воздух поступает через . воздухораспределительный клапан 20 в полость 7 в зоне днища катодного кОжуха, а по магистрали 12 - в полости 3 анодного кожуха и далее по магистрали 13 в теплообменник 4, расположенный в жидкой фазе анода. По магистрали 14 воздух поступает в систему утилизации тепла, а. по магистрали 19 в полость 6 в зоне бортов катодного кожуха. Через дополнительную магистраль 17 теплообменник 4 связан с магистралью 10 и вентилятором наддува 21. Регулируя расход воздуха между полостями в зонах катодного и анодного кожухов электролизера, возможно поддерживать оптимальный температурный режим при работе агрегата.Подавая нагретЫй воздух в центральную зону жидкой фазы анода, можно выравнивать температурный режим в этой части электролизера и улучшить качество анода. Кроме того, часть неизбежно теряемого от электролизера тепла может быть утилизирована, чТо повышает эффективность работы алюминиевого электролизера.

Экономический эффект от применения предлагаемого изобретения быть ориентировочно определен по экономии тепла от анода электролизера.

Так как через анод электролизера с верхним подводом тока {жидкую фазу теряется 25% от электроэнергии, подводимой к агрегату, то для алюминиевого завода в районе Сибири, потребляющего примерно 30 млрд. o кВтч/год, при использовании даже половины тепловых потерь экономия .электроэнергии составит примерно 7,5 млрд. кВтч/год. При стоимости 1 кВтч электроэнергии 0,7 к, экономический эффект может составить Ь мпн. год на один завод.

Для доведения изобретения до промышленного использования требуетс я разработка технической документации 0 и промышленные испытания. Эти работы могут быть выполнены в течение 3-4 лет.

Формула изобретения

Электролизер для получения алюминия, включшэщии самоспекающийся анод со штырями, систему утилизации тепла, катодные и анодные кожухи с герметичными полостями в их зонах, соединенные с воздушными магистралями, отличающийс я тем, что, с целью повышения эффективности утилизации тепла, он

5 снабжен дополнительной магистралью с вентилятором наддува и трубчатым теплообменником, установленным в верхней части анода между внутренними рядами анодных штырей, причем

0 входной конец труб теплообменника соединен с магистралью выхода из полости в зоне бортов катодного . кожуха и дополнительной магистралью

с вентилятором наддува, а выходной конец труб - с системой утилизации тепла и с магистралью входа в полость в зоне бортов катодного кожуха.

50 Источники информации,

принятые во внимание при экспертизе

60 3- Авторское свидетельство СССР по заявке № 2680412, кл. С 25 С 3/12, 1978. ffm

ffcf ym(//7f/ja{/c/MJ SeHrrnf /rjopcr ч У У :Ч:УОуг/ Чу{ У : Уг У-у ч:-: У У1;Ь .

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача